摘要:應變測試可以量化零件所在位置的應變,而根據這個量化的應變來判斷零件破裂的風險,從而為改善措施提供方向。

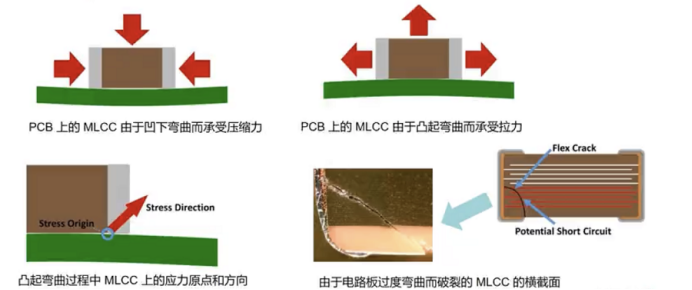

微應變:是一個無量綱的物理量,當一個PCBA受到外力的作用,PCBA就會發生一個形變,拉伸變長應變為正,壓縮變短應變為負,行業一般極限參考500μe。

主應變:一個平面中最大和最小的正交應變,互相垂直起所在的方向切應變為“0”。

應變率:是用來描述應變變化的快慢的程度。應變的變化量除以這個變化被測量到的時間間隔。應變率也是用來衡量元件破裂的風險,多用于衡量BGA錫點的破裂風險。對于MLCC,主要用應變來衡量元件的破裂風險,對于應變率一般客戶沒有要求的話,極限值一般參考100000μe/s。

引言:

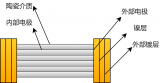

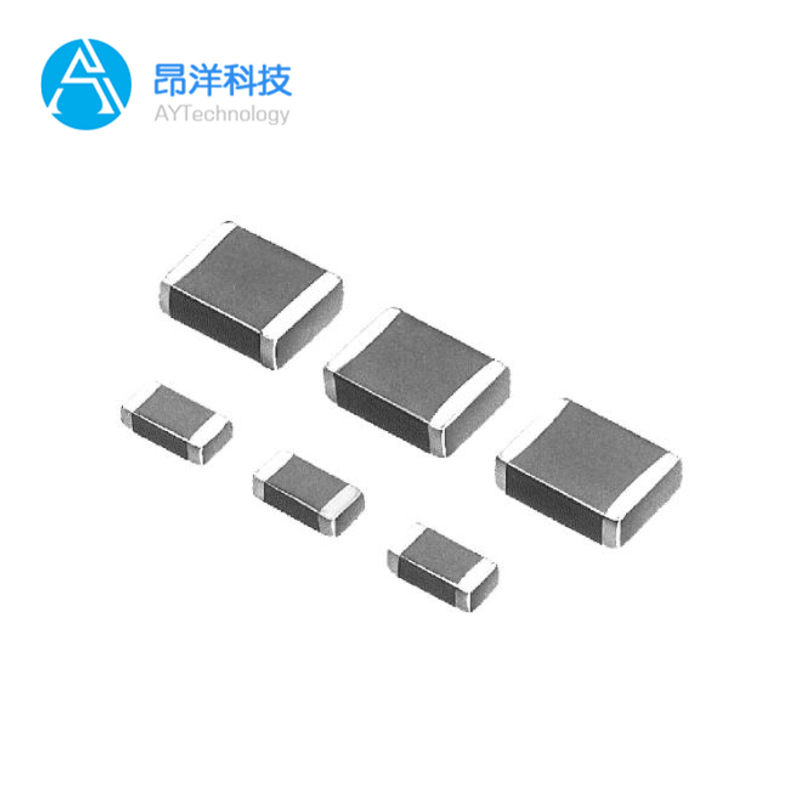

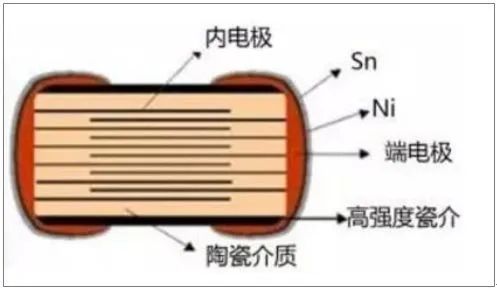

MLCC以其低等效串聯電阻,體積小,效率高等特性廣泛地應用到各類電子產品當中。但由于陶瓷本身的脆性,導致MLCC在抗變形能力差,從而給電子產品的制造帶來了風險和增加了難度。在PCBA生成中,即使MLCC上有裂縫卻仍能工作一段時間,所以多數MLCC破裂的情況在工廠端都測試不出來。當這些破裂的MLCC在經過電和熱循環后,裂縫會慢慢增大直至電極間短路或者開路而最后失效。由于MLCC的破裂具有一定的潛伏性,因此給產品的可靠性帶來了很大的危害。

而通過應變測試來量化制程中MLCC所在的位置應變,可以很方便和直觀的知道MLCC在那些工序中有比較大的應變,和同一個工序中那些MLCC所在的位置有比較大的應變。

由于應力過大導致器件失效

由于應力過大導致器件失效應變測試的原理:將應變片貼敷在PCB板上,當PCB發生形變時應變片的阻值會隨之變化,通過應變測試儀可以量化這個應變,從而通過這個量化的應變與零件的極限應變比較來判斷PCB的變形對元件或者元件錫點的風險。(關于零件的應變極限的確定,請參考IPC/JEDEC-9704附錄2)。

案例分析:

走刀式分板導致MLCC破裂。

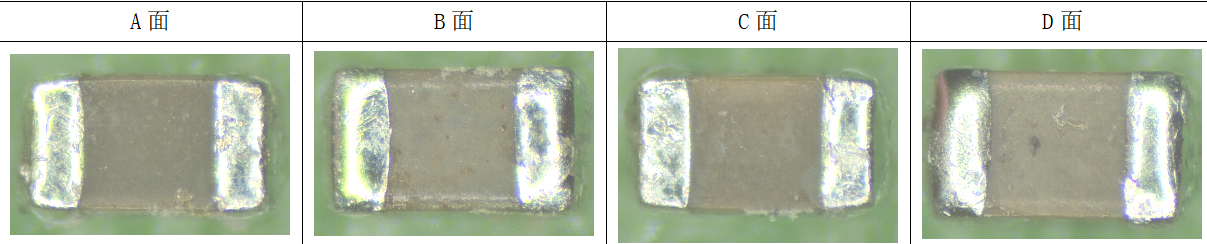

一家做咖啡機的廠商,在一批出貨的一款咖啡機過程中,共收到幾十臺有相同不良現象的機臺,經過電路分析發現,不良是由MLCC C134導致的。而通過切片分析,發現C134上的裂紋是典型的機械應力裂紋,是由PCB變形導致的。

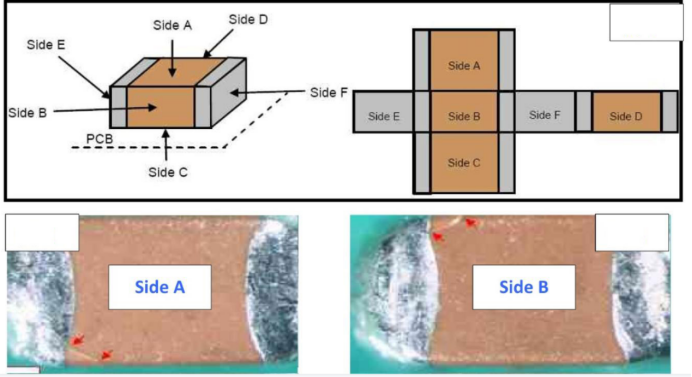

看其中一個MLCC的圖片(紅色箭頭處是裂紋):

通過應變測試,發現分板制程中C134處的產生的應變最大。C134的距離板邊的距離如下圖所示,C134與分板邊的距離約3MM.

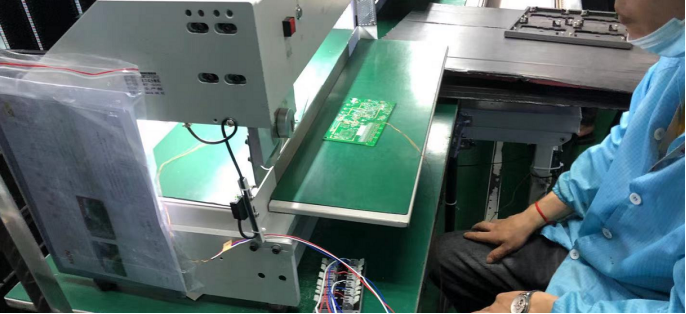

(貼敷好應變片的PCB,如下圖:)

(貼敷好應變片的PCB,如圖:)對整個分板過程進行監測,如圖

(貼敷好應變片的PCB,如圖:)對整個分板過程進行監測,如圖 分板結束

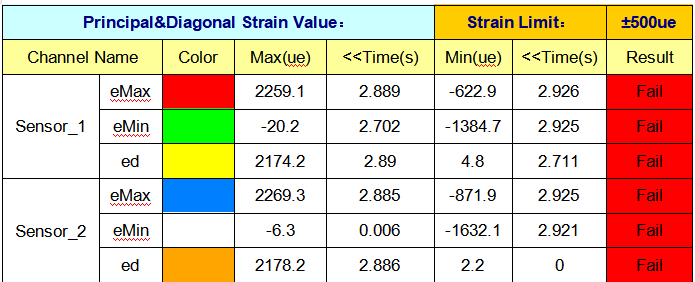

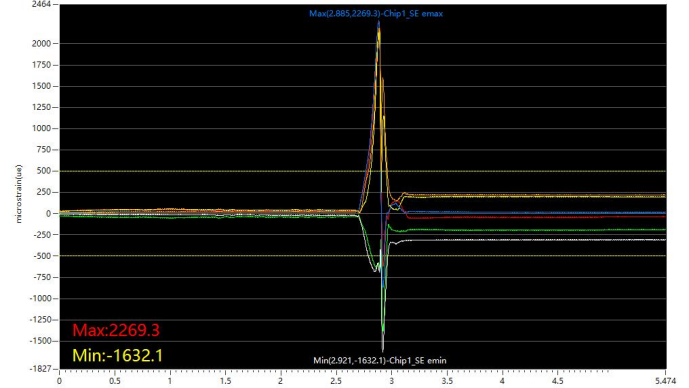

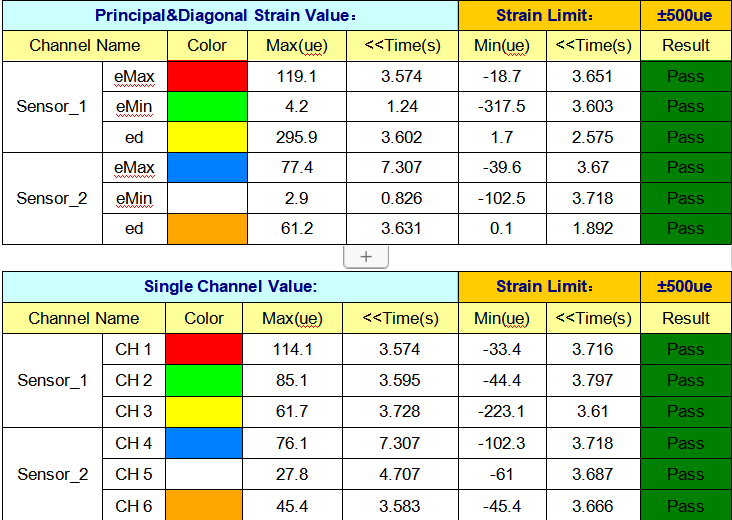

分板結束應變測試結果(P&D Strain)如下:

最大主應變值為2269.3μe,遠超過目前行業對MLCC的應變標準±500ue,MLCC破裂風險很高,成為了導致PCB失效的潛在殺手。

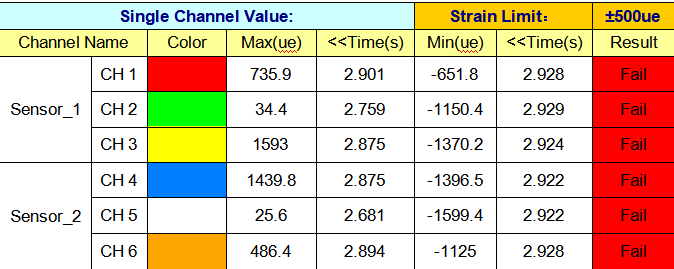

單通道數(Single Strain)應變值:

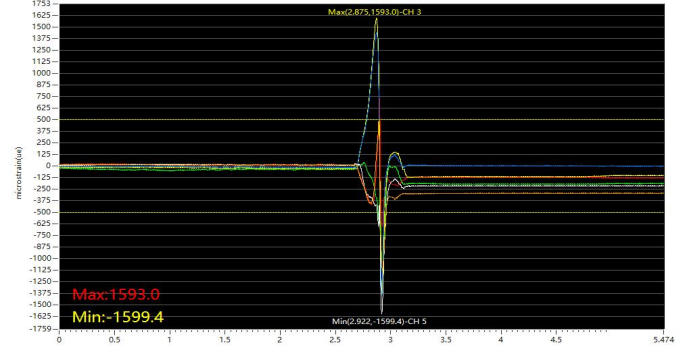

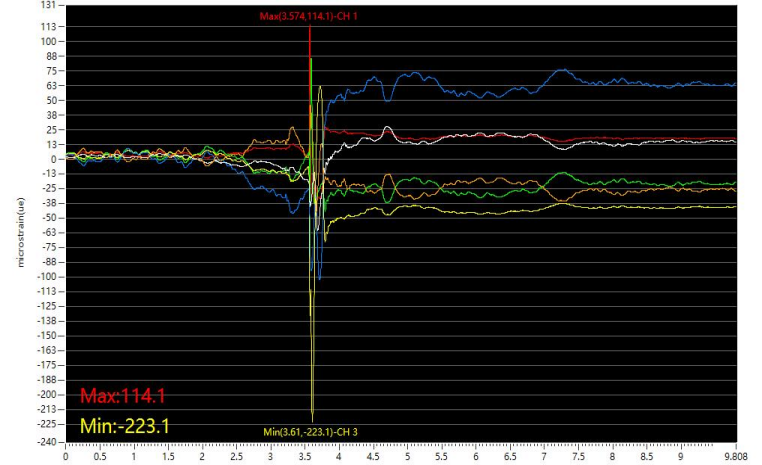

單通道數(Single Strain)應變值: 對整個分板過程進行實時監測,波形圖如下圖:

對整個分板過程進行實時監測,波形圖如下圖:

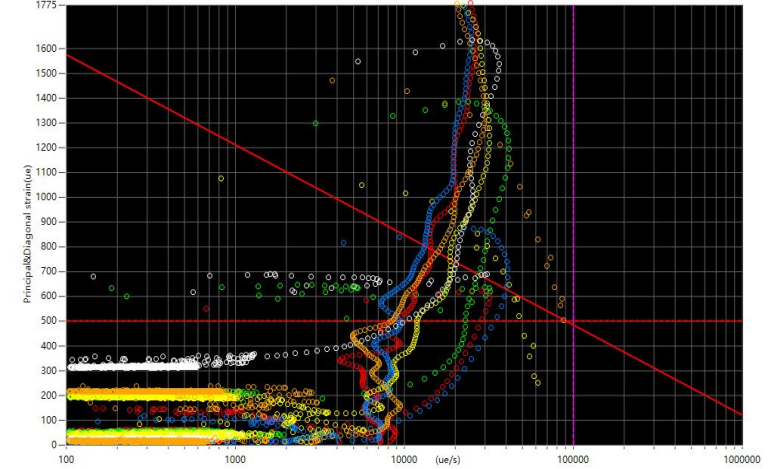

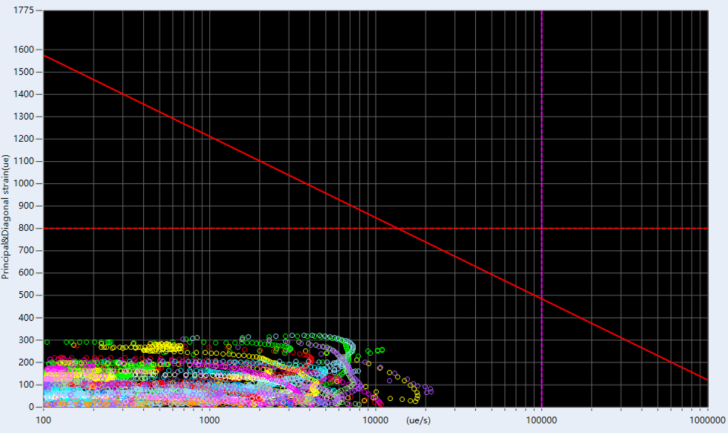

Strain VS Rate VS PWB點位圖如下:

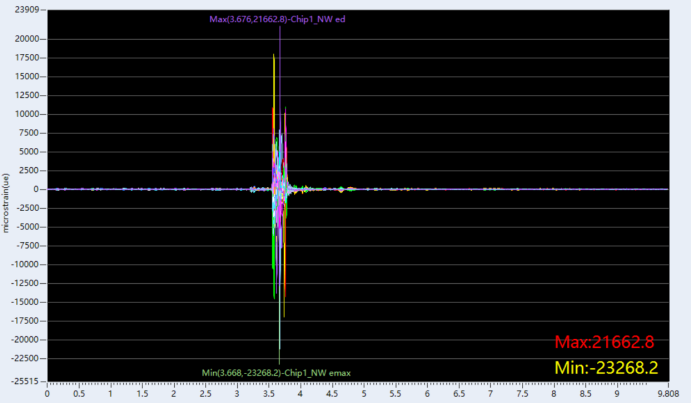

Strain VS Rate VS PWB點位圖如下:當通過應變測試得知,C134是由于走刀分板制程中的應變而失效,公司找到分板機供應商,對設備進行調整后應變測試結果如下:

對整個分板過程進行實時監測,波形圖

對整個分板過程進行實時監測,波形圖

Strain Rate波形圖

Strain Rate波形圖 Strain VS Rate VS PWB點位圖

Strain VS Rate VS PWB點位圖得知結論:對PCBA生成工序進行應變測試,然后根據測試結果分析,對生成設備或者治具進行調整,降低外部機械力對PCBA產生的影響,有效的控制風險,提升失效率。

-

應力

+關注

關注

0文章

19瀏覽量

9557 -

應變測試

+關注

關注

0文章

22瀏覽量

6901 -

應變測量

+關注

關注

1文章

16瀏覽量

7006

發布評論請先 登錄

相關推薦

貼片電容MLCC的額定工作溫度是多少?

貼片電容(MLCC)焊接開裂如何避免?

不起眼的微小電子元件:多層陶瓷電容MLCC

不起眼的微小電子元件:多層陶瓷電容MLCC

TDK擴大其汽車用CGA系列100V積層陶瓷貼片電容器(MLCC)產品陣容

MLCC陶瓷電容與普通電容器的區別

MLCC陶瓷電容應力測試的應用和案例分析

MLCC陶瓷電容應力測試的應用和案例分析

評論