半導體制造設備廠商DISCO Corporation(總部:東京都大田區;總裁:Kazuma Sekiya)采用了KABRA(一種使用激光加工的晶錠切片方法),并開發了一種針對GaN(氮化鎵)晶圓生產而優化的工藝。通過該工藝,可以同時提高GaN晶圓片產量,并縮短生產時間。

發展背景

GaN作為功率器件材料,具有優越的高速功率轉換和傳導過程中低功率損耗等特性,使其成為小規模電源和5G基站的有力競爭者。同時作為一種響應全球碳中和需求的材料,GaN也成為了焦點。另一方面,GaN晶體生長需要時間,且產出的晶錠直徑小且厚度薄,因此是一種非常易損的材料。

傳統情況下,使用金剛石線鋸是將GaN晶錠切成晶圓片的主流方法。然而,使用線鋸進行切片時存在一些問題,例如加工時間,切片部分的材料損失比所用線的厚度還要大,以及為使表面平整,切片后會進行研磨工藝,這一工藝的材料損失導致產出晶圓片數量較少。以上這些導致晶圓價格昂貴,且阻礙了GaN功率器件的普及。

自開發用于SiC(碳化硅)晶圓生產的KABRA工藝以來,DISCO一直收到許多制造商的請求,希望將該工藝也應用于GaN。與SiC一樣,GaN也是用于功率器件的新一代襯底材料。DISCO一直致力于研發,以實現針對GaN而優化的KABRA工藝,在本新聞稿中,該公司宣布此工藝已成為一項大規模生產技術。

大批量生產能力

低材料損失

通過實時控制激光焦點位置,KABRA工藝可以實現無厚度變化的切片

與線鋸不同,KABRA工藝切片后表面平整,因此無需研磨工藝

高通量

開發了針對GaN而優化的特殊光學系統和加工方法

平臺掃描距離短,因此可有效創建KABRA層*1

高產量

有效排出材料內產生的氮氣,并在臨近晶錠邊緣創建均勻的KABRA層以防止晶圓受損

*1:在KABRA工藝中,激光聚焦在材料內部而形成的加工痕跡和切割區域

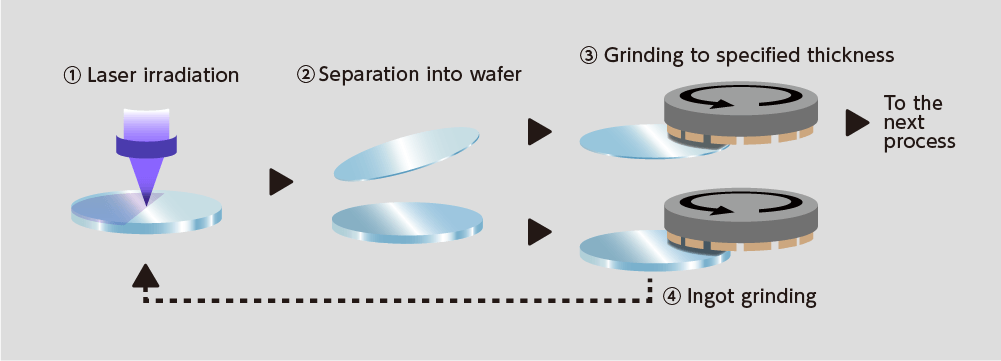

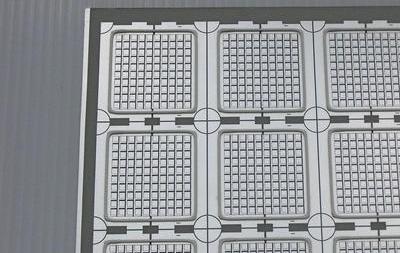

量產GaN晶圓的KABRA工藝流程

1.激光輻照晶錠內部,形成KABRA層

2.晶錠分割成晶圓片

3.將晶圓片打磨至指定厚度

4.打磨晶錠上表面以備下次激光輻照

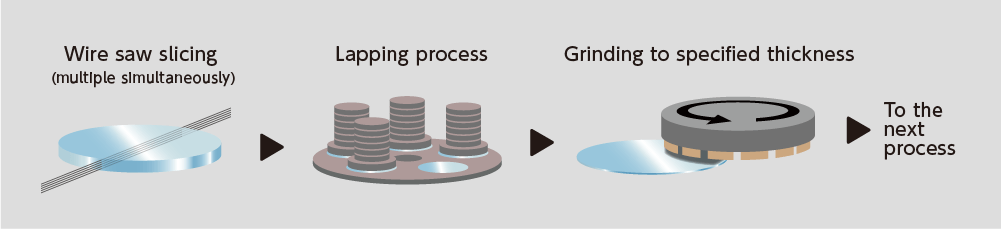

(參考)傳統工藝流程:線鋸

優勢

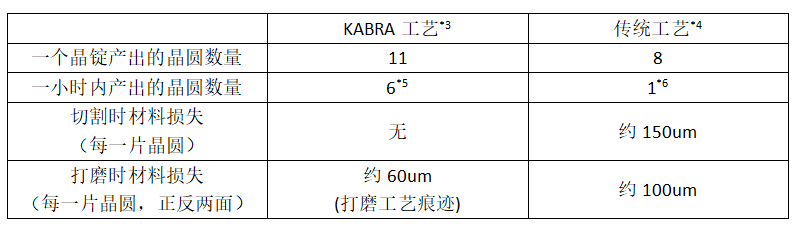

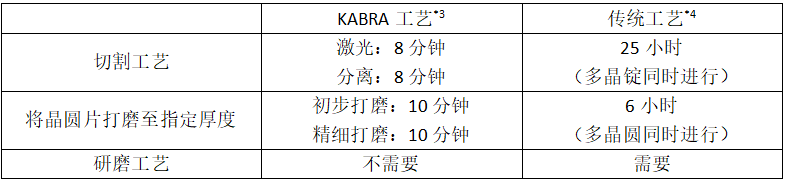

傳統工藝與KABRA工藝的比較*2

1.生產能力比較

2.加工時間比較

*2 從直徑2英寸,厚度5毫米的GaN晶錠中生產指定厚度為400um(SEMI標準)的晶圓時

*3 DISCO的數值來源于截止本新聞稿發布之時的數據

*4 切割后使用多個金剛石線鋸進行研磨工藝時,所有數值來源于用戶的常規數值

*5 假設同時加工4個晶錠時產出的晶圓數量

*6 同時加工4個晶錠時,由線鋸切割和研磨工藝所花時間計算產出的晶圓數量

來源:雅時化合物半導體

審核編輯:湯梓紅

-

半導體

+關注

關注

334文章

27298瀏覽量

218125 -

晶圓

+關注

關注

52文章

4892瀏覽量

127936 -

功率器件

+關注

關注

41文章

1760瀏覽量

90417 -

GaN

+關注

關注

19文章

1933瀏覽量

73299

原文標題:開發針對GaN晶圓生產而優化的KABRA?工藝

文章出處:【微信號:芯長征科技,微信公眾號:芯長征科技】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

量產GaN晶圓的KABRA工藝流程

量產GaN晶圓的KABRA工藝流程

評論