【摘要】 采用高分子材料對(duì)輥壓機(jī)軸承位磨損進(jìn)行在線修復(fù)技術(shù);實(shí)現(xiàn)了在線修復(fù)、免拆卸、大量降低維修成本的目的;對(duì)設(shè)備的修復(fù)及其技術(shù)的應(yīng)用優(yōu)勢(shì)和技術(shù)創(chuàng)新做了詳細(xì)分析。

【關(guān)鍵詞】 輥壓機(jī)軸承位磨損,高分子復(fù)合材料,在線修復(fù),水泥設(shè)備

1、設(shè)備概括:

輥壓機(jī),又名擠壓磨、輥壓磨,是國(guó)際80年代中期發(fā)展起來(lái)的新型水泥節(jié)能粉磨設(shè)備,具有替代能耗高、效率低球磨機(jī)預(yù)粉磨系統(tǒng),并且降低鋼材消耗及噪聲的功能,適用于新廠建設(shè),也可用于老廠技術(shù)改造,使球磨機(jī)系統(tǒng)產(chǎn)量提高30—50%,經(jīng)過(guò)擠壓后的物料料餅中0.08mm細(xì)料占20—35%,小于2mm占65—85%,小顆粒的內(nèi)部結(jié)構(gòu)因受擠壓而充滿許多微小裂紋,易磨性大為改善。輥面采用熱堆焊,耐磨層維修更為方便。

目前國(guó)內(nèi)水泥企業(yè)采用的輥壓機(jī)型號(hào)較多;例如合肥院;南京凱勝;南通新業(yè);成都利君等;規(guī)格眾多,180-160;180-140;180-120;160-120;120-80等;當(dāng)然也有很多仿制的設(shè)備;這些設(shè)備質(zhì)量參差不齊。尤其在設(shè)備生產(chǎn)中由于其工況的特殊性;設(shè)備很容易出現(xiàn)磨損老化問(wèn)題;其中輥壓機(jī)軸承位就很容易磨損;一直來(lái)困擾企業(yè);由于拆裝麻煩;運(yùn)輸難,后期補(bǔ)焊,機(jī)加工成本高,檢修周期長(zhǎng)等問(wèn)題;企業(yè)維修費(fèi)用高居不下。補(bǔ)焊后強(qiáng)度很難保證,出現(xiàn)斷軸的現(xiàn)象屢見不鮮;這給設(shè)備的運(yùn)行安全造成了極大的危害。

由于輥壓機(jī)是以旋轉(zhuǎn)工作機(jī)構(gòu)碾壓,運(yùn)行環(huán)境較為惡劣,受力較大,常會(huì)出現(xiàn)傳動(dòng)部位零部件的機(jī)械磨損,如輥壓機(jī)動(dòng)、定輥軸承位磨損、行星齒輪減速機(jī)軸面磨損、中空套磨損等。

2、輥壓機(jī)軸承位磨損故障分析:

輥壓機(jī)軸在工作過(guò)程中承受較大的扭矩力和沖擊力,在使用過(guò)程中由于金屬材質(zhì)的調(diào)心軸承或軸套不具備退讓性因此極容易造成應(yīng)力集中致使金屬疲勞磨損出現(xiàn)間隙,一旦出現(xiàn)間隙將會(huì)使軸面與軸承內(nèi)圈之間加劇磨損;磨損嚴(yán)重后,軸承跑內(nèi)圈,導(dǎo)致壓盤定位松弛;最終導(dǎo)致螺絲斷裂;導(dǎo)致設(shè)備無(wú)法開機(jī)。

該次在陜西某企業(yè),輥壓機(jī)軸出現(xiàn)了軸承位磨損問(wèn)題;導(dǎo)致設(shè)備無(wú)法開機(jī),軸承由于長(zhǎng)時(shí)間處在磨擦環(huán)境,磨損嚴(yán)重,軸承溫度過(guò)高;保持架破裂;軸承外圈破裂;軸承座磨損;企業(yè)迫于生產(chǎn)壓力;從集團(tuán)到車間;上下連夜指揮拆開設(shè)備,檢查問(wèn)題所在;最終確認(rèn)軸承位磨損;軸承報(bào)廢;由于設(shè)備拆裝困難,時(shí)間周期太長(zhǎng),又急于開機(jī)投入生產(chǎn);最終采用福世藍(lán)在線修復(fù)技術(shù);短短幾天時(shí)間就恢復(fù)了正常生產(chǎn),為企業(yè)解決了疑難問(wèn)題。

該次修復(fù)的輥壓機(jī)軸出現(xiàn)磨損,成不規(guī)則狀,后軸肩也出現(xiàn)了不同程度的磨損,油槽也面目全非;軸承位嚴(yán)重磨損,磨損量為單邊1mm-3mm不等;這樣導(dǎo)致了軸和軸承無(wú)法進(jìn)行正常工作;在碾壓物料過(guò)程中,造成設(shè)備震動(dòng)大,軸和軸承之間繼續(xù)加劇磨損,最后會(huì)造成停機(jī);若不及時(shí)發(fā)現(xiàn)很有可能造成折斷事故,造成不必要的生產(chǎn)和安全事故的發(fā)生;

3、輥壓機(jī)定、動(dòng)輥------軸承位磨損修復(fù)解決方案:

a:傳統(tǒng)修復(fù)工藝:

企業(yè)傳統(tǒng)解決辦法是補(bǔ)焊或刷鍍后機(jī)加工修復(fù),但兩者均存在一定弊端:補(bǔ)焊高溫產(chǎn)生的熱應(yīng)力無(wú)法完全消除,易造成材質(zhì)損傷,導(dǎo)致部件出現(xiàn)彎曲或斷裂;而電刷鍍受涂層厚度限制,容易剝落;

以上兩種方法都是用金屬修復(fù)金屬,無(wú)法改變“硬對(duì)硬”的配合關(guān)系,在各力綜合作用下,仍會(huì)造成再次磨損。針對(duì)輥壓機(jī)這種重載設(shè)備,拆裝極為復(fù)雜,消耗大量人力,物力,運(yùn)輸維修周期長(zhǎng);延誤開機(jī)時(shí)間;給企業(yè)造成極大損失,維修成本增加。

b:高分子復(fù)合材料修復(fù)工藝:

利用高分子復(fù)合材料現(xiàn)場(chǎng)對(duì)磨損部位進(jìn)行修復(fù),在保證修復(fù)精度和滿足安裝要求的基礎(chǔ)上,無(wú)需對(duì)設(shè)備進(jìn)行大量拆卸,修復(fù)周期短;

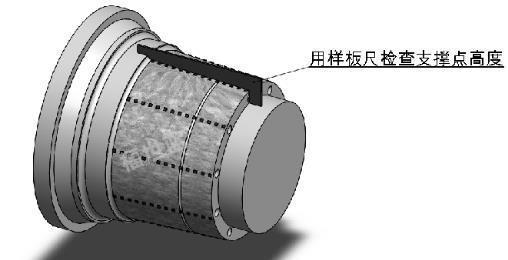

修復(fù)依據(jù)配合關(guān)系根據(jù)現(xiàn)場(chǎng)拆裝條件,選取焊點(diǎn)定位支撐工藝或是模具成型修復(fù)工藝進(jìn)行在線修復(fù)工藝;

保證預(yù)緊量、同心度、軸承游隙等重要安裝參數(shù);實(shí)現(xiàn)高分子復(fù)合材料恢復(fù)設(shè)備尺寸的目的;再造軸承位;修舊利廢。

高分子復(fù)合材料,其具有超強(qiáng)的粘著力,優(yōu)異的抗壓強(qiáng)度以及優(yōu)良的可塑性等綜合性能,可免拆卸免機(jī)加工。既無(wú)補(bǔ)焊熱應(yīng)力影響,修復(fù)厚度也不受限制,同時(shí)具有金屬材料不具備的退讓性,可吸收設(shè)備的沖擊震動(dòng),避免再次磨損的可能,并大大延長(zhǎng)設(shè)備部件的使用壽命,為企業(yè)節(jié)省大量的停機(jī)時(shí)間。

4、修復(fù)應(yīng)用案例:

-

軸承

+關(guān)注

關(guān)注

4文章

2223瀏覽量

31966 -

設(shè)備

+關(guān)注

關(guān)注

2文章

4629瀏覽量

71423 -

修復(fù)

+關(guān)注

關(guān)注

1文章

718瀏覽量

23116

發(fā)布評(píng)論請(qǐng)先 登錄

鋼廠單齒輥激光熔覆修復(fù)加工

風(fēng)力發(fā)電機(jī)變速器軸承室磨損,只需要一抹一刮在線修復(fù),讓維修效率翻倍

軋機(jī)軸承的FC型和FCD的區(qū)別損壞原因分析

軸修復(fù)實(shí)戰(zhàn)課:篦冷機(jī)拖輪軸磨損,如何修復(fù)讓速度效率雙提升!

用對(duì)方法,輕松高效的修復(fù)碎煤機(jī)軸承位磨損

電機(jī)轉(zhuǎn)子軸磨損怎么樣修復(fù)

變速箱軸承室出現(xiàn)磨損,在線緊急修復(fù)原來(lái)是用這種方法

變速箱軸承位出現(xiàn)磨損,在線緊急修復(fù)原來(lái)是用這種方法

輥壓機(jī)軸承位磨損,換個(gè)維修方式解決,操作簡(jiǎn)單效果更好

造紙紙機(jī)胸輥軸承位磨損,看我是怎么在線維修的,看完以后明明白白!

軸承位磨損修復(fù),選對(duì)方法,維修效率與質(zhì)量一樣兼得!

港口起重機(jī)減速機(jī)軸承室磨損,用一種很絲滑的方法修復(fù)

評(píng)論