前言:本文涉及一種實現磁集成應用的DCDC模式高效率控制策略,解決了磁集成應用中以單獨DCDC模式工作時電源轉換效率低,不能實現ZVS,不能控制原邊PFC輸出電壓,以及原邊電壓不受控制導致過電壓損壞電路等技術難題。實現了磁集成應用在以DCDC模式單獨工作時,以全負載范圍ZVS方法實現電源高轉換效率,以及同時能控制原邊PFC側的直流電壓,大幅度提升了磁集成應用的整體系統可靠性。

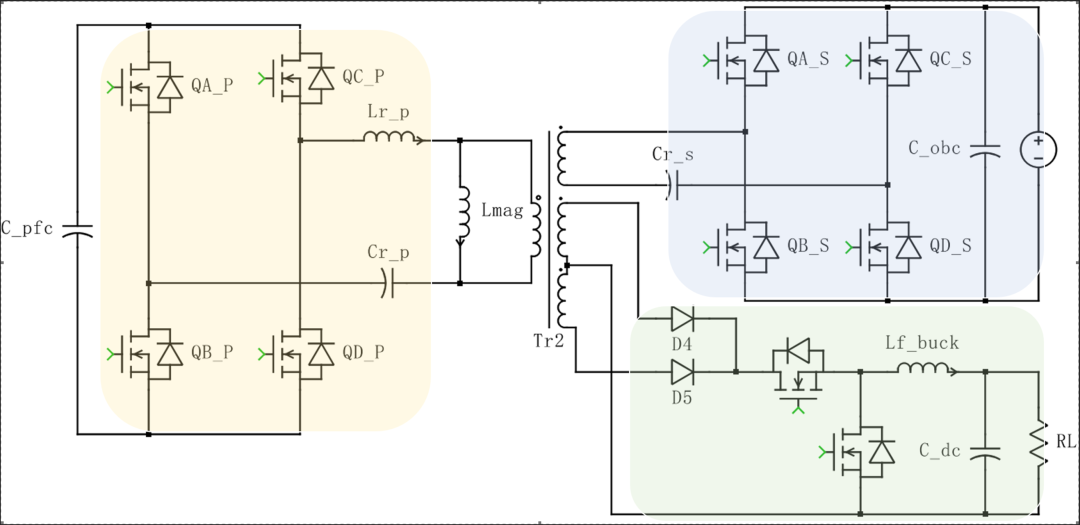

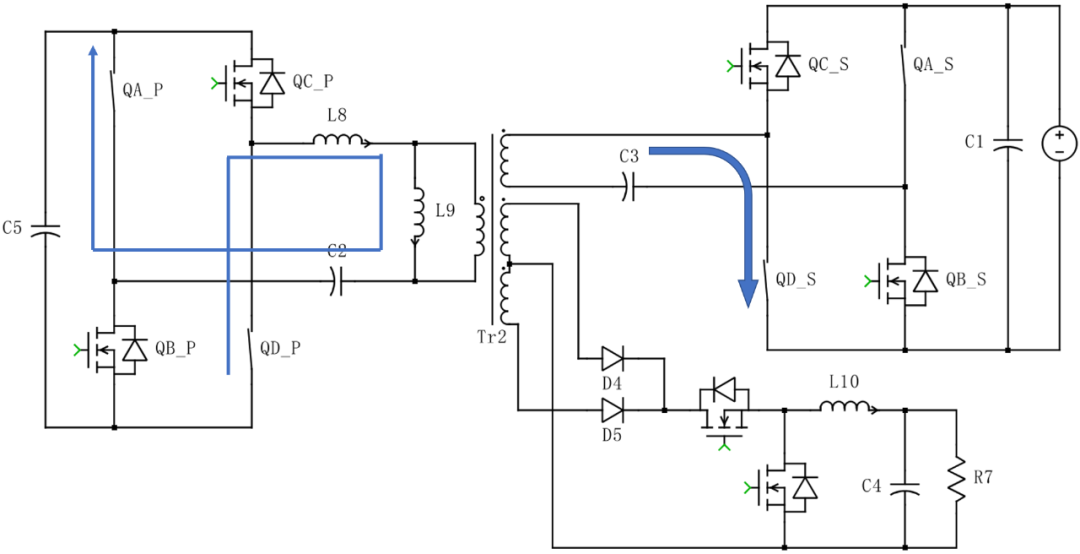

圖1,是新能源汽車雙向充電功能OBC的磁集成應用的主要功率變換拓撲電路圖。其中變壓器有四個繞組,磁集成系統中存在三個功率流向,分別是原邊PFC高壓側(黃色填充區域),第一副邊OBC高壓側(藍色填充區域),第二副邊DCDC低壓側(綠色填充區域)。備注說明:下文為了簡化表達,都將PFC高壓側,OBC高壓側,DCDC低壓側,只寫為原邊,第一副邊和第二副邊。

(圖1)

新能源汽車雙向充電功能的磁集成系統可以存在以下幾種工作模式:第一種是以OBC模式工作,功率從原邊經過原邊全橋逆變成交流方波,經過主變壓器傳遞到第一副邊,為新能源汽車的高壓電池包充電,下文簡稱為OBC模式。第二種是以OBC加DCDC模式工作,功率從原邊經過原邊全橋逆變成交流方波,經過主變壓器傳遞到第一副邊,為新能源汽車的高壓電池包充電。同時也傳遞到第二副邊經過降壓電路穩壓后為新能源汽車的蓄電池充電,下面簡稱為D+C模式。第三種是以逆變器模式工作,功率從第一副邊經過副邊全橋逆變成交流方波,經過主變壓器傳遞到原邊,將新能源汽車的高壓電池的電能傳輸到新能源汽車的外部負載供電,下文簡稱為INV模式。第四種是以逆變器模式工作,功率從第一副邊經過副邊全橋逆變成交流方波,經過主變壓器傳遞到原邊,將新能源汽車的高壓電池的電能傳輸到新能源汽車的外部負載供電。同時也傳遞到第二副邊經過降壓電路穩壓后為新能源汽車的蓄電池充電,下面簡稱為D+I模式。第五種是以DCDC模式工作,功率從第一副邊經過副邊全橋逆變成交流方波,傳遞到第二副邊經過電路整流穩壓后為新能源汽車的蓄電池充電,下面簡稱為DCDC模式。

在新能源汽車雙向充電功能的磁集成系統以DCDC模式(模式五)工作時,即為:新能源汽車的高壓電池包為輸入電源,該電源接通到第一副邊全橋兩端,此時需要控制第一副邊全橋的開關管,可以以全橋對角的方法開通兩個開關管(QA_S和QD_S一起開或QB_S和QC_S一起開),第一副邊全橋輸出可調占空比的方波電壓,這個電壓會加到主變壓器在第一副邊的繞組上。根據變壓器的電磁感應原理,變壓器會在另外三個繞組上輸出與第一副邊繞組上的電壓成比例的電壓,不同繞組的輸出電壓受到變壓器的繞組的線圈匝數比約束。

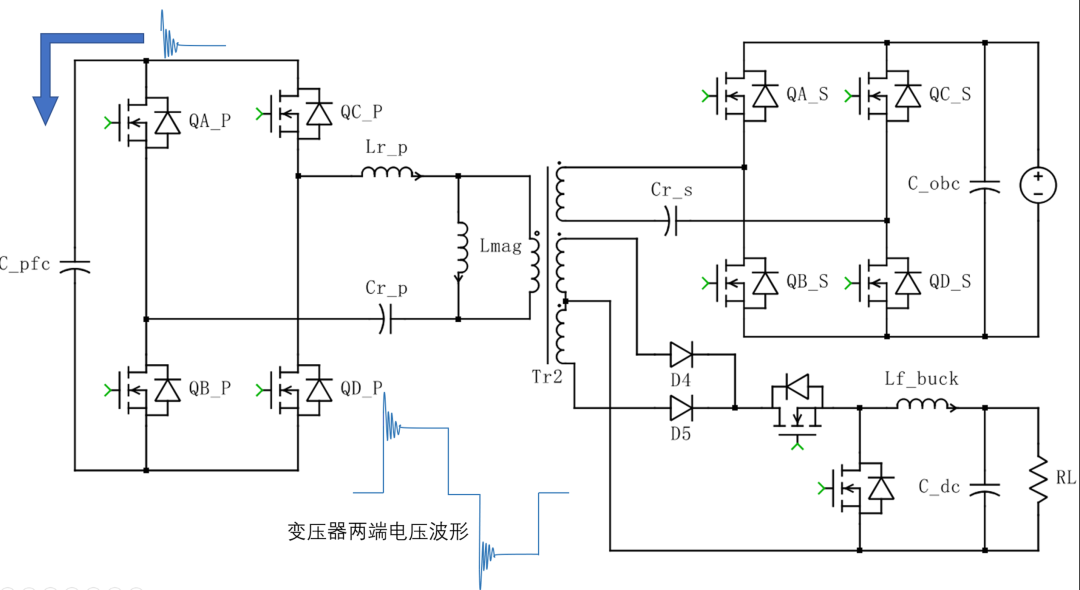

在以DCDC模式(模式五)工作時,我們希望的目的是將新能源汽車的高壓電池包的輸出電壓通過全橋對稱脈寬調制控制方法,轉換為新能源汽車的低壓蓄電池的電壓14V,為行車時提供必要的低壓電源。但是由于變壓器的各個繞組輸出電壓與第一副邊繞組電壓成匝比的比例關系,在第二副邊DCDC輸出整流和濾波電路獲得PWM方波的同時,原邊高壓側也不可避免的接受到變壓器繞組上的PWM方波電壓。加在原邊高壓側的變壓器繞組輸出PWM方波電壓,會經過原邊高壓側全橋MOSFET的體二極管整流,再通過原邊高壓直流鋁電解電容濾波,會在原邊高壓鋁電解電容兩端形成不穩定的高壓直流電。同時由于原邊全橋中還串聯了電感和電容器和其它寄生參數,這些器件形成了原邊的LC諧振網絡,在原邊完全空載的情況下,加在原邊高壓鋁電解電容上的電壓將會很快超過變壓器原邊繞組的電壓,可能過壓損壞與原邊相連接的電路器件,可見圖2所示。

(圖2)

(圖2)

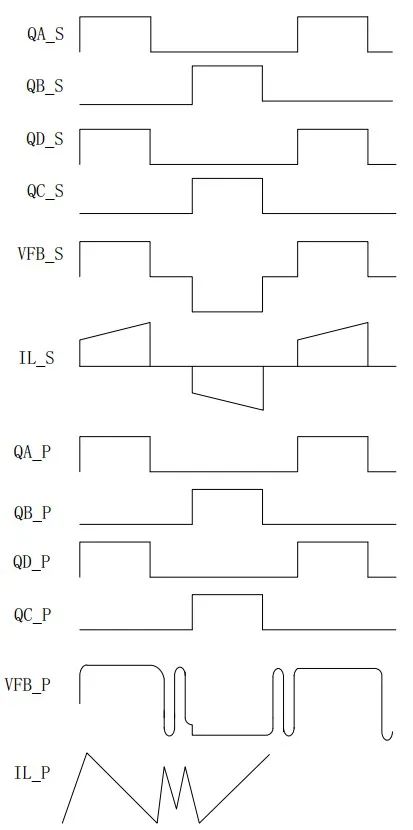

為了解決PFC側電壓不斷升高導致高壓鋁電解電容過電壓損壞的問題,現有技術的實現方法是,通過把原邊和第一副邊的兩組全橋,以相同的PWM波來進行控制,可以為原邊高壓鋁電解電容上的電壓提供一個可以釋放電流的路徑,進而可以在穩態工作時將原邊高壓鋁電解電容的電壓穩定在與變壓器繞組成為同比例的電壓值。原邊變壓器兩端電壓VFB_P和原邊變壓器電流IL_P,第一副邊的變壓器繞組電壓VFB_S和第一副邊電流IL_S,及其原邊和第一副邊的兩組全橋的八個PWM驅動信號時序,可見圖3:

(圖3)

從圖3可以看到,當以DCDC模式(模式五)工作時控制策略使用普通對稱PWM控制,此時第一副邊全橋的對角兩個開關同時進行開關操作,如QA_S/QD_S/QA_P/QD_P這四個開關管一起開,或QB_S/QC_S/QB_P/QC_P這四個開關管一起開。從圖3中可以看到,當原邊高壓全橋與第一副邊的全橋的兩組互為變壓器同名端的繞組連接橋臂同時開關工作時。原邊全橋的橋臂開通時有電壓加在原邊全橋串聯的電感Lr_p和電容Cr_p上,此時流過電感的電流從負向上升到正向,在開通周期內先有電流從原邊高壓側的鋁電解電容中經過原邊全橋的對角開關管流過原邊串聯電感LR_P到變壓器中,這部分電流會經過變壓器傳遞到DCDC的低壓輸出側。當原邊串聯電感的電流負向下降到零后,再由原邊變壓器繞組的兩端的電壓加在電感上,產生正向電流,為串聯Lr_p電感儲能和鋁電解電容充電。

當第一副邊的全橋開關管關閉后,在此同時也將原邊高壓側的全橋開關管關閉。原邊串聯電感Lr_P因為流過電流存儲了磁場能,當原邊全橋開關管關閉后。串聯電感Lr_p會與原邊全橋開關管的寄生電容Coss組成LC諧振電路,在原邊全橋的兩個橋臂中點會產生電壓正弦振蕩,此時電感中存儲的能量會在正弦振蕩中完成傳遞和轉換。由于此時LC振蕩電路中的阻性成分極低,所以電感中存儲的能量損耗非常少,當一個新的開關周期開始時,原邊串聯的電感電流再次開始進行負向到正向或從正到負的充電過程。因為從一個開關周期來看,原邊串聯電感Lr_P電流流入變壓器和流出變壓器的電流相等。也因為在所有開關管關閉階段LC振蕩損耗較小,所以當電路進入穩態工作時,經過變壓器流出和流入到原邊全橋的功率相當。 所以,在電路進入穩態工作時,原邊PFC高壓鋁電解電容兩端的電壓等于原邊變壓器的繞組兩端的電壓 ,即便在占空比進行調整,瞬態響應期間兩個電壓不相等,但是在電路進入穩態工作后這兩個電壓都會恢復到相等的狀態。

在DCDC工作模式(模式五)時候使用對稱PWM控制原邊和第一副邊的兩組全橋,其中第一副邊全橋不能實現ZVS,導致DCDC工作模式轉換效率差。原邊高壓鋁電解電容兩端的電壓也僅僅只是受限于在變壓器匝比,如果當第一副邊的輸入電壓較高如600V以上時,必須要使用較大的匝比讓原邊變壓器繞組的輸出電壓低于420V(通常從成本最優化考慮原邊高壓鋁電解電容器的最高耐壓為450V),這樣才能保證新能源汽車雙向充電功能的磁集成應用的可靠性和壽命保證。但是較大的原邊和第一副邊的匝比就不能優化D+C(模式二)或D+I(模式四)模式工作時,原邊到第一副邊或第一副邊到原邊的功率轉換效率。通常情況下新能源汽車雙向充電功能的磁集成應用的原邊到第一副邊或第一副邊到原邊的功率轉換控制技術是使用CLLC或DAB控制策略。新能源汽車雙向充電功能的磁集成應用以這類控制方法工作時,較大的匝比嚴重降低了功率變換效率,會使系統始終不能在最優工作點進行功率轉換。原邊和第一副邊的匝比較大還加大了流過全橋的開關管導通電流,導致選型困難,開關管發熱量增大以及系統可靠性降低等問題。

本文主要是為了解決新能源汽車雙向充電功能的磁集成應用在以獨立DCDC模式(模式五)工作時使用對稱PWM模式控制效率偏低,原邊PFC電壓不受控制,變壓器的匝比不能優化等問題。

本文提出了一種全新的控制方式,在新能源汽車雙向充電功能的磁集成應用或新能源汽車充電功能的磁集成應用中以獨立DCDC模式(模式五)工作時,第一副邊全橋使用不對稱PWM全橋控制,在原邊全橋使用對稱PWM全橋控制,并通過調整兩個全橋輸出在變壓器上的的交流方波電壓的相位差,可以實現對原邊高壓鋁電解電容上的電壓實現控制,同時還實現了第一副邊全橋的全負載范圍ZVS工作,大幅度的改善了獨立DCDC模式(模式五)工作時的功率轉換效率,降低了原邊高壓電解電容電壓,優化了原邊和第一副邊的變壓器匝比,從而實現整體系統的高效率,高可靠性。

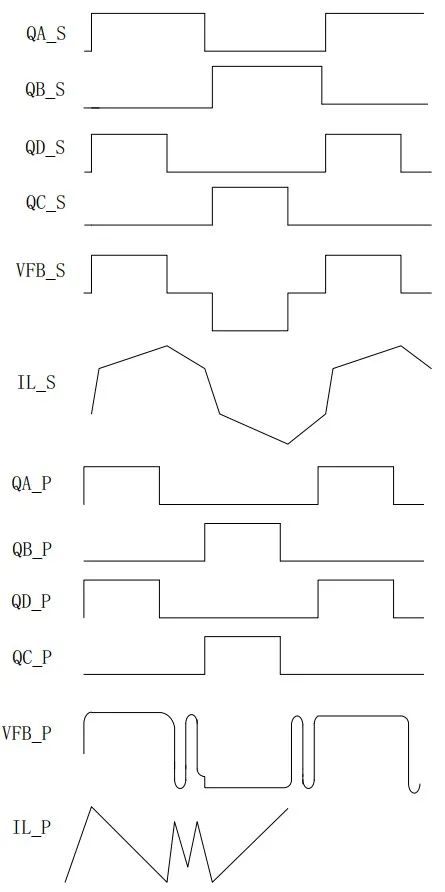

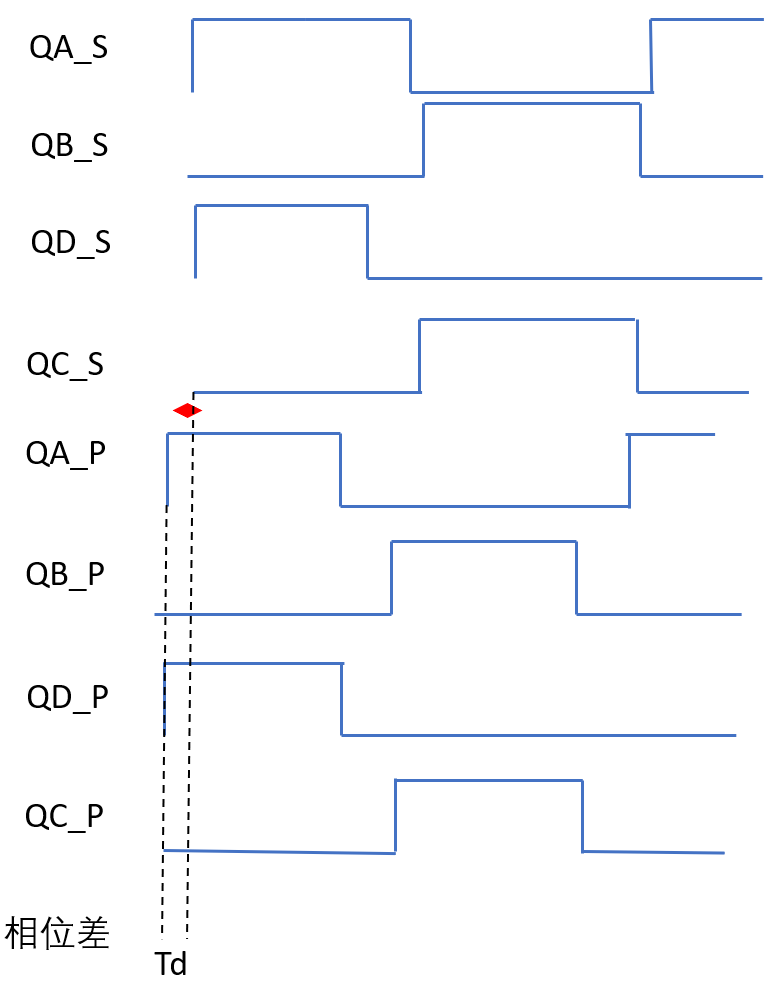

第一副邊使用不對稱PWM全橋控制,其具體波形可見圖4所示。不對稱PWM全橋與普通移相全橋控制不同,不對稱PWM控制全橋的第一副邊的兩個高端開關管(QA_S和QC_S)互補開關,再通過調整第一副邊全橋低端開關管(QB_S和QD_S)的占空比來實現對全橋輸出PWM方波電壓的寬度進行控制,從而實現DCDC的輸出穩壓。

(圖4)

在第一副邊使用不對稱ZVS全橋控制,可以讓第一副邊的高壓全橋實現較大負載范圍的ZVS。同時與傳統移相全橋控制方法不同,在變壓器兩端電壓波形為零時,不對稱ZVS全橋僅有高端開關管(QA_S或QC_S)處于開通,其余三個開關管都處于關閉狀態,這樣有助于降低變壓器第一副邊的環流電流。原邊高壓全橋使用對稱PWM控制,這個原邊PWM驅動波形時序上同步于第一副邊高壓全橋的輸出有效PWM電壓方向,并超前一定的時間,可見圖5所示。

由于在原邊高壓全橋的輸出電壓PWM為零時,原邊全橋的所有開關管(QA_P/QB_P/QC_P/QD_P)均已經關閉,串聯在原邊全橋中的電感Lr_p需要找到釋放路徑,所以串聯在原邊全橋中的電感Lr_p會與原邊全橋的橋臂中開關管和變壓器的寄生電容產生諧振。因此原邊電流在原邊PWM全部關閉后存在由LC諧振產生的三角波電流。當第一副邊高壓全橋的對角開關管同時開啟(QA_S和QD_S一起開或QB_S和QC_S一起開)會輸出高壓方波,原邊全橋的對稱PWM控制方法也會同時開啟與變壓器同名端對應的橋臂開關管。此時電流會先流入然后流出原邊高壓全橋,在系統工作達到穩態后原邊高壓鋁電解電容上的電壓會與變壓器原邊繞組的電壓保持一致,這種工況的工作原理已經在技術背景中詳細描述。

通過調整原邊高壓全橋的對稱PWM波形與第一副邊高壓全橋的不對稱PWM波形之間的相位差,實現了對原邊高壓鋁電解電容器的電壓控制,更進一步的提升了新能源汽車充電功能的磁集成應用的DCDC的可靠性,讓不能被控制的原邊高壓鋁電解電容器的電壓控制變得能被控制,并且可以在任何負載情況下都維持穩定,其原邊和第一副邊兩個全橋的PWM波形可見性圖5所示。

(圖5)

通過讓原邊全橋的對稱PWM驅動超前于第一副邊不對稱PWM驅動,解決了第一副邊高壓全橋在以不對稱PWM全橋工作時在輕負載不能實現ZVS的缺點。因為原邊全橋超前開通后,會有電流流入第一副邊全橋,幫助第一副邊全橋實現了全范圍的ZVS工作。并且通過調整原邊對稱PWM與第一副邊全橋不對稱PWM信號的時間差(圖5中的Td),還可以控制原邊電解電容上的電壓值,超前時間越多(Td越大),原邊電解電容上的電壓值越低。是因為有更多的電流在這個超前的時間里傳入到了第一副邊,使得電路進入穩態工作后降低了原邊高壓電解電容的電壓。當兩個全橋的PWM驅動信號沒有超前和滯后的時間差時,原邊電解電容上的電壓等同于變壓器繞組上的電壓值。

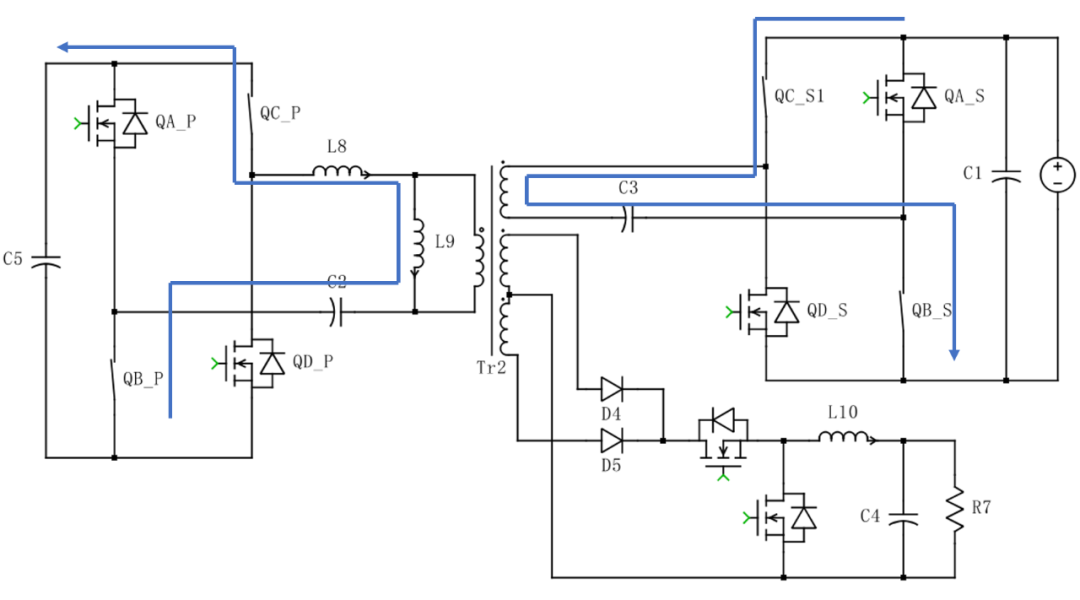

其具體工作時序可見下圖所示,圖6顯示了原邊全橋和第一副邊全橋的變壓器繞組同名端對應的橋臂同時處于開通狀態(原邊全橋QC_P和QB_P, 第一副邊全橋QC_S1和QB_S)。此時第一副邊全橋分別向原邊和第二副邊DCDC整流器傳輸功率。此時原邊全橋電流從負向流到正向,在穩態時串聯在原邊全橋中電感的流入和流出的電流處于相等值。

(圖6)

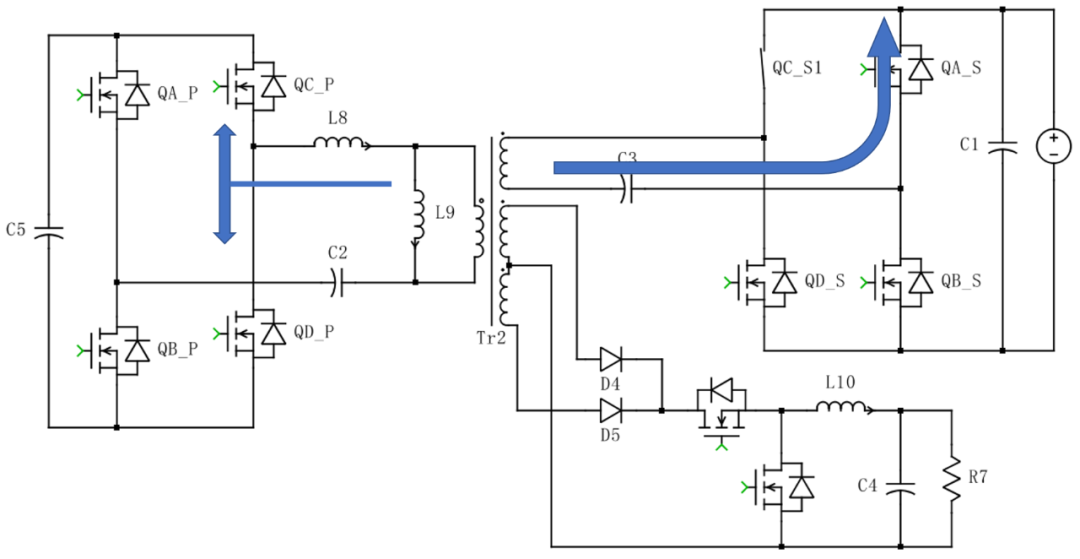

第一副邊全橋低端開關管(QB_S)受到DCDC的反饋環的控制在達到所需的ONTIME后會關閉低端開關管。此時第一副邊全橋的電流會因為QB_S關閉后,會流經QA_S體二極管和QC_S1后形成第一副邊全橋的新的閉環電流路徑。而原邊全橋和原邊橋臂中串聯的諧振電感,也因為在上一個狀態里流過電流,此時會向QC_P和QD_P的寄生電容充電,然后流過QC_P和QB_P的體二極管形成新的閉環電流路徑,同時與原邊橋臂中的寄生電容進行諧振,在這個狀態里原邊所有開關管全部關閉,可見圖7所示。

(圖7)

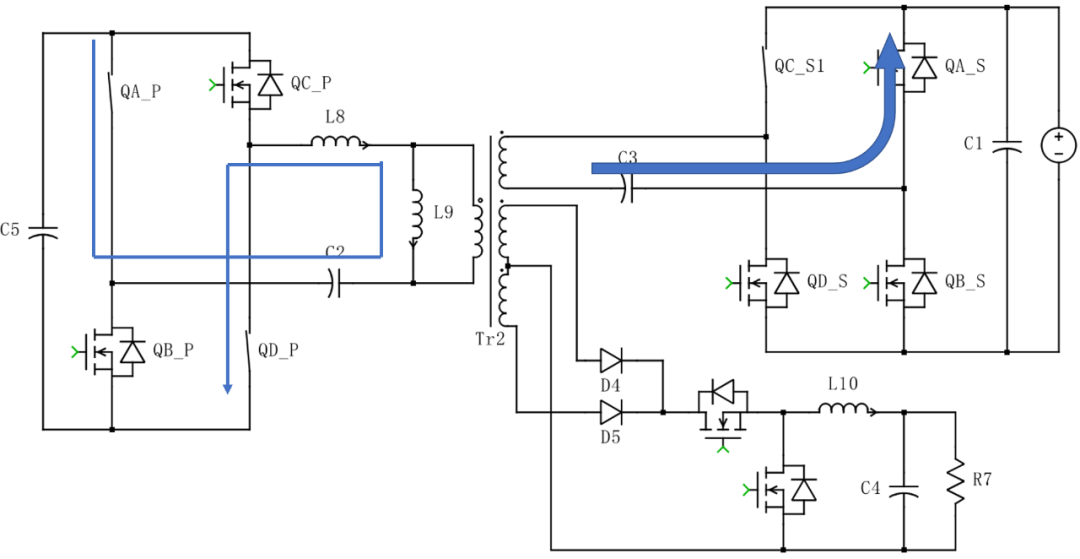

讓原邊全橋的驅動PWM超前于第一副邊全橋的驅動信號,隨著原邊全橋的PWM開啟另外一組橋臂(QA_P和QD_P),電流流出變壓器原邊繞組的同名端,所以也會有電流流入變壓器第一副邊的同名端。在此狀態下原邊全橋的驅動信號超前于第一副邊全橋的驅動,所以會在該段時間內(超前時間Td)有較大的電流流入到第一副邊全橋的QA_S和QB_S橋臂,為第一副邊全橋的ZVS實現提供了足夠的電流,經過測試原邊全橋的對稱PWM驅動信號僅需超前于第一副邊全橋的驅動信號300ns以上即可實現全范圍的ZVS,可見圖8所示。然后QC_S1開關管關閉,也會有電流順勢流過QD_S的體二極管,從而實現了QD_S和QA_S的ZVS。

(圖8)

然后第一副邊全橋的PWM信號改為QA_S和QD_S開通,電流從第一副邊高壓全橋流入到變壓器原邊全橋和第二副邊DCDC整流濾波電路,為DCDC提供功率。在此同時,原邊電流也進行了換相,從上一個狀態的負向,變為正向電流,可見圖9。

(圖9)

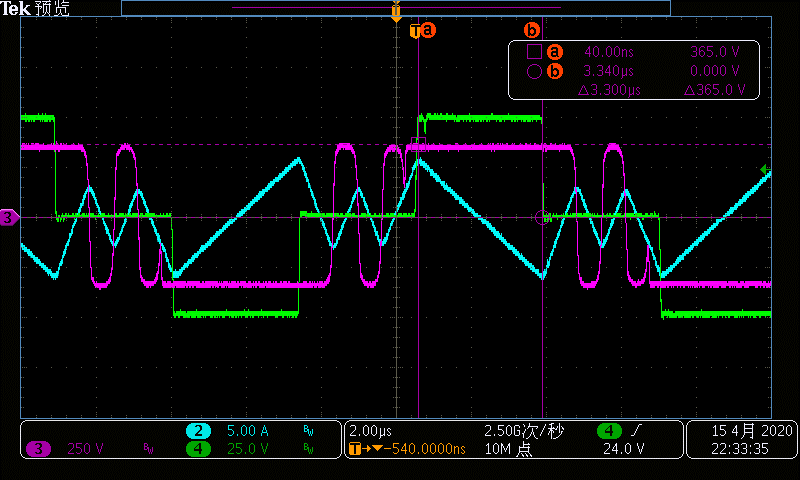

原邊高壓全橋和第一副邊全橋的PWM實際波形可見圖10所示,測試波形具體展示了在具體電路中的實際工作情況。控制第一副邊全橋驅動為不對稱PWM驅動,降低第一副邊全橋的環流,提升輕負載效率。同時讓原邊全橋使用對稱PWM驅動,讓原邊全橋超地驅動超前于第一副邊全橋的不對稱PWM驅動300~500ns,可以實現第一副邊全橋的全范圍ZVS,也降低原邊直流母線上鋁電解電容的電壓值,通過開環或低增益閉環控制原邊全橋PWM的超前時間,可以同時實現DCDC輸出電壓和原邊高壓直流母線電壓的穩定。

解決了目前新能源汽車雙向充電功能的磁集成和單向應用充電功能的磁集成的DCDC以模式五工作時的缺陷,實現了DCDC模式高效率轉換,整機高可靠性,拓寬了輸入輸出范圍,優化了主變壓器的匝比設計等優點。

(圖10)

-

新能源汽車

+關注

關注

141文章

10927瀏覽量

101404 -

電路圖

+關注

關注

10404文章

10734瀏覽量

541333 -

PFC

+關注

關注

47文章

1015瀏覽量

107801 -

DCDC

+關注

關注

29文章

873瀏覽量

72870 -

OBC

+關注

關注

10文章

176瀏覽量

18257

發布評論請先 登錄

數字電源技術助力實現電源高效率

利用負載電流模式切換功能在更寬負載電流范圍實現高效率

一種高效率的同步降壓DC-DC變換器3A輸出電流

一種高效率的同步降壓DC-DC變換器3A輸出電流

一種提高效率和減小電壓紋波的電荷泵

一種簡潔的高效率開關電源的設計

高效率低紋波峰值電流模Boost型DCDC穩壓器設計

一種高效率小功率開關電源設計

一種雙輸出PWM型電流模式控制的DCDC轉換器的設計

使用DM365的DCDC轉換器的高集成度、高效率電源解決方案

針對TMS320C2834x微控制器采用DCDC轉換器的高集成度、高效率電源解決方案

評論