引言

隨著5G技術的推出,導致電子電路和IC基板在設計中要求更高的密度。由于5G應用的性質,這些設計中的高可靠性和出色的電氣性能也越來越重要。為了滿足5G應用和其他下一代設備平臺的需求,逐漸建立了使用改良半加成加工(mSAP)制造電路板的制造能力。除了mSAP之外,半加成加工(SAP)和嵌入式跡線基板(ETS)加工也被用于滿足精細特征制造的要求。由于mSAP從將薄銅箔層壓到有機預浸料上的電路板開始,互連可以提供更高的可靠性,因此細線對基板具有良好的粘附力。

實驗與討論

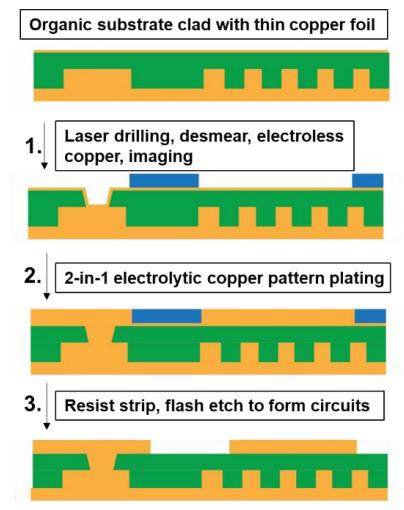

mSAP背后的主要概念是在工藝的每個階段較小化銅的累積量, 實驗化為形成電路而需要蝕刻掉的銅的結果總量。這被稱為mSAP過程的“銅預算”。如圖1所示,典型的mSAP工藝流程從有機基板開始,表面覆蓋一層厚度約為3 m的較薄銅箔。然后用激光鉆微孔,并對面板進行去污,以清除目標焊盤上的任何樹脂殘留物。

圖1:典型mSAP工藝流程

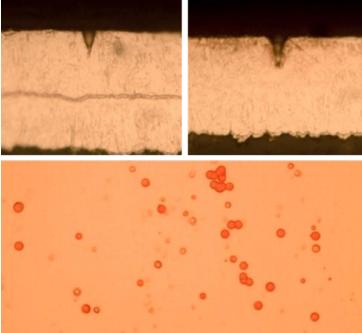

圖2:表面具有典型的點蝕圖像和凹坑的橫切面顯示特征的“V”形狀

圖2顯示了在常規電解沉積銅上蝕刻后通常觀察到的凹坑。這種現象被稱為“V型點蝕”,這是因為點蝕具有V型特征。當從上面觀察時,典型的表面上的凹坑呈圓形。當它們被剖開時,可以看到典型的“V”形。在這項研究中,英思特重點研究了V形坑的形成和預防。

英思特使用專有的過氧化物基蝕刻溶液將銅蝕刻至所需厚度,以形成電路。蝕刻溶液由10%過氧化物(50%溶液)、15%硫酸和4%循環添加劑組成。在蝕刻過程中,溶液溫度保持在30℃。電鍍完成后,用去離子水沖洗面板,并用壓縮空氣干燥。讓面板在室溫(21-24℃)下靜置15分鐘。然后在新鮮沉積物上進行快速蝕刻。該溶液的蝕刻速率約為3米/30秒。將來自面板的單獨樣品分別放置在蝕刻溶液中30秒和60秒,以蝕刻3米和6米的表面Cu。然后我們用空氣干燥切片,并立即在顯微鏡下分析。

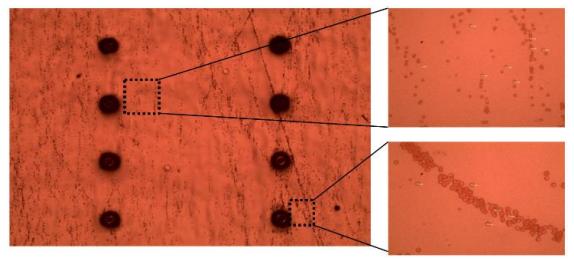

常規沉積的未退火銅在蝕刻后在整個表面上產生廣泛的V-坑。凹坑在宏觀尺度的聚集體中既分散又集中。這些V型坑的規模如此之大,以至于無法對其進行量化。在圖3中可以看到未退火的常規Cu的蝕刻表面。

圖3:未退火的常規Cu的蝕刻表面

表面缺陷也更容易在蝕刻后形成V形坑。然后,將圖9中施加了指紋的區域向下蝕刻3、6、9和12μm。英思特研究發現由新型電解液電鍍的沉積物蝕刻非常均勻,并且沒有v-坑形成。未退火的常規銅沉積物在3 m的蝕刻后顯示出V-坑,并且隨著蝕刻的繼續,這些V-坑的尺寸增大。

結論

英思特通過快速蝕刻步驟之后,研究發現來自該工藝的銅沉積物形成明顯更少的凹坑,這有助于解決電路制造中的點蝕問題,而不需要使用時間和能量密集的退火工藝。除了選擇適當的添加劑,在閃蝕步驟中為鍍銅提供耐點蝕性之外,該研究還表明表面污染對點蝕形成也有影響。

在電鍍工藝之前適當清潔的表面對于減少蝕刻步驟中形成凹坑的機會也很重要。通過SEM/EDS檢測,某些通孔含有污染物。當這些板被電鍍和蝕刻時,即使使用優化的電鍍配方,在填充的過孔上也存在優先點蝕。然而,點蝕遠沒有未退火的常規配方嚴重。

江蘇英思特半導體科技有限公司主要從事濕法制程設備,晶圓清潔設備,RCA清洗機,KOH腐殖清洗機等設備的設計、生產和維護。

審核編輯:湯梓紅

-

半導體

+關注

關注

334文章

27616瀏覽量

221039 -

鍍銅工藝

+關注

關注

0文章

5瀏覽量

6477 -

蝕刻工藝

+關注

關注

3文章

51瀏覽量

11755 -

蝕刻技術

+關注

關注

0文章

23瀏覽量

7851 -

晶圓蝕刻

+關注

關注

0文章

17瀏覽量

5915

發布評論請先 登錄

相關推薦

關于鍍銅表面粗糙問題原因分析

怎樣預防PCB制板的電鍍銅故障

PCB線路板電鍍銅工藝的分類和流程

鍍銅表面粗糙問題可能原因

干貨:PCB電鍍銅前準備工藝有哪些?

分析 | 電鍍銅前準備工藝:沉銅、黑孔、黑影,哪個更可靠?

一文讀懂電鍍銅前準備工藝

光亮鍍銅工藝研究

取代氰化物鍍銅工藝的新工藝無氰鍍銅技術的一些發展情況

鍍銅技術在PCB工藝中容易遇到什么問題

鍍銅技術在PCB工藝中常見問題及解決措施

耐蝕點蝕鍍銅工藝

耐蝕點蝕鍍銅工藝

評論