銅因具有優(yōu)良的導(dǎo)電、導(dǎo)熱性能,以及相比金、銀更為低廉的價(jià)格,被廣泛應(yīng)用于電子產(chǎn)品、電動(dòng)汽車等制造領(lǐng)域,電動(dòng)機(jī)、電池、傳感器以及線束和終端等產(chǎn)品都使用了大量的銅。隨著銅材的應(yīng)用越來越廣泛,銅的高可靠性焊接和連接變得越來越重要。

然而,由于銅的導(dǎo)熱系數(shù)過高,幾乎是純鐵的5倍,純鋁的1.7倍,傳統(tǒng)的弧焊方法因功率密度不足,焊接效果并不理想[3]。激光焊接具有功率密度高、焊接速度快、焊接熱影響小等特點(diǎn),被認(rèn)為是銅連接的一種合適的工藝。目前,材料加工應(yīng)用最常見和最成熟的激光是波長(zhǎng)在760nm到1mm之間的紅外激光(Infrared, IR),其頻率介于微波與可見光之間。然而,固態(tài)銅對(duì)紅外激光的吸收率僅有3~5%,在焊接起始階段很難形成穩(wěn)定的熔池,因此紅外激光在銅焊接方面還存在一定的挑戰(zhàn)。

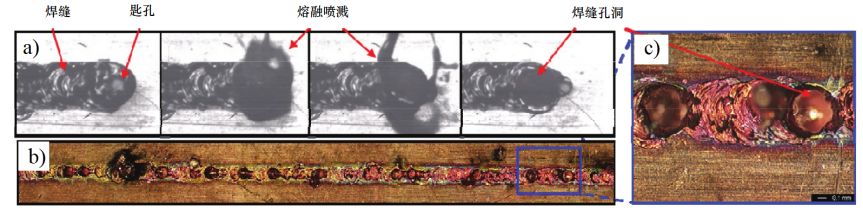

研究表明,單純采用紅外激光對(duì)銅進(jìn)行直線焊接,具有不穩(wěn)定的工藝窗口和最大的熔深波動(dòng),容易產(chǎn)生如圖1所示的飛濺(spatter)、熔融金屬噴濺(melt ejection)、孔洞(hole)等缺陷 [10-16]。

圖1 Cu-ETP紅外激光焊接缺陷:

(a) 熔化金屬噴濺高速攝像;(b)帶熔融噴濺的焊縫;(c)b中噴濺放大

近些年來,為了解決銅紅外激光焊接的低吸收率問題,人們逐漸將目光轉(zhuǎn)向波長(zhǎng)在短波波段(300-600nm)的可見光激光。隨著波長(zhǎng)變短,材料吸收率可以大幅提高,例如銅對(duì)450nm波長(zhǎng)的藍(lán)光吸收率高達(dá)65%左右,是紅外激光的13倍。因此,短波長(zhǎng)的可見光激光在銅的快速、高質(zhì)量焊接方面展現(xiàn)出巨大潛力[4]。

藍(lán)光激光焊接

由于波長(zhǎng)為515nm和532nm綠色激光依賴于其非線性光學(xué)晶體,將泵浦激光能量轉(zhuǎn)換為目標(biāo)波長(zhǎng)的能量,轉(zhuǎn)換過程會(huì)導(dǎo)致較高的功率損耗,同時(shí)激光器需要復(fù)雜的冷卻系統(tǒng)以及復(fù)雜的光學(xué)設(shè)置,激光器價(jià)格昂貴、效率低[27]。而藍(lán)光激光基于氮化鎵材料的半導(dǎo)體激光器可直接產(chǎn)生波長(zhǎng)450nm的激光,而無(wú)需進(jìn)一步倍頻,有結(jié)構(gòu)簡(jiǎn)單、使用方便、電-光轉(zhuǎn)換效率、吸收率高等優(yōu)點(diǎn),因此,科研界和工業(yè)界把目光放到了藍(lán)光半導(dǎo)體激光器上。

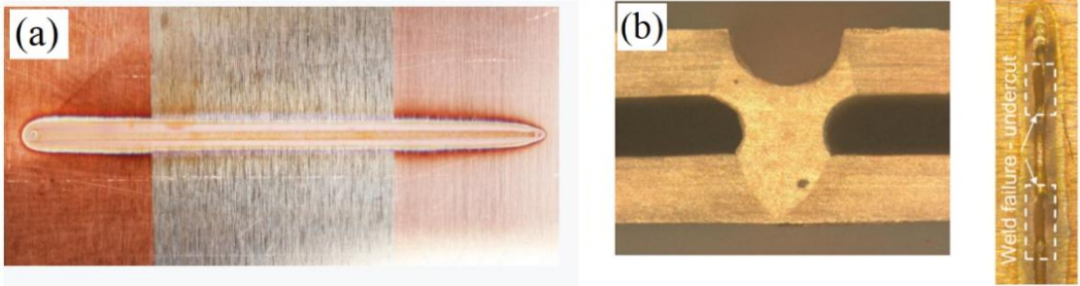

Simon Britten等[28,29]采用1kW二極管藍(lán)光激光器是實(shí)現(xiàn)了銅的可靠熱傳導(dǎo)焊接,主要優(yōu)點(diǎn)是高可重復(fù)和均勻的焊縫外觀,而且銅表面質(zhì)量(如蝕刻、氧化、拋光)的變化對(duì)焊接效果沒有明顯影響(圖8.a)。采用更高功率的藍(lán)光激光,可以實(shí)現(xiàn)銅的小孔焊接模式,在小孔焊接模式下,具有顯著更高的間隙橋接能力,即使間隙達(dá)到板厚條件下依然可以實(shí)現(xiàn)焊接(圖8.b)。

圖8 銅的藍(lán)光焊接特性:

(a)不同狀態(tài)(刻蝕、氧化、拋光)銅片焊接效果;(b)間隙橋接能力

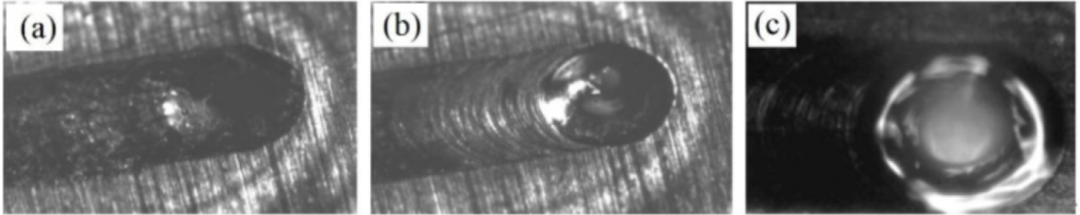

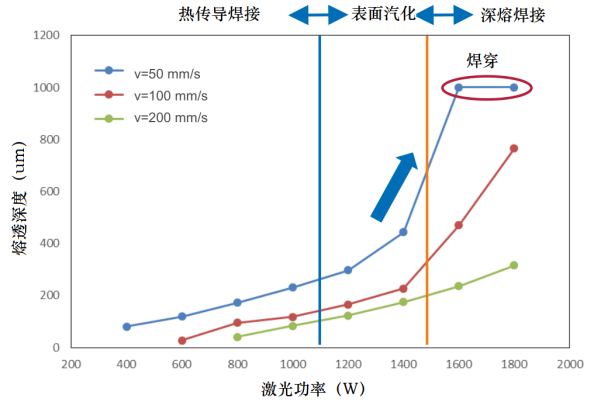

SW Britten等[29]采用高速攝像對(duì)銅藍(lán)光激光焊接過程進(jìn)行了研究,如圖9所示,在熱傳導(dǎo)模式下(圖9.a),表面溫度介于銅的熔化溫度和蒸發(fā)溫度之間。 熔池的主要影響因素是銅液的表面張力,不受外部壓力的影響。隨著能量輸入的增加,銅的表面溫度升高,熔池中心的表面張力降低,熔池的溫度梯度產(chǎn)生了馬朗戈尼效應(yīng)(9.b)。當(dāng)能量輸入進(jìn)一步提高,熔池處被蒸發(fā)并產(chǎn)生了一個(gè)小孔, 小孔的壓力控制著整個(gè)過程,導(dǎo)致了更高動(dòng)態(tài)的熔池(9.c)。 從熱傳導(dǎo)模式焊接到小孔焊接,通過高速攝像沒有發(fā)現(xiàn)飛濺現(xiàn)象。根據(jù)圖10所示的激光功率與焊接熔深的關(guān)系,可以看出,由于兩種焊接模式下吸收率相似,從熱傳導(dǎo)向深熔焊接的轉(zhuǎn)換時(shí)沒有熔深的突然變化。這一特性增加了銅焊接過程可控和穩(wěn)定性,可以獲得均勻一致的焊接外觀。

圖9 ETP銅在450nm波長(zhǎng)激光焊接下的不同模式高速攝像:

(a)熱傳導(dǎo)焊接;(b)可見Marangoni效應(yīng)的熱傳導(dǎo)焊接;(c)小孔焊接

圖10 激光功率與焊接熔深的關(guān)系:Cu-ETP,T=1mm,光斑尺寸df=0.6mm

雙光束復(fù)合焊接

目前,市場(chǎng)上可用的可見光激光器功率和亮度都較低,主要適用于焊接厚度不超過0.5mm的銅板,而開發(fā)更高功率的激光器則需要付出昂貴的成本。因此,針對(duì)大厚度(0.8mm以上)銅的焊接還需要開發(fā)新的工藝。

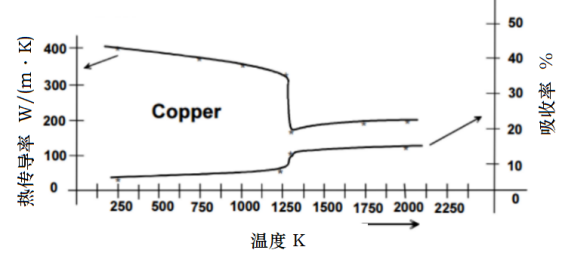

如圖11所示為純銅對(duì)1070um激光吸收率以及熱導(dǎo)率隨溫度變化規(guī)律,可以看出,吸收率隨著溫度提高逐漸提高,尤其是在熔點(diǎn)附近大幅提升,隨后近乎保持穩(wěn)定。可見,盡管銅在常溫下對(duì)于紅外激光的吸收率很低(5%),但在熔點(diǎn)附近溫度下卻又不錯(cuò)的吸收率,接近20%左右。基于銅對(duì)紅外激光的吸收率變化的這一特性,研究人員提出將紅外光和短波長(zhǎng)的可見光進(jìn)行雙光束復(fù)合焊接[35]。

圖11 純銅對(duì)1070um激光吸收率以及熱導(dǎo)率隨溫度變化

焊接過程中,較低功率的短波激光首先對(duì)材料進(jìn)行預(yù)熱和預(yù)熔化;然后,被加熱的甚至熔化的銅對(duì)1um波長(zhǎng)激光的吸收率增加,促使“小孔”焊接過程得以開始,這一過程在高功率(> 1 kW)紅外激光器的支持下得以持續(xù)。研究表明,這種復(fù)合焊接工藝具有明顯優(yōu)勢(shì),既可以解決在單紅外激光焊接時(shí)高反射率的問題,又可以彌補(bǔ)目前可見光激光器功率不高,還難以實(shí)現(xiàn)大熔深焊接的不足[35-38]。

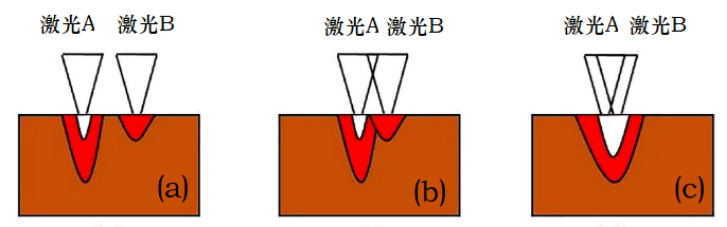

圖12所示為不同光束間距焊接示意圖,雙光束復(fù)合過程中,通過對(duì)兩束光相對(duì)位置進(jìn)行設(shè)置,從而獲得不同的焊接效果。Yang H等[35]采用450 nm藍(lán)色半導(dǎo)體激光器和1060nm光纖激光器對(duì)3mm厚的紫銅進(jìn)行了焊接和數(shù)值模擬分析,發(fā)現(xiàn)復(fù)合焊接條件下Cu對(duì)光纖激光器吸收率比單光源提高20%。為了獲得最高的光吸收率,藍(lán)光-紅外光束間距、焊接速度都不能過大。Axel Hess等[36-38]通過一個(gè)倍頻連續(xù)碟片激光器(515nm)和一個(gè)連續(xù)碟片激光器(1030nm)進(jìn)行復(fù)合,通過數(shù)值模擬發(fā)現(xiàn),使用一個(gè)額外的綠色激光源,僅僅是百分之幾的紅外功率就可以幫助顯著增加紅外吸收。

圖12 不同光束間距焊接示意圖:

a) 兩個(gè)獨(dú)立熔池;b)共熔池;c)完全同軸

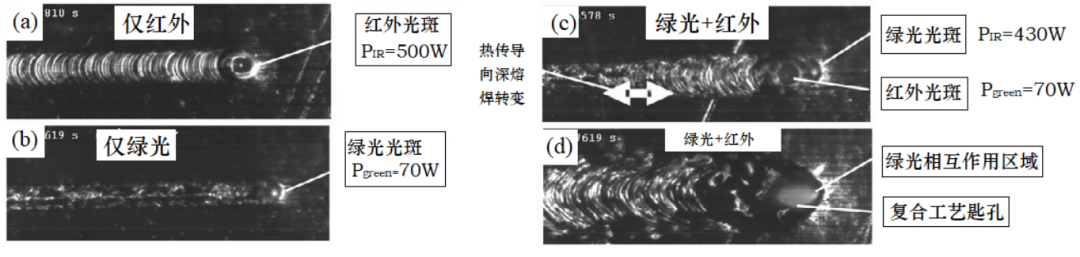

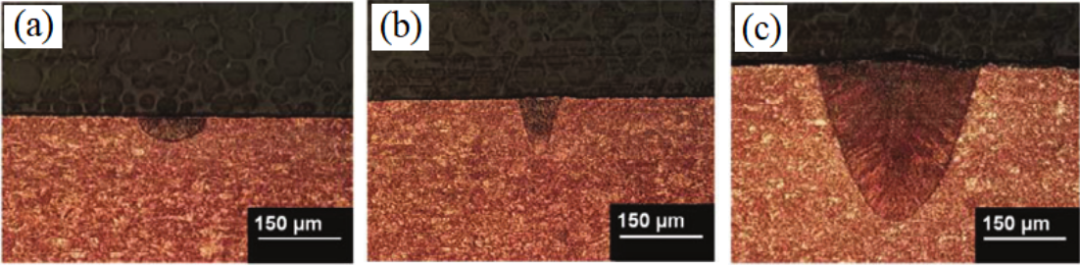

圖13為通過高速攝像觀察到CuSn6的激光焊接過程。如圖13(a)所示,當(dāng)采用500 W的紅外激光(IR)焊接時(shí)為穩(wěn)定的導(dǎo)熱焊接軌跡,未發(fā)生深熔焊接;如圖13(b)所示,當(dāng)采用70W的低功率綠色激光可以觀察到小的毛細(xì)管,表明發(fā)生了深熔焊接;當(dāng)增加綠色激光的同時(shí),降低紅外功率保持激光總功率不變,保持總功率低于紅外激光深熔焊接功率閾值,雙光束進(jìn)行復(fù)合焊接效果如圖13(c)所示,可以看到綠色激光“強(qiáng)迫”紅外激光進(jìn)行了深熔焊接,這一過程發(fā)生在很短的時(shí)間內(nèi)。隨后,綠色激光的小毛細(xì)管和紅外激光的大毛細(xì)管合并為一個(gè)單一的大毛細(xì)管,保持穩(wěn)定直到焊接結(jié)束,如圖13(d)所示。圖14顯示的焊縫截面金相也印證了這一過程,雙光束進(jìn)行復(fù)合焊接時(shí),焊縫熔深和截面面積顯著增加,表明綠色激光也可以使得紅外光束實(shí)現(xiàn)所謂的“強(qiáng)制深熔焊接” [38]。

圖13 CuSn6激光焊熔池高速攝像觀察

圖14 不同激光工藝的CuSn6焊縫橫截面:

(a) PIR = 500W;(b) Pgreen= 70W ; (c) Pgreen= 70W,PIR = 430W

展 望

銅金屬在常溫下對(duì)紅外光的吸收率僅占3-5%,而其又具有很高的導(dǎo)熱特性,因此紅外激光對(duì)銅的焊接難度較大,飛濺也比較嚴(yán)重;盡管通過采用環(huán)形光束分布,可以一定程度上改善焊接效果,但其本身的特性決定了在焊接過程的能量浪費(fèi)以及飛濺等問題難以完全避免,并且紅外激光對(duì)銅表面氧化、油污、粗糙度等因素十分敏感,加工的經(jīng)濟(jì)性、效率和穩(wěn)定性都受到一定的制約。此外,銅對(duì)紅外激光器過高的返回光還會(huì)損壞光學(xué)器件和造成人員安全隱患。因此,研發(fā)較短波長(zhǎng)的激光光源和焊接工藝將是徹底解決銅激光焊接難的發(fā)展方向。

基于倍頻技術(shù)的綠光激光器成本高、效率低,目前難以大規(guī)模推廣應(yīng)用。對(duì)于半導(dǎo)體藍(lán)光激光器而言,商用的單個(gè)激光芯片功率低(5W左右),需要通過多個(gè)激光芯片進(jìn)行合束以擴(kuò)展輸出功率,而激光合束通常使得光束質(zhì)量有所下降,兼顧光束質(zhì)量的同時(shí)提高輸出功率,是目前限制藍(lán)光激光器的主要瓶頸,當(dāng)前最高功率仍限制在2000W左右。此外,藍(lán)光半導(dǎo)體激光器光束質(zhì)量還無(wú)法和光纖激光相比,在一些精密焊接、大厚度焊接方面,還無(wú)法勝任。在當(dāng)前條件下,基于紅外-藍(lán)光雙光束的復(fù)合激光焊接技術(shù)具有明顯優(yōu)越性。無(wú)需投入成本昂貴的高功率激光設(shè)備就可以高質(zhì)量的焊接銅,具有非常突出的優(yōu)勢(shì)和良好的應(yīng)用前景。

可以預(yù)見,隨著半導(dǎo)體激光芯片、合束技術(shù)的不斷發(fā)展和突破,藍(lán)光激光器功率和光束質(zhì)量將逐步斷提高,成本將逐漸下降,屆時(shí)藍(lán)光激光必將在高反材料焊接工業(yè)領(lǐng)域的逐步取代紅外激光。

審核編輯:湯梓紅

-

半導(dǎo)體

+關(guān)注

關(guān)注

334文章

27290瀏覽量

218087 -

焊接工藝

+關(guān)注

關(guān)注

3文章

85瀏覽量

13027 -

線束

+關(guān)注

關(guān)注

7文章

973瀏覽量

25976 -

電池

+關(guān)注

關(guān)注

84文章

10560瀏覽量

129474

原文標(biāo)題:銅及銅合金激光熔化焊接工藝研究

文章出處:【微信號(hào):線束專家,微信公眾號(hào):線束專家】歡迎添加關(guān)注!文章轉(zhuǎn)載請(qǐng)注明出處。

發(fā)布評(píng)論請(qǐng)先 登錄

相關(guān)推薦

激光焊接工藝有哪些?

鋁及鋁合金的焊接工藝

銅及銅合金與鋼連接技術(shù)的研究進(jìn)展

激光焊接3系鋁合金的工藝分析

激光焊接機(jī)在焊接鎳合金的技術(shù)工藝

激光焊接技術(shù)在焊接鎳鈦合金的工藝應(yīng)用

銅及銅合金激光熔化焊接工藝研究

銅及銅合金激光熔化焊接工藝研究

評(píng)論