一、為什么選用無線BMS?

1、結構上更安全

從現在開始,我們無需再為鋰電池組的PACK焊接電壓采集信號線而煩惱。只需將它們串聯或并聯連接即可,大大減少了配線的復雜性。此外,更重要的是,這種連接方式避免了由于線束問題所帶來的各種隱患。

2、能量密度提升

減少鋰電池組的線束,使電池組空間利用效率提高,重量、體積都得到改善,能量密度也提高了。

3、整體PACK的成本降低

減少了線束連接插件,監控模塊等等部件的成本。

4、更智能化更簡易化

通過CAN總線通訊,無線傳輸,對監控管理電池組的電壓、SOC、電流、溫度、運行狀態等參數更加智能化了。無線BMS可以收集電池的數據,不僅可以預測電池的性能,還可以跟蹤監測到整車生產、倉儲運輸、售后維護、電池回收等等,整個鋰電池組的生命周期都將數據化。

二、無線BMS哪些難關或挑戰?

無線電池管理系統(wBMS)的新時代,安全任務成為焦點。只有在從設備到網絡以及電動汽車電池的整個生命周期都能確保安全的情況下,才能實現 wBMS 技術的全部優勢。從這個角度來看,安全性需要系統級的設計理念,包括流程和產品。

1、無線BMS應用到整個電池組PACK中,它的電磁兼容性是個難關。

2、抗干擾的穩定性上,也是一種挑戰,一旦無線BMS的無線傳輸被干擾,未能及時對鋰電池組做出保護響應,隱患無窮。

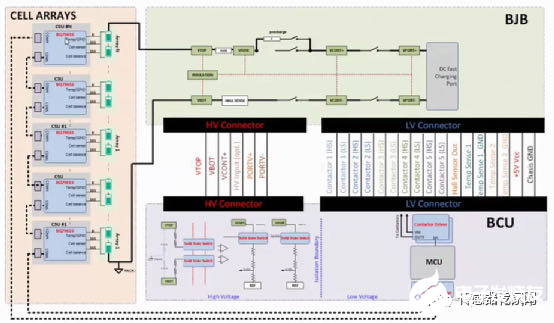

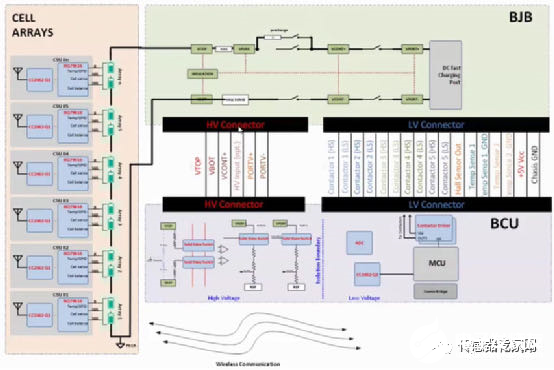

三、以T1為例:無線BMS的本質是什么

無線BMS的本質是用無線通信的技術,減少了從控CSU之間、從控與主控BMS之間的連接線,而電壓&溫度的采樣、以及將電壓和溫度傳送至從控CSU的方案不受影響;此外,BMS與繼電器、Pyrofuse、整車VCU之間的控制連接線也不受影響,這些地方當前主流的方案均可使用。

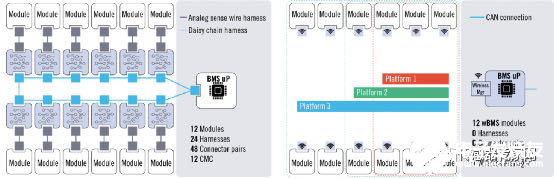

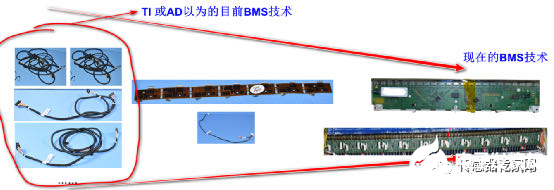

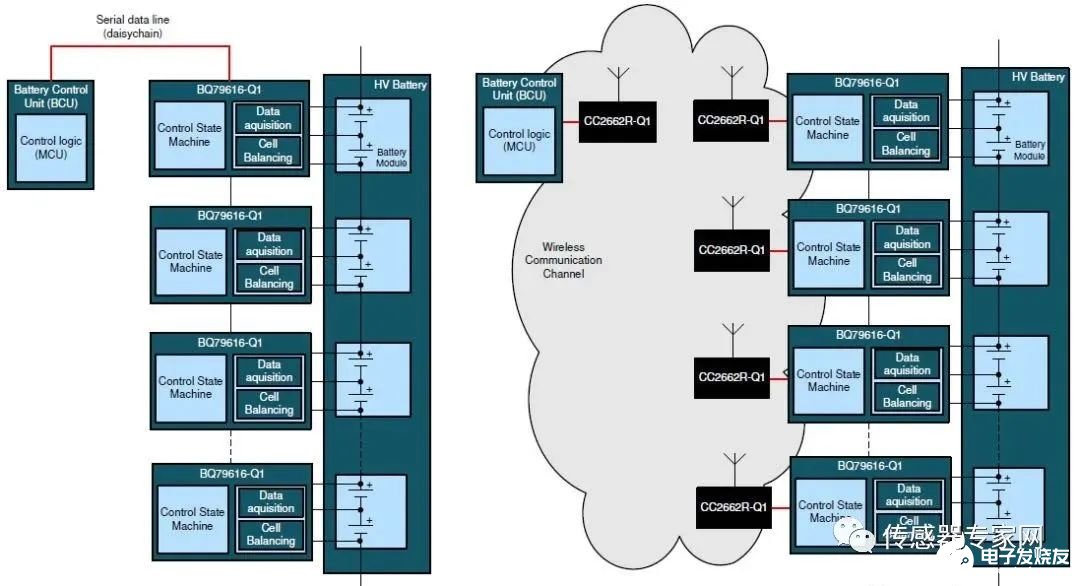

這點可以從AD的方案中看出,如下,左圖是當前常規型BMS,右圖是無線BMS方案。

減少的是模組Module與從控CSU之間的灰色線、CSU之間與CSU和主控BMS之間的藍色線(菊花鏈)。從TI的示例中也可以看出,所替代的僅是上圖(常規BMS)中的虛線部分。

如果想要擺脫那些繁瑣的線束,就需要依靠無線通信技術。這種技術通過一個小巧的無線芯片來實現,它能夠與現有的采集芯片和主控器芯片無縫集成,從而組成全新的BMS板。換句話說,我們可以通過這種無線通信技術來簡化電池管理系統的結構,并提高整個系統的可靠性和穩定性。

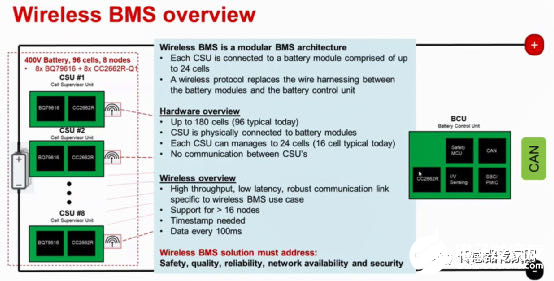

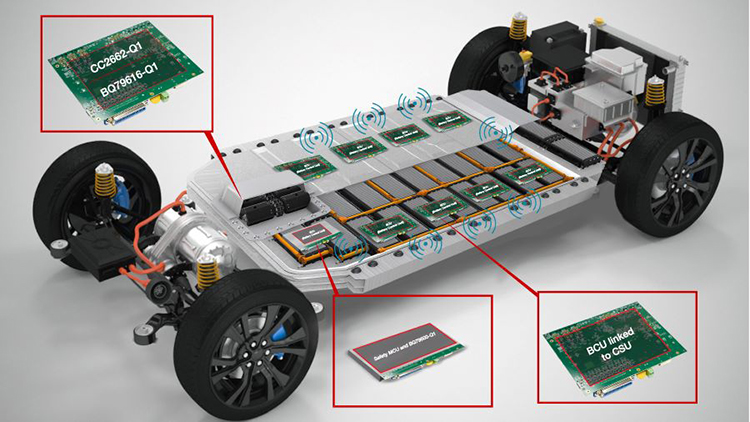

以TI的無線BMS方案為例,主要由兩部分構成,一個是負責電芯電壓和溫度采樣的監控&均衡從控模塊CSU,一個是主控單元。

監控&均衡的模塊由采集芯片BQ79616-Q1+無線通信芯片CC2662R-Q1構成,BCU部分也是加上了無線通信芯片CC2662R-Q1。

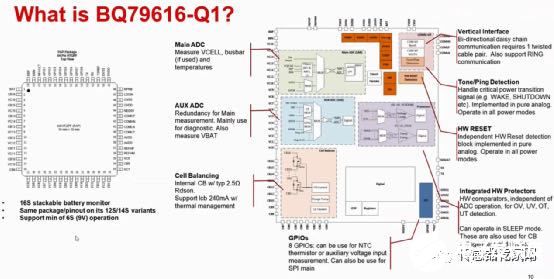

其中,采集芯片BQ79616-Q1與現在常規的BMS采集芯片類似,主要組成如下,最低采集6串電芯,可支持到12串、14串、16串。TI的這款芯片有個特別之處,在于它宣稱可以在硬件水平上做到功能安全ASIL D的等級,而不需要軟件再去做相應的安全開發。

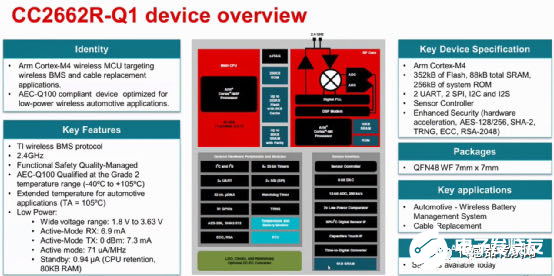

無線通信芯片CC2662R-Q1的構成如下,它是TI自己開發的一個芯片,最主要的是它的通信協議也是自己開發的。

由于沒有線束這種實物連接的存在,主控MCU和從控CSU之間無需再做額外的電絕緣處理,這進一步減少了無線BMS在硬件電路上的元器件成本,和設計組裝的復雜性。

四、有沒有必要采用無線BMS

有必要上無線BMS嗎?

就目前的BMS方案來看,我覺得不一定,主要還是成本。

首先,無論AD也好,還是TI也好,在對比當前BMS方案時,所對比的是非常久遠的方案:有長長的線束、有錯綜復雜的布置,但實際上它僅僅是減少從控、主控之間的連接,其他領域的連接技術已經進化了,比如現在用FPC代替采樣、或是直接將采集板與電芯布置在一起,用busbar等完成采樣或直接與電芯接觸(代表的案例是Model S Plaid、漢EV CTP、MODEL 3/Y),但這些位置的線束,并不是因為采用了無線BMS而省掉的。

由于現在電芯在電池包內的高度集成,已經把從、主控之間的連接簡化為2-3根線束,不再是復雜的設計,只是無法實現全自動化。

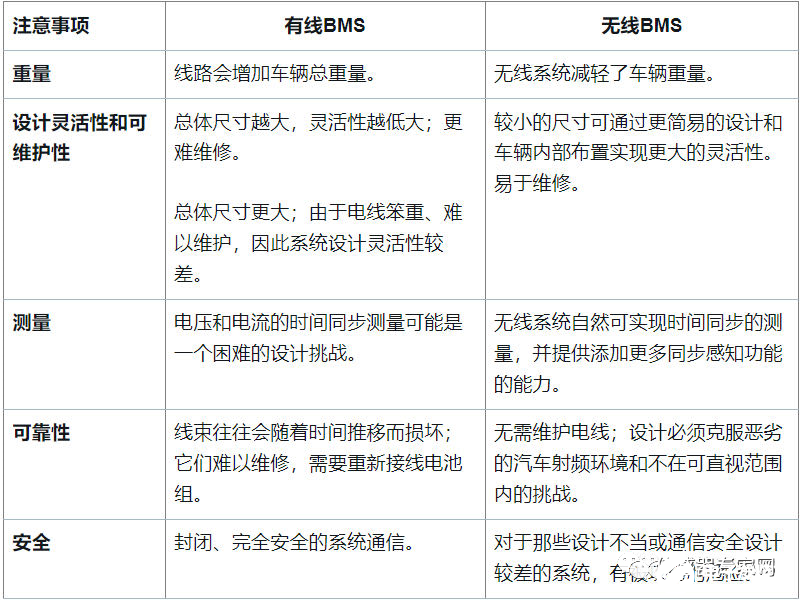

下面看下無線BMS的優缺點(下圖來自于TI官網),表格中有一個重要因素沒有考慮,即成本;目前大家看到無線BMS在電動汽車上面沒有廣泛地推廣起來(基本大家都在觀望和預研),其重要的原因就是成本問題。

前面提到過,無線BMS方案增加了一個無線的MCU,它的成本現階段還不能被減少網絡變壓器與線束來吸收掉。

另一個方面,無線BMS在模組技術時代,能更好地應用于電池包退役后的梯次利用(模組級別),但隨著電池包更高的集成度,模組時代也正在被淘汰,一切都還有太多的不確定因素。

“單從技術角度來看,無線BMS無疑是值得研究的,不僅僅是零部件廠家,整車企業、電池企業包括寧德時代都在研究;但從商業和產業化角度來看,這最終仍是個成本與收益的較量,在現行的BMS集成方案上,看不到無線所代來的顯著優勢。”

五、無線BMS哪些方案

要說能夠實現無線連接的技術,其實不在少數,不管是藍牙、Zigbee、Thread還是Wi-Fi、專有2.4GHz都能實現。在無線產品市場我們可以找到很多支持不同連接協議的產品。

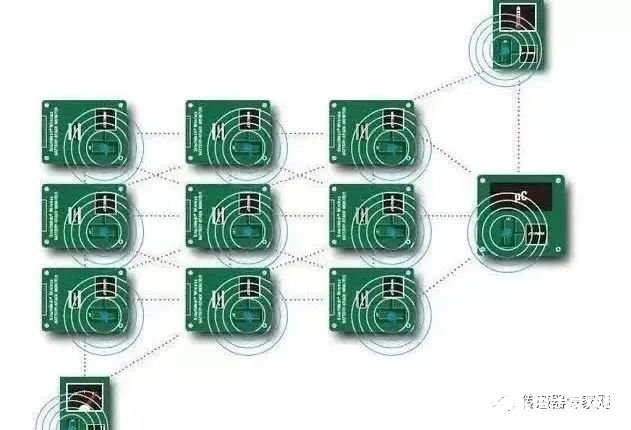

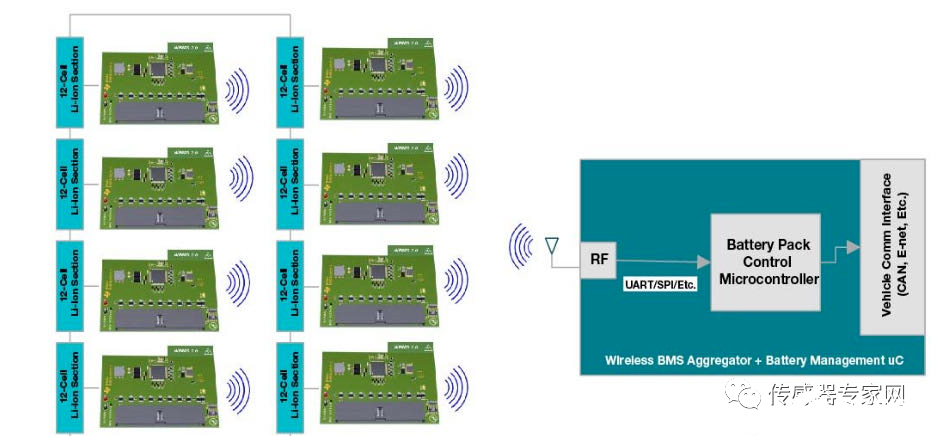

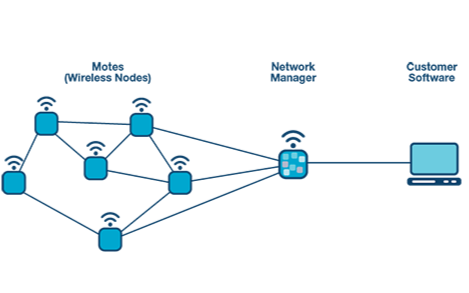

大家之前都接觸過各種廠家的無線BMS實現方案,如TI的無線介紹:舉個具體的例子,TI無線方案實現方式如下(圖片來自于TI官網),每一個采集板上面有AFE進行正常的電芯監控,然后采集板與主控板之間通過無線方式進行連接。

無線BMS解決方案主要目標是將BMS的采集板與控制板之間的通信做成無線的方式,下圖為菊花鏈通信與無線通信的架構對比(來自于TI官網):

目前電動汽車上的BMS方案中,采集板與控制板之間主要是菊花鏈通信,具體協議與每個廠家的AFE綁定,但對外都是差分通信的形式,還需要網絡變壓器做隔離傳輸;換成無線方案后,采集板可以去掉網絡變壓器、信號連接器以及線束,但新增了無線的MCU,如下圖TI方案中的CC2662,另外無線協議目前看也是與每個廠家綁定的,相互之間不兼容。

可以提供無線BMS方案的廠家目前已經有很多了,例如TI、ADI、偉世通等等,針對具體無線的協議細節本文就不展開了;另外還見過一家名叫Dukosi的無線BMS方案很特別,它們利用近場無線通信(NFC)技術,采集板、控制板背面靠近同一條線即可建立通信,而這條線與單板之間是非電氣式接觸的形式。

不過無線BMS現階段確實有量產的應用場合,在華為的基站儲能中使用過一個名字叫做iBAT的產品,它就是一個無線的BMS采集板,每個采集板采集對象是鉛酸電池,可以看到單板為12V供電,來自于電池本身。

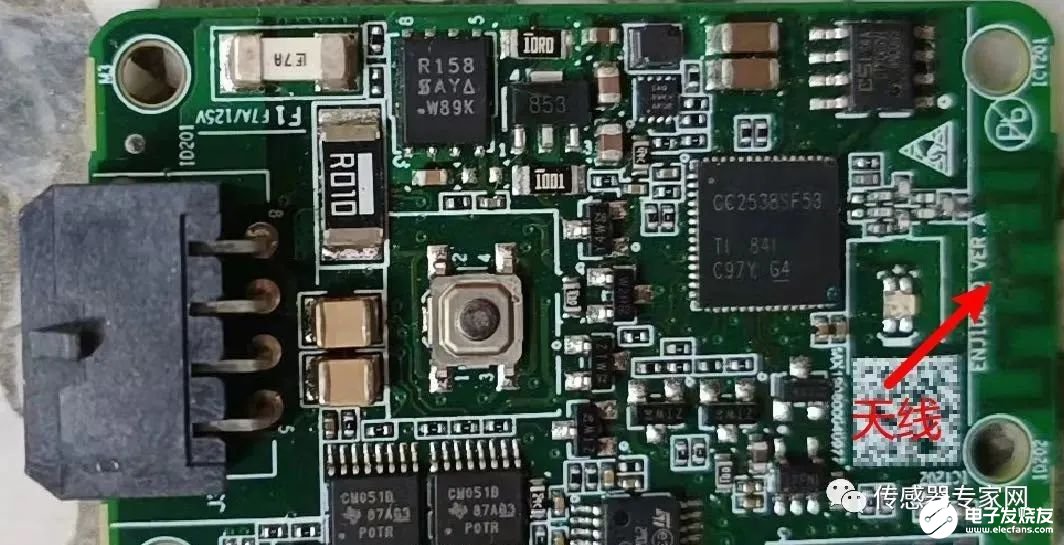

其內部PCBA如下圖所示,單板上面只有一個采樣輸入連接器,對外的通信方式為ZigBee無線通信,單板上面還可以看到PCB走線天線,使用了TI的CC2538無線MCU。

華為的這種應用中,由于每一個鉛酸電池尺寸比較大,成組不容易,所以每個電池都配置了各自的采集器,這樣的話通信線束的規模一下子就上來了,所以這里選用無線BMS方案更有優勢。

從上面可以看到,如果后面有一種應用需要對每一節電芯都布置單獨的采集板,此時使用無線BMS的優勢就完全體現出來了;例如大唐NXP一直在推廣的單節電芯采樣芯片DNB1168(圖片來自于大唐NXP官網),它只針對單節電芯進行采樣,并且具有電化學阻抗測量功能,但是這樣的話AFE之間通信的線束就會很多,所以使用無線通信方案是好的選擇。

除此之外,隨著技術的演進,相信無線芯片的成本也會降下來;現在也有一些公司在努力把AFE與無線通信功能做到一起,這也可能會帶來成本的降低。

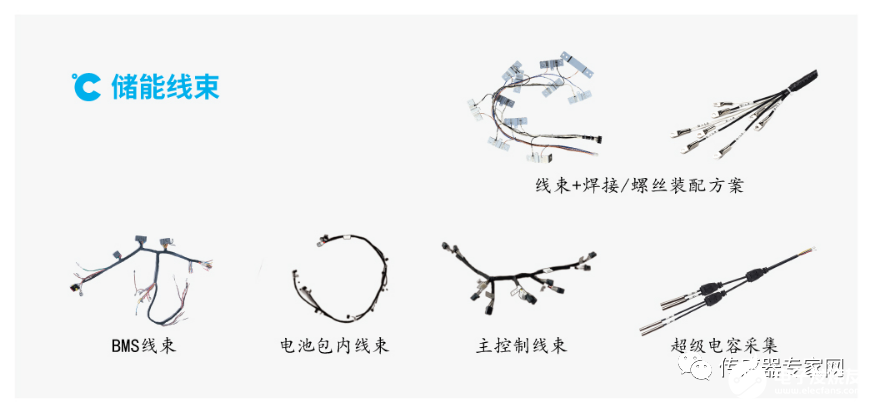

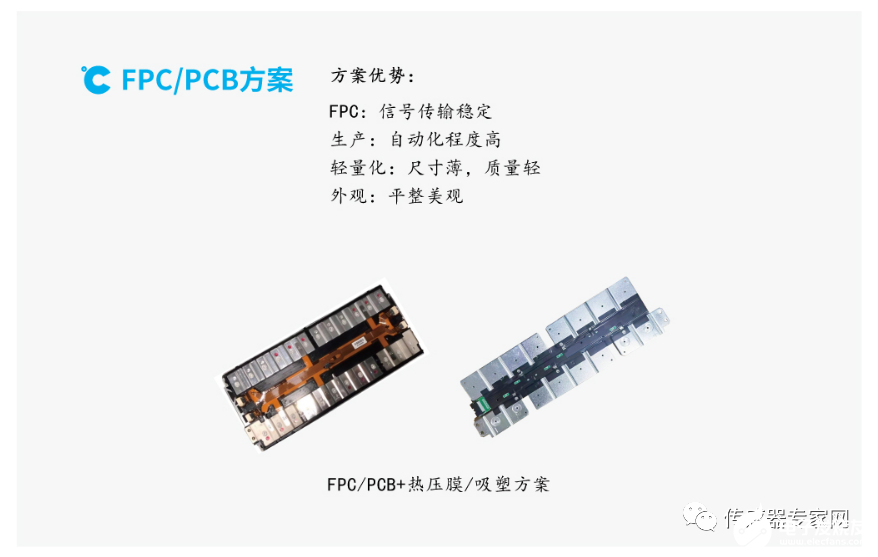

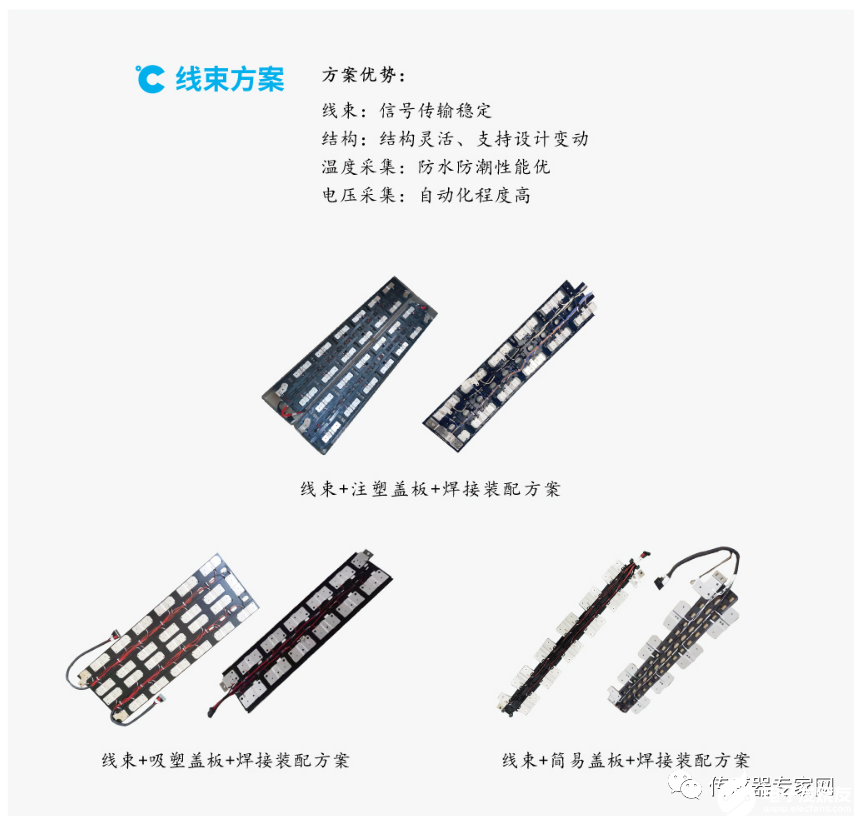

特普生的儲能熱管理業務:自主研制NTC芯片與溫感件的儲能CCS

深圳市特普生科技有限公司,成立于2011年,是國家高新技術、專精特新企業。公司主要研制NTC芯片、熱敏電阻、溫度傳感器、儲能/新能源車線束、儲能CCS集成采集母排(含FPC、PCB與線束方案)等溫度采集產品方案。

特普生競爭力優勢明顯:自主研制NTC芯片核心技術及實現醫用/軍用0.3%精度;專利百項,保留不公開技術2項;為越來越多中頭部客戶實現了溫度采集方案的一體化研制、一致性品質!

未來展望

短期來看,液冷系統具有更高的制冷效率、更高的容量兼容度和更低的占地面積等優勢,預計將逐漸取代風冷系統成為儲能行業的主流。那些具備液冷產品開發經驗的廠商在技術和客戶獲取方面將擁有先發優勢。下游的儲能集成商和電池廠商市場格局相對穩定,2021年儲能系統出貨量排名前十的廠商占據了47.2%的市場份額(國內),綜合服務能力強、與大客戶的黏性高的熱管理企業將具有更大的潛力和優勢。

中期來看,我國儲能領域的資質認證體系尚未完善,儲能熱管理方面還沒有形成統一的標準。下游客戶的需求多樣化,因此那些具備快速響應能力和柔性定制能力的熱管理廠商將處于領先地位,并且能夠占據更多的市場份額。

長期來看,海外已經建立了國際IEC、歐盟CE、歐洲VDE、美國UL、澳洲CEC、日本JIS、聯合國UN38.3等儲能領域的資質認證體系。預計未來,我國將在頭部儲能系統集成商的帶領下逐漸形成熱管理體系的標準化方案。因此,那些具備穩定的模塊化生產能力的廠商將長期受益于市場發展。

作者簡介

吳憨子:傳感器應用營銷老師。投資及擔任森霸傳感、特普生傳感應用營銷顧問,歡迎交流傳感器應用與投融資

審核編輯 黃宇

-

傳感器

+關注

關注

2550文章

51076瀏覽量

753344 -

芯片

+關注

關注

455文章

50772瀏覽量

423431 -

電池

+關注

關注

84文章

10567瀏覽量

129596 -

無線BMS

+關注

關注

1文章

6瀏覽量

620

發布評論請先 登錄

相關推薦

從無線BMS看無線MCU

電池管理新突破!TI推出業界領先的無線BMS解決方案 助推新能源汽車效率提升

汽車無線BMS熱度依舊,無線BMS連接協議對比

歐盟《新電池法》創造新需求,基于NFC的無線BMS受關注

從三個方面入手討論無線BMS架構

BMS的基礎功能和BMS不同的架構結構概述

混合動力汽車和電動汽車的無線BMS的關鍵問題

無線BMS助力智能電池生態系統解決方案

RDDRONE-BMS772上關于電池連接的明確文檔哪里找?

無線BMS助力新能源汽車再升級

分析丨聚焦汽車高壓BMS和儲能BMS,熱門方案都在這里

關于無線BMS的應用分析

關于無線BMS的應用分析

評論