當(dāng)我們站在2023這個(gè)節(jié)點(diǎn)談?wù)?a href="http://www.1cnz.cn/v/tag/137/" target="_blank">芯片性能之時(shí),大家仿佛已經(jīng)達(dá)成了共識(shí),先進(jìn)制程不再是提高性能的關(guān)鍵,每?jī)赡臧研酒w管密度提升一倍已經(jīng)變得極為困難,不論是臺(tái)積電,或是三星,再或是英特爾,把制程往前推進(jìn)1nm都要消耗比過(guò)往數(shù)倍乃至十幾倍的投入,簡(jiǎn)而言之,先進(jìn)制程,越來(lái)越不劃算了。

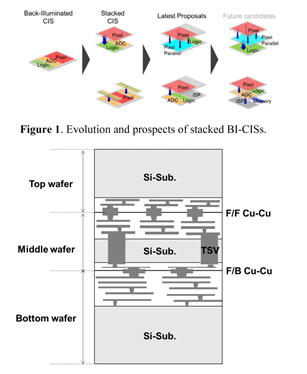

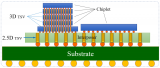

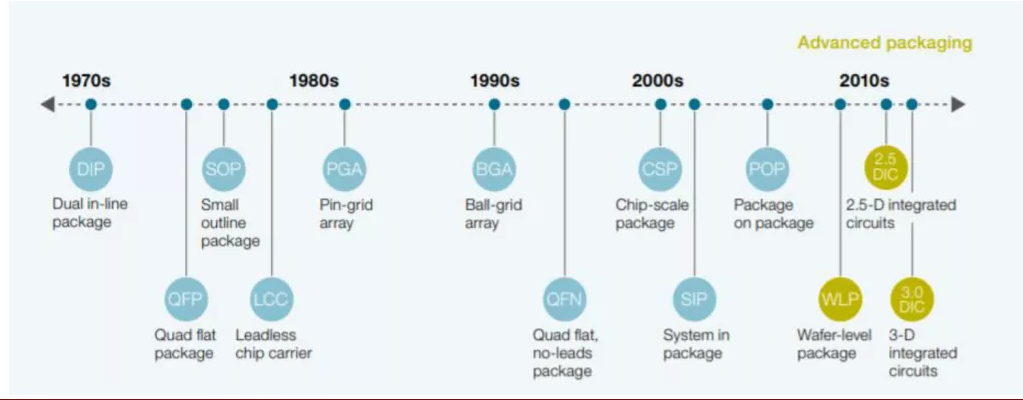

此時(shí)先進(jìn)封裝開始嶄露頭角,以蘋果和臺(tái)積電為代表,開啟了一場(chǎng)新的革命,其主要分為兩大類,一種是基于XY平面延伸的先進(jìn)封裝技術(shù),主要通過(guò)RDL進(jìn)行信號(hào)的延伸和互連;第二種則是基于Z軸延伸的先進(jìn)封裝技術(shù),主要通過(guò)TSV進(jìn)行信號(hào)延伸和互連。

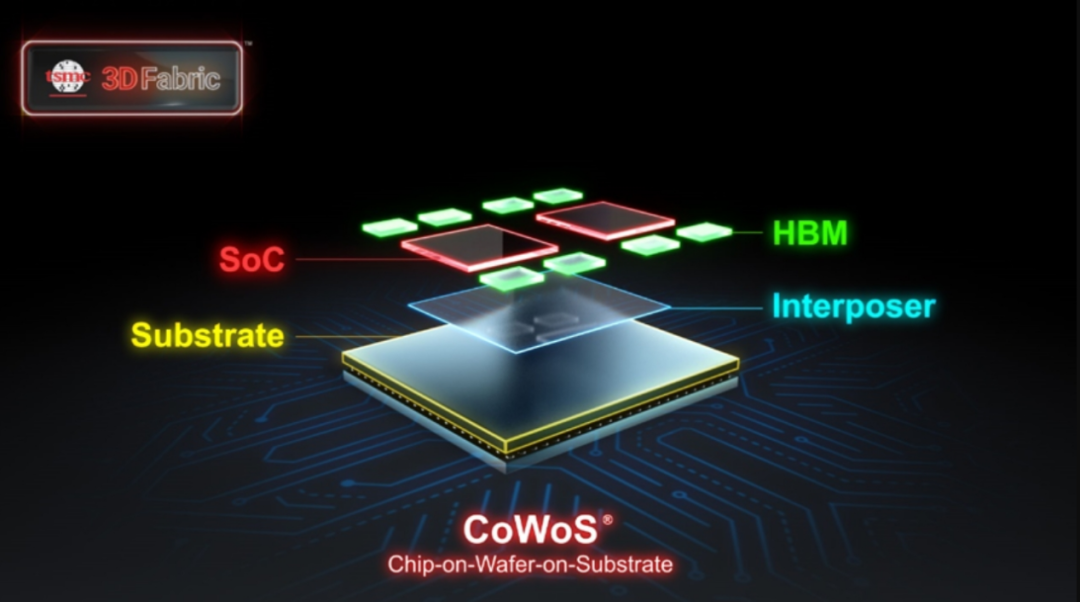

前者為2D先進(jìn)封裝,代表為FOWLP和FOPLP等,而后者即為3D封裝,代表為SoIC和Foveros等,目前還有兼具兩種封裝特點(diǎn)的2.5D封裝,代表為CoWoS和EMIB等。

目前3D 封裝大多應(yīng)用于提升HPC 芯片的性能,常見于HBM與CPU、GPU、FPGA、或NPU等處理器彼此間的芯片整合。

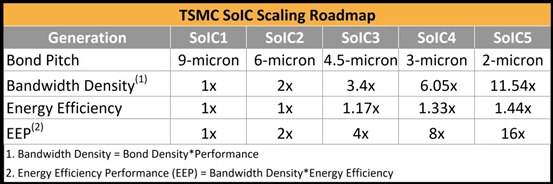

如臺(tái)積電提出的SoIC 整合封裝架構(gòu),其主要利用W2W 及C2W 的混合鍵合技術(shù),實(shí)現(xiàn)10um 以下I/O 節(jié)點(diǎn)互連、減少寄生效應(yīng)、并使芯片更薄等優(yōu)勢(shì)。

三星則于2020 年推出名為X-Cube 的3D 封裝技術(shù),將4 顆SRAM 堆疊在邏輯核心運(yùn)算芯片上,并通過(guò)TSV 結(jié)構(gòu)進(jìn)行連接。

英特爾于2018 年底推出名為Foveros的3D 邏輯芯片封裝技術(shù),通過(guò)TSV 與Micro Bumps 將不同芯片以Face-to-Face 方式堆疊連接,目前Foveros 技術(shù)能使凸點(diǎn)間距達(dá)到50um,未來(lái)有望縮減到10um,讓凸點(diǎn)數(shù)量達(dá)到每平方毫米10,000 個(gè)。

在這幾種封裝方式里,其主要目的都是將不同類型的芯片,通過(guò)3D立體堆疊的形式整合在一起,從而實(shí)現(xiàn)高性能、小體積、低耗電等目標(biāo)優(yōu)勢(shì),也即異構(gòu)集成。

混合鍵合革命

封裝中最早采用的引線鍵合(Wire Bonding),由于其接點(diǎn)僅能以周列形式排列在芯片周圍,接點(diǎn)的I/O 數(shù)量有限,而IBM 提出的倒裝接合(Flip Chip Bonding),利用焊錫微凸塊(Solder Bump)當(dāng)作接點(diǎn)將芯片與芯片接合在一起,接點(diǎn)為陣列式排列,可以分布于整個(gè)芯片上,可以提高接點(diǎn)I/O 數(shù)量,不過(guò)這項(xiàng)技術(shù)在 50μm 或 40μm 的間距時(shí)表現(xiàn)尚可,人們很快發(fā)現(xiàn),這種方式由于熱膨脹不匹配,會(huì)出現(xiàn)翹曲和芯片移位。

事實(shí)上,微凸塊一旦做到 10 微米以下的間距時(shí),暴露的問(wèn)題就愈發(fā)增多,當(dāng)凸塊結(jié)構(gòu)較大時(shí),電鍍微凸塊高度的極小不均勻性或回流焊過(guò)程中的變化可能可以忽略不計(jì),但對(duì)于細(xì)間距微凸塊,這些微小的變化可能會(huì)導(dǎo)致接合處形成不良,并影響電氣良率,最終導(dǎo)致晶粒和封裝出現(xiàn)缺陷。

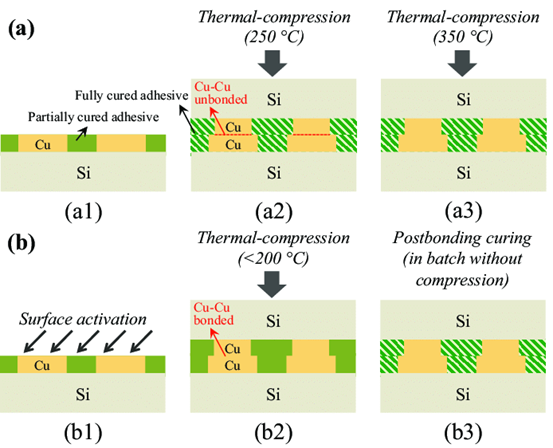

銅─銅混合鍵合(Cu-Cu Hybrid Bonding)技術(shù)應(yīng)運(yùn)而生,將金屬接點(diǎn)鑲嵌在介電材料(Dielectric Material)之間,并同時(shí)利用熱處理接合兩種材料,利用銅金屬在固態(tài)時(shí)的原子擴(kuò)散來(lái)達(dá)到接合,故不會(huì)有Bridging問(wèn)題。銅制程是半導(dǎo)體業(yè)非常成熟的技術(shù),銅─銅接點(diǎn)的間距可以微縮到10μm以下,因此在1×1cm2 的晶片內(nèi),能夠制作出超過(guò)一百萬(wàn)的接點(diǎn),因此金屬的直接接合變得非常重要。

混合鍵合此前在業(yè)界通常被稱為DBI(Direct Bond Interconnect,直接鍵合),20世紀(jì)80年代中期,Paul Enquist,Q.Y. Tong和Gill Fountain在三角研究所(RTI)的實(shí)驗(yàn)室首次提出了這一技術(shù),2000年,三人成立了Ziptronix公司,并于2005年推出了一種稱為低溫直接鍵合互連 (DBI) 的技術(shù),這是混合鍵合的第一個(gè)版本。

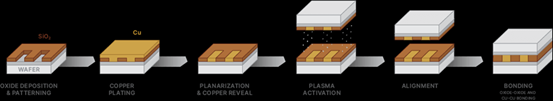

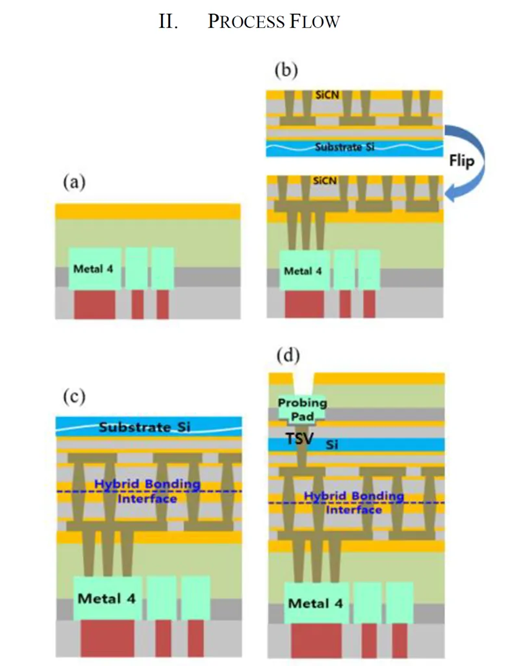

它驗(yàn)證了低溫直接鍵合(Direct Bond Interconnection, DBI)的可行性,首先準(zhǔn)備好晶片具有SiO 2(介電材料)與銅(接點(diǎn)金屬),此時(shí)銅部分將會(huì)有點(diǎn)略低于介電材料厚度,利用電漿(Plasma)做表面活化處理,將晶片面對(duì)面在室溫下進(jìn)行對(duì)位接合,由于凡德瓦力作用已具有一定的接合強(qiáng)度,接著在100℃ 下持溫讓SiO 2與SiO 2之間進(jìn)行縮合反應(yīng),形成強(qiáng)力共價(jià)鍵提高接合強(qiáng)度 。接著再將溫度提高到300℃ 至400℃ 持溫,此時(shí)由于銅金屬的熱膨脹系數(shù)較SiO 2來(lái)的大,銅表面將會(huì)碰觸在一起,并自然受到一壓應(yīng)力,促使銅接點(diǎn)進(jìn)行擴(kuò)散接合。

有研究學(xué)者指出,想要達(dá)到低溫鍵合,介電材料層與金屬層在經(jīng)過(guò)化學(xué)拋光研磨后造成的高度差異將會(huì)是關(guān)鍵,研磨液與研磨參數(shù)的選擇是導(dǎo)致不同厚度的主因,厚度差越小,便可于較低溫度使銅表面接觸并開始進(jìn)行接合。

混合鍵合與倒裝接合比,它帶來(lái)了三大新優(yōu)勢(shì),第一為可以達(dá)到超細(xì)間距與超小接點(diǎn)尺寸,實(shí)現(xiàn)更高I/O 數(shù)量;第二,由介電材料接合取代底部填充劑,進(jìn)一步節(jié)省填充成本;第三,倒裝技術(shù)會(huì)讓芯片與基板或芯片片間存在約10 至30 μm的厚度,而混合鍵合幾乎沒(méi)有厚度,在多層堆疊的情況下可以大幅減少總體厚度。

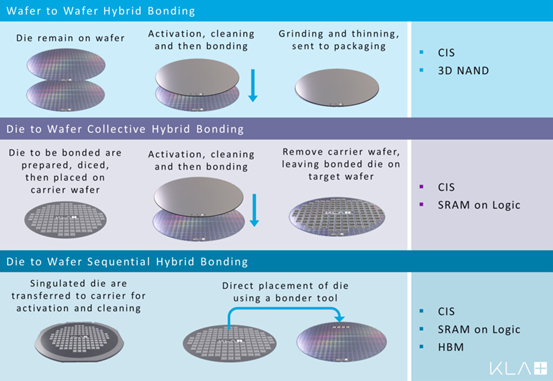

目前銅─銅混合鍵合主要分為了三種方式,分別為最常見的晶圓到晶圓(W2W)工藝,芯片到晶圓(D2W)和芯片到晶圓(C2W)工藝,后兩種工藝目前還在研發(fā)當(dāng)中。

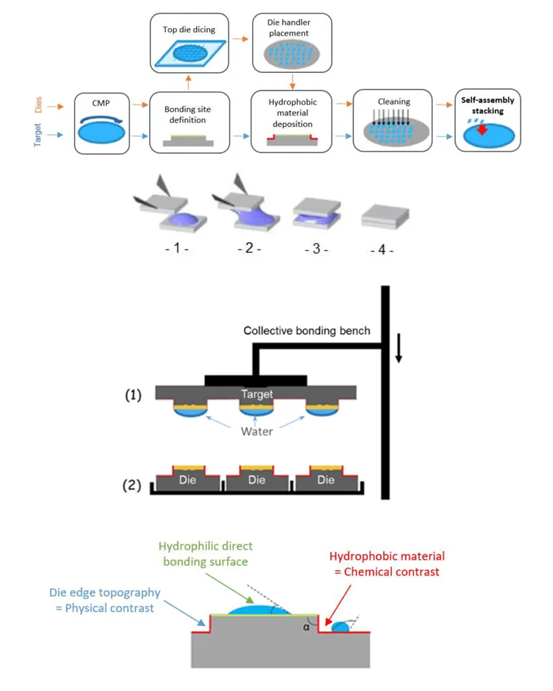

其中,W2W 雖然已經(jīng)實(shí)現(xiàn)量產(chǎn),但它對(duì)于上下芯片的大小限制須為一樣大小,否則將有區(qū)域浪費(fèi);D2W是將切割好的Die用臨時(shí)鍵合的方式粘到晶圓上,然后整片地和另一片產(chǎn)品晶圓整片鍵合再解鍵,這項(xiàng)技術(shù)容易累計(jì)誤差,且成本高,對(duì)Die的厚度變化范圍也有較高要求;C2W將切好的Die分別放置晶圓的對(duì)應(yīng)位置上,位置精度雖然提高且厚度變化要求不在嚴(yán)苛,但顆粒控制也是影響它繼續(xù)普及的問(wèn)題。

2015年,發(fā)明混合鍵合技術(shù)的Ziptronix被Xperi收購(gòu),2019年,Xperi 完成了混合鍵合技術(shù)的最終專利布局,而在此之前,這項(xiàng)技術(shù)已經(jīng)授權(quán)給了包括索尼在內(nèi)的多家廠商。

從20世紀(jì)80年代的構(gòu)想,到2005年的初步驗(yàn)證,再到2015年之后的技術(shù)授權(quán),混合鍵合歷經(jīng)三十余年,終于為先進(jìn)封裝鋪平了道路,解決了芯片廠商對(duì)封裝未來(lái)的最大疑慮,此后混合鍵合領(lǐng)域更是呈現(xiàn)出了一篇千帆競(jìng)逐的景象。

群雄決戰(zhàn)封裝

2016 年,索尼首先將混合鍵合技術(shù)應(yīng)用在三星Galaxy S7 的背照式CMOS 影像傳感器(Backside-illuminated CMOS Image Sensor, BI-CIS)中,大幅提高了鏡頭解析度。目前索尼每年出貨數(shù)百萬(wàn)個(gè)采用 6.3 微米間距混合鍵合技術(shù)的 CMOS 圖像傳感器,并堆疊了 3 個(gè)芯片,而其他公司采用的間距密度要低得多,出貨量也要小得多。

作為這項(xiàng)技術(shù)的急先鋒,索尼在2022年展示了 1 微米間距的面對(duì)面混合鍵合和 1.4 微米的背對(duì)背混合鍵合,而它之所以如此激進(jìn),就是希望通過(guò)這項(xiàng)技術(shù)繼續(xù)分解和堆疊圖像傳感器像素的功能,以此捕捉更多光線和數(shù)據(jù),將其轉(zhuǎn)化為實(shí)際的照片和視頻。

SK海力士最早將于2025年量產(chǎn)混合鍵合,并準(zhǔn)備將其用于HBM4產(chǎn)品,與現(xiàn)有工藝相比,混合鍵合提高了散熱效率并減少了布線長(zhǎng)度,從而實(shí)現(xiàn)了更高的輸入/輸出密度,能夠把當(dāng)前的最大12層堆疊增加到 16 層。而SK 海力士 PKG 技術(shù)開發(fā)負(fù)責(zé)人Ki-il Moon 表示:“我們正在專注于該技術(shù)的開發(fā)(與混合鍵合相關(guān)),并且實(shí)際上已經(jīng)獲得了有意義的產(chǎn)量,該技術(shù)將于2025~2026年實(shí)現(xiàn)商業(yè)化。”

三星在2020年8月,就對(duì)外展示了其自己的3D封裝技術(shù)——X-Cube,全稱為“eXtended-Cube”,將SRAM層堆疊在邏輯層之上,允許多層超薄堆疊,其表示三星代工廠正在開發(fā)超細(xì)間距銅-銅混合鍵合,其已經(jīng)實(shí)現(xiàn)了小于 4微米的間距。

英特爾在2022年12月的IEEE國(guó)際電子器件會(huì)議上,宣布了全新的混合鍵合技術(shù),gaijishu將互連間距繼續(xù)微縮到3微米,英特爾實(shí)現(xiàn)了與單片式系統(tǒng)級(jí)芯片(system-on-chip)連接相似的互連密度和帶寬,與IEDM 2021上公布的成果相比,英特爾在IEDM 2022上展示的最新混合鍵合技術(shù)將功率密度和性能又提升了10倍。

此外,2002年6月,CEA-Leti 和英特爾宣布了一種全新的混合鍵合自對(duì)準(zhǔn)工藝,使用水滴的毛細(xì)力(capillary forces)來(lái)對(duì)齊目標(biāo)wafer上的die,該工藝有可能增加校準(zhǔn)精度以及每小時(shí)數(shù)千個(gè)芯片的制造吞吐量,采用取放工具后鍵合的最先進(jìn)的對(duì)準(zhǔn)是 1μm,最好的情況是 700nm,而新工藝提供低于 500nm 甚至小于 200nm 的后鍵合對(duì)準(zhǔn)。

imec高級(jí)研究員、研發(fā)副總裁兼3D系統(tǒng)集成項(xiàng)目主任Eric Beyne在IEDM的一篇論文中表示,目前imec的研究已經(jīng)證明了在7微米間距實(shí)現(xiàn)混合鍵合的可行性。imec官方表示,利用這項(xiàng)技術(shù),芯片之間或芯片與硅中介層之間的 3D 互連密度比現(xiàn)有技術(shù)高出十六倍以上其開發(fā)間距小至3μm且具有高公差拾放精度的芯片間混合鍵合。

臺(tái)積電無(wú)疑是混合鍵合的集大成者,其SoIC 封裝技術(shù)依靠混合鍵合,在芯片 I/O 上實(shí)現(xiàn)了強(qiáng)大的接合間距可擴(kuò)展性,實(shí)現(xiàn)了高密度的芯片到芯片互連,其鍵合間距從 10 微米以下開始,臺(tái)積電表示與目前業(yè)界最先進(jìn)的封裝解決方案相比,短芯片到芯片連接具有外形尺寸更小、帶寬更高、電源完整性和信號(hào)完整性更好以及功耗更低的優(yōu)點(diǎn)。此前,臺(tái)積電已經(jīng)展示了其第四代混合鍵合技術(shù)的研究成果,該技術(shù)可實(shí)現(xiàn)每平方毫米 100,000 個(gè)接點(diǎn)數(shù)量。

2021年底,AMD介紹了他們?cè)诜?wù)器處理器上已采用的臺(tái)積電混合鍵合技術(shù),2022 年初,AMD宣布Ryzen 7 5800X3D 也采用了Hybrid Bonding 技術(shù),將7nm SRAM 疊接在7nm 處理器之上,銅─銅混合鍵合能提升200 倍的接點(diǎn)密度,而且每個(gè)訊號(hào)傳遞所需的能量降低至三分之一以下。

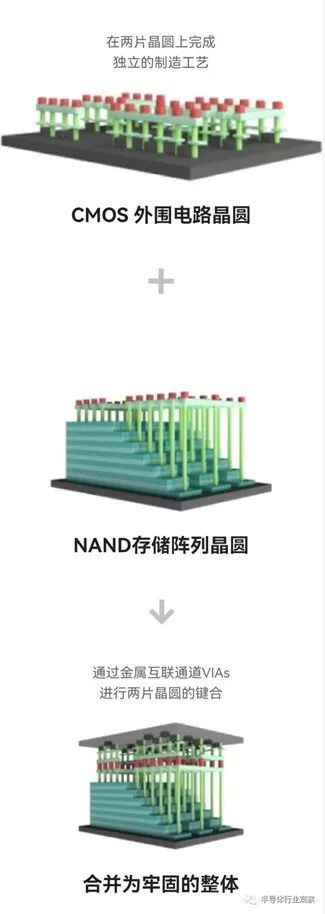

值得一提的是,國(guó)內(nèi)的長(zhǎng)江存儲(chǔ)所推出的Xtacking架構(gòu),即采用了W2W的混合鍵合技術(shù),利用不同的工藝,先后制作Memory晶圓和CMOS晶圓,在后道制程中構(gòu)建兩者的觸點(diǎn)。通過(guò)混合鍵合,這些觸點(diǎn)被鏈接導(dǎo)通,Memory和CMOS在垂直方向?qū)崿F(xiàn)了互聯(lián)。

長(zhǎng)江存儲(chǔ)官方表示,混合鍵合在3D NAND閃存上實(shí)現(xiàn)數(shù)十億根金屬通道的連接,隨著層數(shù)的不斷增高,基于晶棧Xtacking所研發(fā)制造的3D NAND閃存將更具成本和創(chuàng)新優(yōu)勢(shì)。

針對(duì)這一項(xiàng)新興技術(shù),設(shè)備廠商們也未能置身事外,混合鍵合作為一項(xiàng)后道工藝,其設(shè)備主要由德國(guó)的蘇斯(Karl Suss)和奧地利的EVG(EV Group)所提供,日本的佳能和三菱目前也有意發(fā)展該鍵合設(shè)備,但目前市占率和技術(shù)水平還和歐洲廠商有一定差距。

混合鍵合即是未來(lái)?

對(duì)于混合鍵合技術(shù)來(lái)說(shuō),目前最大的應(yīng)用方式依舊是以索尼為代表的堆棧式CIS,經(jīng)過(guò)數(shù)年的優(yōu)化后,目前CIS領(lǐng)域在利用這項(xiàng)工藝時(shí)可謂是得心應(yīng)手,未來(lái)也有望實(shí)現(xiàn)更大規(guī)模的量產(chǎn)。

而第二大應(yīng)用領(lǐng)域無(wú)疑是DRAM和NAND,我們可以看到三星、海力士和長(zhǎng)江存儲(chǔ)等在這方面的積極布局,部分廠商已經(jīng)拿出了一定成果,可能在2025年,我們就能見到混合鍵合技術(shù)在該領(lǐng)域的量產(chǎn)落地。

而最后的應(yīng)用場(chǎng)景即以臺(tái)積電的SoIC技術(shù)為代表的3D先進(jìn)封裝,目前在AMD處理器上已經(jīng)實(shí)現(xiàn)量產(chǎn),未來(lái)蘋果也有望在MacBook所搭載的M系列處理器上采用這一技術(shù),其大規(guī)模投產(chǎn)可能也會(huì)在2025年左右。

芯片提升性能以往看制程,如今看封裝,封裝看向異構(gòu)集成,而異構(gòu)集成的過(guò)往難點(diǎn)就是鍵合,如今銅─銅混合鍵合日趨成熟,背后環(huán)環(huán)相扣的工藝就有望實(shí)現(xiàn)芯片性能的下一步飛躍,我們深信這一天已不再遙遠(yuǎn)。

-

處理器

+關(guān)注

關(guān)注

68文章

19259瀏覽量

229653 -

DRAM

+關(guān)注

關(guān)注

40文章

2311瀏覽量

183447 -

封裝

+關(guān)注

關(guān)注

126文章

7873瀏覽量

142896 -

先進(jìn)封裝

+關(guān)注

關(guān)注

2文章

400瀏覽量

241

原文標(biāo)題:先進(jìn)封裝,在此一舉

文章出處:【微信號(hào):芯司機(jī),微信公眾號(hào):芯司機(jī)】歡迎添加關(guān)注!文章轉(zhuǎn)載請(qǐng)注明出處。

發(fā)布評(píng)論請(qǐng)先 登錄

相關(guān)推薦

CoWoS先進(jìn)封裝技術(shù)介紹

先進(jìn)封裝有哪些材料

先進(jìn)封裝的重要設(shè)備有哪些

晶圓廠與封測(cè)廠攜手,共筑先進(jìn)封裝新未來(lái)

如何控制先進(jìn)封裝中的翹曲現(xiàn)象

日月光斥巨資購(gòu)日本土地,擴(kuò)充先進(jìn)封裝產(chǎn)能

是否能將libwebsokets移植到ESP8266上利用libwebsokets進(jìn)行網(wǎng)絡(luò)應(yīng)用開發(fā)?

先進(jìn)封裝與傳統(tǒng)封裝的區(qū)別

先進(jìn)封裝技術(shù)綜述

臺(tái)積電加大投資先進(jìn)封裝,將在嘉科新建六座封裝廠

芯科科技一舉獲得CMGC 2023年度的企業(yè)貢獻(xiàn)獎(jiǎng)和個(gè)人貢獻(xiàn)獎(jiǎng)兩大殊榮

施耐德電氣2023年一舉攬獲112項(xiàng)重磅榮譽(yù)

詳細(xì)解讀先進(jìn)封裝技術(shù)

芯片先進(jìn)封裝的優(yōu)勢(shì)

傳統(tǒng)封裝和先進(jìn)封裝的區(qū)別

先進(jìn)封裝,在此一舉

先進(jìn)封裝,在此一舉

評(píng)論