在商業(yè)應(yīng)用中利用寬帶隙碳化硅(SiC)的獨特電氣優(yōu)勢需要解決由材料機(jī)械性能引起的可靠性挑戰(zhàn)。憑借其先進(jìn)的芯片粘接技術(shù),Vincotech 處于領(lǐng)先地位。

十多年前首次推出的SiC功率模塊可能會改變功率模塊市場。通過用寬帶隙碳化硅(SiC)取代標(biāo)準(zhǔn)半導(dǎo)體中使用的硅,它們有可能將半導(dǎo)體功率模塊的適用性擴(kuò)展到更高功率、更高溫度的用例。

碳化硅不辜負(fù)其高期望,到2026年占據(jù)功率模塊市場25%的份額 ^1^ ,開發(fā)人員將不得不克服幾個挑戰(zhàn)。首先,他們必須優(yōu)化SiC模塊設(shè)計,以充分利用材料的潛力,同時提供其在實際部署中可行的可靠性。

雖然SiC比Si-10倍的擊穿電壓和19倍的漏電流具有顯著的優(yōu)勢,但它在芯片-基板焊點處表現(xiàn)出更高的應(yīng)力水平。在功率循環(huán)應(yīng)用中,這種重復(fù)應(yīng)力會降低芯片-基板界面,與標(biāo)準(zhǔn)硅器件相比,SiC器件的使用壽命縮短約70%。

本文介紹了Vincotech研發(fā)團(tuán)隊開發(fā)的一種新穎設(shè)計方法,該方法提高了SiC功率模塊的功率循環(huán)能力,并在較小程度上提高了柵極氧化層可靠性,短路耐用性和SIC體二極管退化。與硅基模塊相比,SiC在整體可靠性方面的差距縮小,使SiC成為適用于各種功率模塊應(yīng)用的可行、高性能的硅替代品。我們將改進(jìn)設(shè)計的性能與標(biāo)準(zhǔn)設(shè)計和競爭對手產(chǎn)品進(jìn)行比較,并評估其對電動汽車充電樁的影響。

識別瓶頸

SiC有望在將電動汽車供電設(shè)備(EVSE)的總系統(tǒng)效率從95%提高到98%方面發(fā)揮至關(guān)重要的作用,從而提供高效率、更高的功率密度和快速充電時間。然而,要做到這一點,它需要在功率循環(huán)能力方面與傳統(tǒng)硅基解決方案的高可靠性相匹配。

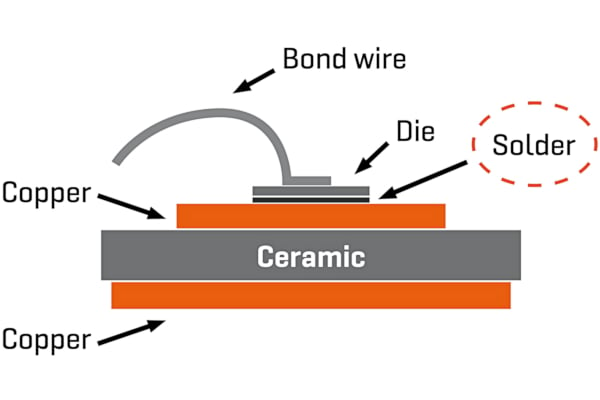

* 圖1. 電源模塊原理圖突出顯示焊點。圖片由 *Bodo 的動力系統(tǒng)提供 [PDF]

雖然SiC的電氣性能優(yōu)于硅,但材料的機(jī)械性能對其功率循環(huán)能力產(chǎn)生負(fù)面影響。特別是,其三倍的楊氏模量會導(dǎo)致焊點裂紋的形成和增長。

此外,長時間最大功率(例如,在電動汽車充電器的情況下)的苛刻任務(wù)曲線以及流經(jīng)較小結(jié)的較大電流產(chǎn)生的較高溫度都會對焊點施加額外的應(yīng)力,需要管理。

所有這些因素都表明需要加強(qiáng)芯片焊點,以提高SiC模塊的功率循環(huán)能力。

測試用于碳化硅功率模塊的新型焊料合金

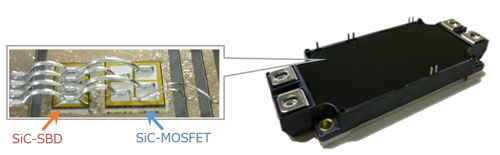

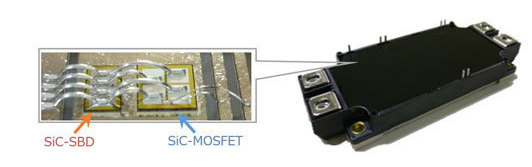

在實驗室中,我們的研發(fā)團(tuán)隊實施了一種新型焊料合金,提高了SiC功率模塊的性能,使該技術(shù)可用于實際部署。我們 根據(jù) 連接 SiC 芯片 和 基 板 的 技術(shù) 測試 了 SiC 功率 模 塊 的 功率 循環(huán) 能力。在測試中,我們使用了VIN flowPACK E1 SiC模塊,其6PACK拓?fù)浣Y(jié)構(gòu)內(nèi)部采用SiC MOSFET芯片技術(shù),以及競爭對手的模塊。

*圖片由 *Bodo 的動力系統(tǒng)提供 [PDF]

* 圖2. 流動 E1 外殼和 6PACK 原理圖。圖片由 Bodo 的動力系統(tǒng)提供 [PDF]*

*圖片由 *Bodo 的動力系統(tǒng)提供 [PDF]

* 圖3. 功率循環(huán)對耐溫性的影響,包括失效準(zhǔn)則(頂部)和產(chǎn)生特征壽命的威布爾分析(底部)。圖片由 Bodo 的動力系統(tǒng)提供 [PDF]*

為了特別觸發(fā)焊料退化(一種關(guān)鍵的故障模式),我們進(jìn)行了加速功率循環(huán)測試,在最大結(jié)溫T時擊中芯片 杰馬克斯 = 150 °C 和 175 °C,溫差 dT = 100K,導(dǎo)通時間 t 上 = 1 秒。這使我們能夠模擬當(dāng)今遇到的典型操作條件(T 杰馬克斯 = 150 °C),以及更高性能的下一代解決方案(T 杰馬克斯 = 175 °C)。在這兩種情況下,失效標(biāo)準(zhǔn)都被定義為結(jié)和外殼之間的熱阻增加20%,R 千(J-C) ,表明芯片-基板界面處裂紋的發(fā)展和擴(kuò)展。

圖3的上圖顯示了每個被測芯片的芯片-基板界面處熱阻的演變。引起故障所需的功率周期數(shù)由標(biāo)繪線和指示故障標(biāo)準(zhǔn)的虛線的交點確定。使用Weibull分析分析故障數(shù)據(jù)(見圖3底部圖表)揭示了觸發(fā)故障所需的平均循環(huán)次數(shù)~63%的測試芯片,被認(rèn)為是組件的特征壽命。

*圖片由 *Bodo 的動力系統(tǒng)提供 [PDF]

* 圖4. 使用標(biāo)準(zhǔn)焊料(頂部)和新焊料(底部)的電源循環(huán)基準(zhǔn)。圖片由 Bodo 的動力系統(tǒng)提供 [PDF]*

評估模塊的預(yù)期壽命

接下來,我們將 SiC 功率模塊的功率循環(huán)能力與標(biāo)準(zhǔn)硅器件的功率循環(huán)能力進(jìn)行了比較(見圖 4 上圖),使用 Vincotech 和競爭對手的模塊和標(biāo)準(zhǔn)焊料。在最高結(jié)溫下進(jìn)行的測試,T 杰馬克斯 ,150 °C 和 175 °C 的 150 °C 和 175 °C 證實,與硅器件相比,SiC 器件在焊點上承受的較高應(yīng)力使功率循環(huán)能力降低了 7 倍,無論使用的是 Vincotech 還是競爭對手的模塊。正如預(yù)期的那樣,模塊在T處經(jīng)歷的更高的溫度和應(yīng)力 杰馬克斯 = 175 °C 大大降低了模塊的功率循環(huán)能力。

基于這些結(jié)果,我們使用生命周期模型來預(yù)測現(xiàn)場部署的電動汽車充電器中模塊的預(yù)期壽命。假設(shè)在恒定的最大結(jié)溫下每天24個循環(huán)的任務(wù)曲線,T杰馬克斯在 125 °C 和 100 K 的溫度擺動下,SiC 功率模塊的預(yù)期壽命僅為 2.2 年,而 Si 功率模塊的預(yù)期壽命為 16 年。使用Vincotech實施的新焊料合金進(jìn)行相同的比較(見圖4下圖),我們將循環(huán)能力提高到接近使用標(biāo)準(zhǔn)焊料的硅器件所達(dá)到的水平。在較高的最大結(jié)溫T 杰馬克斯 ,溫度為 175 °C,與競爭對手的 SiC 模塊相比,新型焊料合金大大提高了器件性能。假設(shè)充電器任務(wù)配置文件與以前相同,新的焊料合金將使SiC功率模塊的使用壽命延長至15年左右,接近硅器件的使用壽命,并超過市場采用所需的當(dāng)前閾值。

準(zhǔn)備服務(wù)于快速增長的電動汽車充電市場

Vincotech 先進(jìn)的芯片貼裝技術(shù)是一種高效且經(jīng)濟(jì)高效的解決方案,可應(yīng)對 SiC 功率模塊在功率循環(huán)能力方面面臨的可靠性挑戰(zhàn)。我們的工程團(tuán)隊繼續(xù)研究新的焊料合金,以便能夠充分利用這種互連技術(shù)的潛力。同時,他們正在探索燒結(jié)等新技術(shù),如果引線鍵合的可靠性(當(dāng)今解決方案中第二薄弱的環(huán)節(jié))也得到改善,則可以進(jìn)一步提高功率循環(huán)能力。Vincotech 擁有廣泛的使用 SiC 技術(shù)的外殼產(chǎn)品組合,具有 40 多種不同的部件號,基于多源芯片組供應(yīng)鏈。此外,我們還為直流快速充電器應(yīng)用提供專用產(chǎn)品線,并為每個轉(zhuǎn)換階段提供全面的產(chǎn)品組合。為了配合電動汽車充電站市場的快速增長,我們制定了強(qiáng)大的專用碳化硅功率模塊技術(shù)路線圖,這些技術(shù)符合高可靠性的規(guī)格。

-

機(jī)械

+關(guān)注

關(guān)注

8文章

1570瀏覽量

40523 -

SiC

+關(guān)注

關(guān)注

29文章

2804瀏覽量

62608 -

功率模塊

+關(guān)注

關(guān)注

10文章

466瀏覽量

45098 -

漏電流

+關(guān)注

關(guān)注

0文章

262瀏覽量

17011 -

供電設(shè)備

+關(guān)注

關(guān)注

0文章

27瀏覽量

7196

發(fā)布評論請先 登錄

相關(guān)推薦

全SiC功率模塊的開關(guān)損耗

全SiC功率模塊介紹

SiC功率元器件的開發(fā)背景和優(yōu)點

SiC功率模塊的柵極驅(qū)動其1

開關(guān)損耗更低,頻率更高,應(yīng)用設(shè)備體積更小的全SiC功率模塊

搭載SiC-MOSFET和SiC-SBD的功率模塊

SiC功率模塊的特征與電路構(gòu)成

具有典型的7A源/灌電流驅(qū)動能力的SiC功率開關(guān)

ROHM的SiC MOSFET和SiC SBD成功應(yīng)用于Apex Microtechnology的工業(yè)設(shè)備功率模塊系列

何謂全SiC功率模塊?

搭載了SiC-MOSFET/SiC-SBD的全SiC功率模塊介紹

全SiC功率模塊的開關(guān)損耗

提高SiC功率模塊的功率循環(huán)能力

提高SiC功率模塊的功率循環(huán)能力

評論