在電路板的制造過程中,將元件的引腳焊接到電路板上通常采用以下兩種方法:一是直接將各個引腳錫焊到電路板上;二是在引腳上畫上錫膏后將元件和電路板放入高溫烤箱中烘烤使錫膏熔化,再待錫膏凝固后實現(xiàn)焊接。第一種方法的缺陷在于當引腳數(shù)量多、引腳密度大時逐一焊接難度大,人員難以操作,從而影響焊接效果。第二種方法的缺陷在于烤箱中烘烤溫度較高,通常達三、四百攝氏度,使得元件或電路板中具有的不耐高溫部分出現(xiàn)異常而影響產(chǎn)品質(zhì)量,而若將不耐高溫部分替換使用耐高溫材料則將大大提高產(chǎn)品成本。

為克服電路板元件引腳焊接的缺陷,深圳紫宸激光設備廠家提供一種既易于操作,又不會使產(chǎn)品產(chǎn)生品質(zhì)問題,且成本較低的自動化激光焊接方法。

激光錫膏自動焊接:

步驟一:將所述產(chǎn)品擺放到放料Tray盤上(料盤規(guī)格根據(jù)產(chǎn)品的大小和效率要求定制,每盤可放置多個產(chǎn)品;或由客戶提供。),再將元件引腳放置到電路板上的待焊接位置,使用專用焊接夾具固定位置,然后將裝好料的盤放置到機臺右邊治具上。啟動按鈕,開始送料。

步驟二:將所述電路板和元件引腳伺服移動到視覺起點位,由測高系統(tǒng)、CCD視覺定位系統(tǒng)自定義捕捉焊接位置進行拍照,直至將料盤上所有產(chǎn)品拍照后,進入下一步點錫膏工位,沿著元件的引腳排布方向相垂直的方向在引腳上畫上錫膏條。

步驟三:將畫上錫膏條的料盤伺服移動至激光焊接工位,由高能量的連續(xù)激光將錫膏熔化,從而使元件引腳焊接到電路板上,直至將料盤上的產(chǎn)品全部焊接,移動到下料工位進行下料。

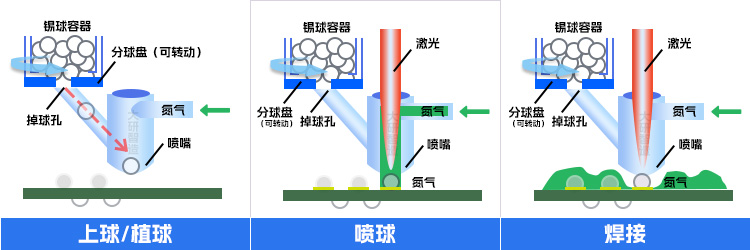

激光錫絲自動焊接:

步驟一:與上述錫膏焊接步驟一致,有人工自動上料;

步驟二:與上述錫膏焊接步驟基本一致,唯一不同的是:上錫和焊接基本在同一時間完成。

步驟三:將料盤上的產(chǎn)品移動至上錫焊接工位,出錫量的多少可根據(jù)軟件程序控制,由激光將錫絲熔化,熔化后的錫絲使元件引腳焊接到電路板上,最后移至人工下料工位下料。

審核編輯 黃宇

-

電路板

+關注

關注

140文章

4971瀏覽量

98244 -

引腳

+關注

關注

16文章

1204瀏覽量

50668 -

激光焊接

+關注

關注

3文章

490瀏覽量

21074

發(fā)布評論請先 登錄

相關推薦

薄板拼焊激光焊接工藝

激光焊接工藝有哪些?

激光釬焊技術:電路板制造的精密焊接新紀元

LED驅(qū)動芯片的引腳功能主要包括哪幾種?

激光錫膏焊接的優(yōu)勢:電路板pcb銅柱如何焊接?

斷路器有哪幾種

電路板散熱方式有哪幾種

電路板測試方法有哪幾種

焊接工藝對機器人的要求有哪些

【新手指南】自己焊接pcb電路板需要哪些工具

光纖激光焊接機:現(xiàn)代焊接工藝的變革引領者

電路板引腳的激光焊接工藝有哪幾種?

電路板引腳的激光焊接工藝有哪幾種?

評論