來源:小牛機器人

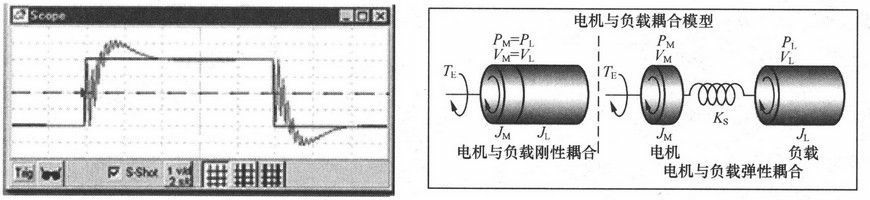

電機在其固有頻率下運行會產(chǎn)生振蕩。當(dāng)然,其固有頻率會遠(yuǎn)遠(yuǎn)高于最大頻率,但是在安裝了機械設(shè)備后,整個系統(tǒng)的固有頻率就會發(fā)生改變,很有可能會出現(xiàn)在電機最大轉(zhuǎn)速范圍內(nèi),因此很可能會使系統(tǒng)不穩(wěn)定。另外,電機應(yīng)該盡量安裝在堅硬的平臺上,否則額外的彈性可能會給電機帶來振顫。在裝配過程中需要注意以下條件:

①機械傳動成分(齒輪箱、聯(lián)軸器、傳送帶等);

②安裝平臺的硬度;

③電機根部與法蘭安裝的硬度;

④電機本身重量;

⑤負(fù)載量與電機轉(zhuǎn)動慣量比;

⑥電機與機械系統(tǒng)的阻尼特性;

⑦安裝類型與位置(IM B14、IM V18/19、IM B35);

⑧電機的重量分布,如軸高、軸長等。

選擇電機的基本原則

選擇電機時,有以下幾條基本原則。

(1)當(dāng)量匹配

系統(tǒng)要求精度由單位定位長度反饋回的脈沖數(shù)以及驅(qū)動器的倍頻能力決定,即以下公式成立: 單位長度/(單位長度對應(yīng)脈沖數(shù)×驅(qū)動器倍頻數(shù))<系統(tǒng)要求精度

(2)慣量匹配

由于負(fù)載的慣量與減速比都會影響整個系統(tǒng)的動態(tài)響應(yīng)特性,為此,選擇合適的減速比是優(yōu)化系統(tǒng)的關(guān)鍵。在選擇減速箱時,既要考慮到力矩的因素,也要考慮到慣量的匹配,通常認(rèn)為最佳的慣量比(折合到電機軸上的負(fù)載慣量/電機慣量)為1。當(dāng)慣量比小于4時,可以得到高性能的動態(tài)響應(yīng)。電機與負(fù)載的連接通常有軸連接器、齒輪箱、鏈條皮帶等方式,這種連接結(jié)構(gòu)構(gòu)成一個二自由度系統(tǒng),大慣量比會給系統(tǒng)帶來諧振。負(fù)載慣量與電機慣量比的影響如下圖所示。

負(fù)載慣量與電機慣量比的影響

避免慣性失配的方法之一是在允許的范圍內(nèi)提高齒輪比或滾珠間距,這樣做能夠減輕負(fù)載慣性對電機的影響。選擇電機的同時也要考慮選擇適當(dāng)?shù)凝X輪比和滾珠間距,當(dāng)然也不能忘記考慮電機的大小。

(3)力矩匹配

峰值力矩:由負(fù)載與電機的轉(zhuǎn)動慣量之和以及最大加速度決定。額定力矩:由負(fù)載與電機的轉(zhuǎn)動慣量之和以及應(yīng)用中的速度曲線決定。頻繁啟動的伺服設(shè)備則需要更大輸出能力的電機。

(4)速度匹配

額定轉(zhuǎn)速:根據(jù)系統(tǒng)的機械結(jié)構(gòu)以及速度的需求來確定。最大轉(zhuǎn)速:要充分考慮到電機最大轉(zhuǎn)速與輸出扭矩的關(guān)系,同時要保證最大轉(zhuǎn)速遠(yuǎn)離系統(tǒng)諧振點。

電機容量的計算步驟

電機容量的計算步驟如下。

①確定系統(tǒng)的控制要求:位置控制或速度控制。

②確定系統(tǒng)的技術(shù)要求:最大轉(zhuǎn)速、速度位置曲線。

③確定電機機械傳動結(jié)構(gòu)與減速比。

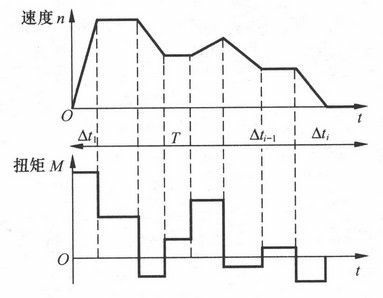

④根據(jù)以下數(shù)據(jù)計算機械參數(shù),包括負(fù)載慣量、負(fù)載平均力矩、峰值力矩,然后將所有力矩折合到電機側(cè)。電機的速度—扭矩曲線如下圖所示。

負(fù)載質(zhì)量。

驅(qū)動輥的直徑。

摩擦力。

機械效率。

傳輸路徑。

最大速度。

最大加速度與最大減速度。

運行停止周期。

⑤根據(jù)以上數(shù)據(jù)計算電機的特征參數(shù),選定電機并根據(jù)4個原則進行檢驗。

⑥驗證溫升,確定其冷卻方式。

電機的速度—扭矩曲線

審核編輯:湯梓紅

-

機器人

+關(guān)注

關(guān)注

212文章

28910瀏覽量

209657 -

電機

+關(guān)注

關(guān)注

143文章

9139瀏覽量

147005 -

諧振頻率

+關(guān)注

關(guān)注

2文章

45瀏覽量

17065 -

機械設(shè)備

+關(guān)注

關(guān)注

0文章

359瀏覽量

19268

原文標(biāo)題:電機的諧振頻率、選擇電機的基本原則、電機容量的計算步驟

文章出處:【微信號:旺材伺服與運動控制,微信公眾號:旺材伺服與運動控制】歡迎添加關(guān)注!文章轉(zhuǎn)載請注明出處。

發(fā)布評論請先 登錄

相關(guān)推薦

選擇電機的基本原則 電機容量的計算步驟

選擇電機的基本原則 電機容量的計算步驟

評論