摘 要:

CAN總線技術已在汽車上廣泛應用,隨著新能源車型以及自動駕駛技術的推廣,總線問題也對汽車的安全帶來風險挑戰(zhàn),本文從系統(tǒng)角度對CAN總線的電氣、EMC、硬件以及軟件等相關設計進行梳理,結合現(xiàn)有總線系統(tǒng)設計經(jīng)驗進行分析與總結。

01汽車總線技術發(fā)展與挑戰(zhàn)

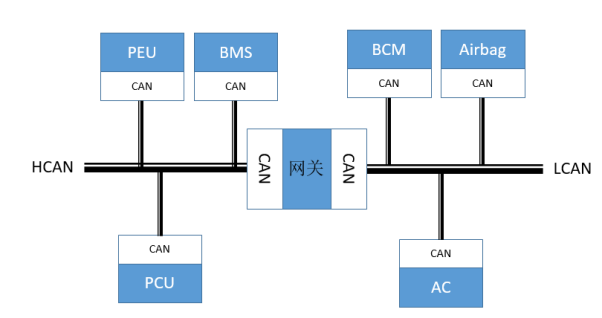

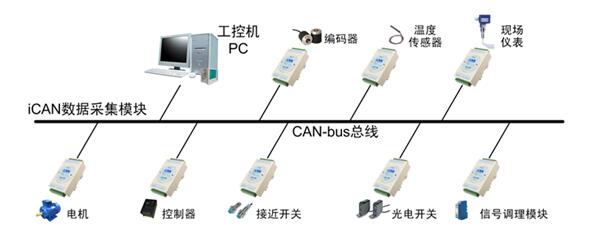

汽車CAN總線技術起源于BOSCH公司,為了解決當時汽車電控模塊增多帶來的布線空間矛盾、信號抗干擾能力差、汽車重量增加等諸多問題而誕生的。CAN總線實現(xiàn)了總線上的信息共享,大大減少了汽車的線束,見圖1所示。

圖1 汽車CAN系統(tǒng)結構示意圖

隨著汽車電控模塊對高速率通信的需求日益增加,高性能通信系統(tǒng)必須縮短耗時的任務,BOSCH聯(lián)合其他專家合作開發(fā)了CANFD規(guī)范,并在2012年第13屆國際CAN會議上正式推出,后續(xù)CANFD技術在整車設計上得到廣泛應用。

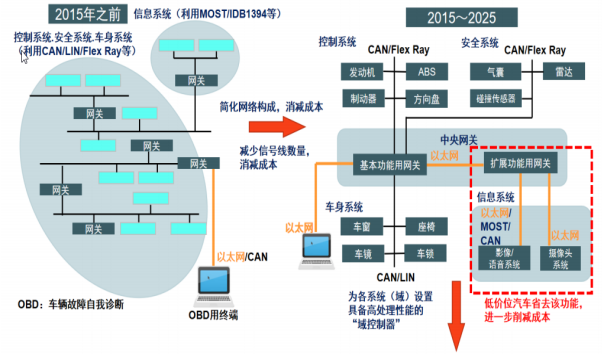

隨著新能源與智能網(wǎng)聯(lián)汽車的飛速發(fā)展,LIN、CAN等現(xiàn)有CAN總線通信方式已無法滿足整車網(wǎng)絡通信需求;而FlexRay、MOST因成本高、應用復雜,僅用于高端豪華品牌。未來車載網(wǎng)絡將會發(fā)展成為基于域控制器的混合車載網(wǎng)絡架構:以太網(wǎng)將成為主干網(wǎng)絡,傳統(tǒng)CAN/CANFD、LIN將繼續(xù)在低容量通訊場景下使用,如圖2所示。

圖2 未來車載網(wǎng)絡發(fā)展趨勢

從上述發(fā)展趨勢來看,CAN總線在應用上具有性價比高且技術成熟的特點,因此,CAN總線在當前汽車設計中依舊占有重要位置。但是,現(xiàn)在汽車的制動系統(tǒng)、自動駕駛輔助系統(tǒng)、電池電驅系統(tǒng)間都是通過總線進行通訊,當出現(xiàn)總線節(jié)點丟失、總線BUS OFF等總線故障時,都會對汽車的動力、制動、高壓輸出帶來巨大的影響。因此,汽車企業(yè)要嚴謹對待總線問題帶來的風險,有必要探討如何通過設計確保總線系統(tǒng)的可靠性。

本文通過以下四方面來闡述汽車總線系統(tǒng)的可靠性相關設計:

1)電氣特性設計

2)EMC設計

3)軟件設計

4)硬件設計

02與總線系統(tǒng)有關的電氣特性設計

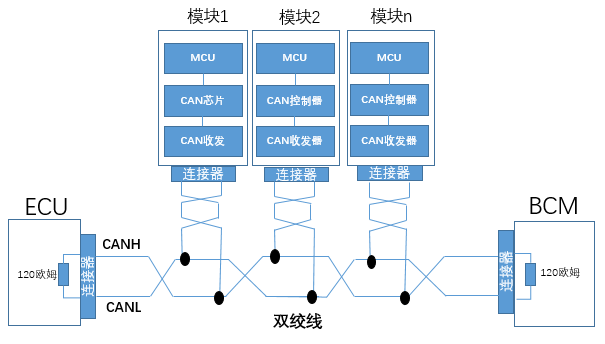

CAN總線由CAN控制器、CAN收發(fā)器、數(shù)據(jù)傳輸線、數(shù)據(jù)傳輸終端等組成。圖3為某品牌汽車PCAN總線拓撲結構示意圖,該CAN總線傳輸速率為500kbps,圖中CAN控制器、CAN收發(fā)器、120歐姆的終端電阻均集成在模塊中,其中,120歐姆終端電阻集成在ECU和BCM模塊中,數(shù)據(jù)傳輸線為雙絞線,CAN總線主干為ECU-BCM間總線,支線為模塊到主干間總線。

圖3 PCAN總線拓撲結構示意圖

CAN總線的電氣特性包括差分信號、終端電阻和傳輸速率等方面:

1)差分信號:CAN總線通過雙絞線實現(xiàn)差分信號通信,兩根導線之間傳遞的是正反相位信號。這種方式可以有效地減少干擾和噪聲,并提高數(shù)據(jù)傳輸?shù)目煽啃浴?/p>

2)終端電阻:CAN總線必須在主干兩端分別安裝一個120歐姆的終端電阻,確保信號的正確傳輸。這種電阻可以防止信號在總線上反射和干擾。

3)傳輸速率:CAN總線的標準傳輸速率最高為1 Mbps,但也可以選擇其他速率(如500 kbps、250 kbps等);而CANFD可以選擇2 Mbps或者5Mbps,傳輸速率越高,數(shù)據(jù)傳輸?shù)乃俣仍娇欤矔黾涌偩€的復雜性和成本。

在汽車設計時,EE架構方案中明確CAN總線的類型(CAN/CANFD)和傳輸速率,可根據(jù)架構設計原則確認總線的節(jié)點數(shù)量、總線負載率進行選定。

總線拓撲結構設計對總線的可靠性非常重要。在拓撲結構設計時,需要考慮總線長度、信號傳輸質量等因素,以保證總線的穩(wěn)定性和可靠性。

雙絞線的衰減應通過總線系統(tǒng)主線和支線長度以及支線間的距離進行重點控制,目前CAN和CANFD的主線長度不超過40m,各整車廠的支線和支線間的間距長度要求有所差異,必須按各廠尺寸要求執(zhí)行。

終端電阻可根據(jù)總線拓撲和模塊平臺化,以及配置情況結合成本因素考慮終端電阻集成在哪個模塊中,如圖3所示,為確保數(shù)據(jù)的正確傳輸,在總線的兩端的ECU和BCM模塊中,分別安裝終端電阻。

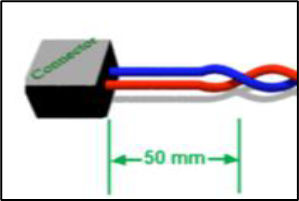

為保證數(shù)據(jù)傳輸線路差分信號的抗干擾能力,線束中總線雙絞線必須滿足絞距要求以及退絞尺寸要求。雙絞線絞距推薦每米的對絞個數(shù)有33個以上,雙絞線到連接器尾部退絞尺寸推薦不超過50mm,如圖4所示。

圖4 雙絞線的退絞尺寸要求

對于CANFD數(shù)據(jù)傳輸線路,雙絞線的特性阻抗推薦選擇100Ω左右,電容推薦控制50pF/m左右。

同時,總線上各模塊插座和對接的線束連接器應確保連接可靠,設計時應選用成熟可靠,通過驗證的模塊端插座和連接器,確保總線電氣連接的可靠性。

在車輛樣車驗證階段,容易出現(xiàn)線束供應商制造問題導致總線故障。如總線雙絞線未按整車廠要求執(zhí)行,總線上的差分信號往往被干擾,總線出現(xiàn)錯誤幀,嚴重時出現(xiàn)總線BUS OFF故障,整車廠應在線束供應商制造環(huán)節(jié)進行嚴格管控。

03與總線系統(tǒng)有關的EMC設計

EMC設計是指電磁兼容性設計,目的是使電子設備在正常工作時對周圍環(huán)境不會產(chǎn)生干擾,也不受外界干擾影響。以下是EMC設計的基礎概念:

1)電磁場:由電荷或電流引起的物理現(xiàn)象,可分為靜電場和電動場;

2)輻射:任何發(fā)出電磁波的過程都稱之為輻射,包括天然輻射和人造輻射;

3)抗輻射:通過采取合適的措施,使設備能夠抵御外部輻射干擾;

4)屏蔽:隔離電路與外界電磁場的方法,一般使用金屬材料進行屏蔽;

5)地線:連接設備到地面,起到排除噪聲和保護設備的作用。

新能源車輛的CAN總線信號容易受外界的EMC干擾影響,會產(chǎn)生錯誤幀,嚴重時會出現(xiàn)BUS OFF故障。對于EMC導致總線故障的失效模式,存在以下原因:

1)總線雙絞線絞合不符合線束工藝要求;

2)總線線路短路問題或竄路;

3)高壓線屏蔽線屏蔽不良;

4)高壓線接頭和部件接口不匹配。

該類故障可以通過示波器讀取總線電壓波形,CANOE設備讀取錯誤幀,采取頻譜儀測試EMC干擾進行同步測試判定。

以下故障為例,在某車型項目開發(fā)過程中,由于高壓線接頭和部件接口不匹配,試驗車在行駛過程中,車輛模塊報總線BUS OFF故障,儀表故障燈點亮并提示,車輛動力丟失。更換優(yōu)化后的高壓線(帶高壓連接器)后,總線故障消失。

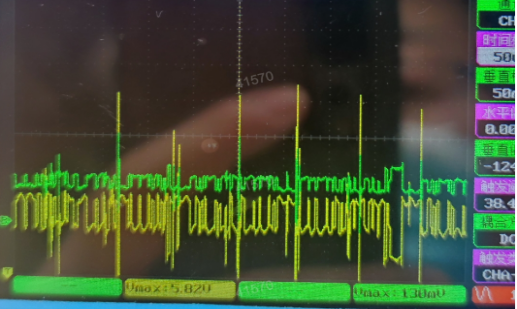

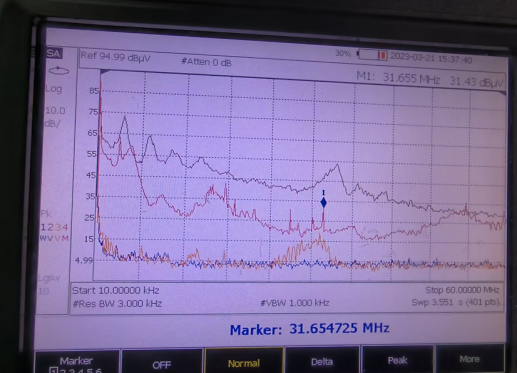

上述總線故障中,總線波形被干擾后出現(xiàn)多個異常的峰值電壓波形,如圖5所示;圖6為頻譜儀測試波形,最大值已經(jīng)超過50dB,而正常的EMC環(huán)境應控制在30dB以下;結合CANOE設備讀取的錯誤幀,三者出現(xiàn)異常的時刻是同步,因此,可以通過這種診斷方法有效判斷總線EMC干擾故障。

圖5 總線波形受EMC干擾時的波形(受干擾的峰值波形)

圖6 頻譜儀測試的波形

EMC設計中,應嚴格執(zhí)行以下四方面要求,增強整車抗干擾能力:

1)模塊和高壓零部件必須滿足EMC要求;

2)模塊的接地滿足設計要求;

3)高壓線與部件的高壓接口進行匹配驗證,確認接口匹配滿足要求;

4)高壓屏蔽線的壓接工藝滿足線束制造要求。

04與總線系統(tǒng)有關的軟件設計

CAN總線節(jié)點間通訊協(xié)議的實現(xiàn)對于整個系統(tǒng)的穩(wěn)定性和可靠性具有重要的影響。

其重要性主要體現(xiàn)在以下四個方面:

1)保證數(shù)據(jù)的實時性:CAN總線的數(shù)據(jù)傳輸速率較快,可以實現(xiàn)毫秒級別的響應時間,因此在控制和監(jiān)測系統(tǒng)中廣泛使用。節(jié)點間通訊協(xié)議的實現(xiàn)需要保證數(shù)據(jù)的實時性,否則會影響系統(tǒng)的響應速度和控制精度。

2)確保通訊的可靠性:在汽車各種工況環(huán)境中,CAN總線常常處于噪聲干擾和電磁干擾等復雜的環(huán)境中,節(jié)點間通訊協(xié)議的實現(xiàn)需要采用合適的錯誤檢測和糾正機制,確保通訊的可靠性。

3)提高系統(tǒng)的安全性:在汽車設計中,CAN總線被廣泛應用于安全相關的系統(tǒng)中,例如制動系統(tǒng)、駕駛員輔助系統(tǒng)等。節(jié)點間通訊協(xié)議的實現(xiàn)需要采用適當?shù)陌踩胧_保系統(tǒng)的安全可靠。

4)降低開發(fā)成本:節(jié)點間通訊協(xié)議的實現(xiàn)可以通過使用已有的通信協(xié)議棧和驅動程序等方式,減少開發(fā)人員的工作量,降低開發(fā)成本和時間。

在設計中,CAN總線節(jié)點間通訊協(xié)議的實現(xiàn)需要考慮到網(wǎng)絡拓撲結構、傳輸速率、錯誤檢測和糾正機制、安全性等多個因素。目前,市場上有很多成熟的CAN總線通信協(xié)議棧和應用程序,可以根據(jù)應用需求進行選擇和定制。

總線設計可通過以下設計來提升的總線系統(tǒng)的可靠性。

1)數(shù)據(jù)鏈路層錯誤控制

數(shù)據(jù)鏈路層錯誤控制是指通過校驗、重傳等方式,確保數(shù)據(jù)在傳輸過程中不會發(fā)生錯誤。其中,CRC(循環(huán)冗余校驗)是一種常用的校驗方式,可以檢測出數(shù)據(jù)是否發(fā)生了位錯或字節(jié)錯等錯誤。

2)總線的冗余機制

為提高總線系統(tǒng)的可靠性,可以采用冗余機制。例如,在CAN總線中采用了冗余的消息序列號、CRC校驗等機制,以確保數(shù)據(jù)傳輸?shù)恼_性。

3)容錯設計

容錯設計是指在系統(tǒng)設計中考慮到可能出現(xiàn)故障的情況,并采取相應的措施以確保系統(tǒng)的穩(wěn)定性。例如,在汽車電子系統(tǒng)中,采用了雙路CAN總線設計,即兩條CAN總線同時工作,一旦某個總線發(fā)生故障,另外一個總線可以繼續(xù)工作,從而保證系統(tǒng)的可靠性。

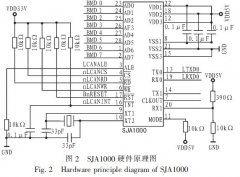

05與總線系統(tǒng)有關的硬件設計

CAN總線的硬件設計包括以下幾方面:

1)總線選擇:在硬件設計中,需要根據(jù)系統(tǒng)需求和設備接口來選擇合適的總線類型。不同總線類型的特點和應用場景不同,根據(jù)實際的需求在設計時進行選用。

2)總線接口電路設計:總線接口電路是指將CPU或其他芯片與總線連接的電路。在設計總線接口電路時,需要考慮時序、電氣特性、信號干擾等因素,以保證總線通信的正確性和穩(wěn)定性。

3)總線控制電路設計:總線控制電路是指控制總線數(shù)據(jù)傳輸和訪問的電路。在設計總線控制電路時,需要考慮總線協(xié)議規(guī)范、時序、信號完整性等因素,以確保總線能夠正常工作。

對于電控模塊的硬件開發(fā),開展總線設計一般有以下四個步驟:

步驟1:確定系統(tǒng)需求和設備接口,選擇合適的總線類型。

步驟2:設計總線接口電路,完成與CPU或其他芯片的連接。

步驟3:設計總線控制電路,保證總線能夠正常工作。

步驟4:進行仿真驗證和實驗測試,不斷優(yōu)化總線設計,以達到最好的性能和可靠性。

硬件設計中,提升總線穩(wěn)健性的設計包括以下幾個方面:

1) 采用成熟可靠的電器元件,以確保使用的電器元件符合規(guī)范和性能要求:在設計中選用高品質的元器件,如高質量的電容、電阻、晶振等,可以提高系統(tǒng)穩(wěn)定性和抗干擾能力。

2)應遵循以下要求PCB布局要求上:

a)降低信號線的長度,以減少噪聲和干擾。

b)防止信號線間的交叉和平行,以減少串擾。

c)增加電源和地線的寬度,降低電阻和電感。

d)在信號線旁添加屏蔽,以減少干擾和噪聲。

3) 使用適當?shù)碾娮韬碗娙荨k娮韬碗娙莸恼_使用可以幫助穩(wěn)定CAN總線的信號,并減少噪聲和抖動。如在終端上使用適當?shù)慕K端電阻,可以消除反射并穩(wěn)定信號。

4) 在CAN總線連接器中使用適當?shù)倪^濾器,以減少EMI(電磁干擾)。

5) 在CAN總線電路板上添加適當?shù)?a href="http://www.1cnz.cn/tags/保護電路/" target="_blank">保護電路,以保護總線免受靜電放電和過壓的影響。

6) 使用CAN總線收發(fā)器,用于CAN總線的隔離、緩沖和信號放大等操作,有效減少總線發(fā)送和接收過程中由于信號失真導致的錯誤發(fā)生率。從而提升總線設計的可靠性。

上述硬件設計使得CAN總線更加可靠,并提高了汽車系統(tǒng)的性能和安全性。

06總結

CAN總線系統(tǒng)的可靠性受到內外多種部因素影響,必須從系統(tǒng)層面把相關設計要求傳遞到各個設計環(huán)節(jié),并有效貫徹執(zhí)行,才能有效提升CAN總線系統(tǒng)的可靠性。

本文歸納了對總線系統(tǒng)EE架構設計、EMC設計、模塊的軟件/硬件、線束的總線拓撲設計/線束設計/連接器設計進行了分析。

另外,本文只從系統(tǒng)層面簡單闡述了對CAN總線可靠性有影響的相關設計,初步探討相關設計方法,未能深入討論具體設計細節(jié),上述的設計均是需要大量的設計規(guī)范和設計經(jīng)驗進行支撐和保證的,后續(xù)有待我們進一步挖掘和探討。

來源:線束中國

審核編輯:湯梓紅

-

CAN總線

+關注

關注

145文章

1946瀏覽量

130726 -

總線通信

+關注

關注

0文章

49瀏覽量

11829 -

總線系統(tǒng)

+關注

關注

0文章

24瀏覽量

10072 -

自動駕駛

+關注

關注

784文章

13784瀏覽量

166388

原文標題:汽車CAN總線系統(tǒng)的挑戰(zhàn)與設計

文章出處:【微信號:談思實驗室,微信公眾號:談思實驗室】歡迎添加關注!文章轉載請注明出處。

發(fā)布評論請先 登錄

相關推薦

基于DSP的高低速CAN總線汽車控制系統(tǒng)設計

汽車電子與汽車CAN總線網(wǎng)絡實驗開發(fā)系統(tǒng)

汽車CAN總線技術

汽車電子與CAN總線-汽車車身網(wǎng)絡系統(tǒng)

汽車CAN總線系統(tǒng)原理、設計與應用

詳解汽車CAN總線

怎么實現(xiàn)基于CAN總線的電動汽車控制系統(tǒng)設計?

基于CAN總線的汽車電子檢測系統(tǒng)

汽車CAN總線系統(tǒng)原理設計與應用

CAN總線概述及應用_CAN總線的應用案例(汽車CAN總線應用)

汽車CAN總線系統(tǒng)的挑戰(zhàn)與設計

汽車CAN總線系統(tǒng)的挑戰(zhàn)與設計

評論