隨著鋰電池行業的快速發展,鋰電池的應用場景不斷擴大,成為人們生活和工作中不可缺少的能源設備。

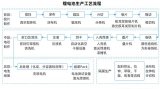

說到定制鋰電池廠家的生產工藝,鋰電池生產工藝主要包括配料、涂布、片材、準備、卷繞、脫殼、軋制、烘烤、注液、焊接等。下面為大家介紹一下鋰電池制造工藝的要點。

目錄:

陰極配料

陽極配料

涂層

陰極片

陽極片

陰極片制備

陽極片制備

卷

炮擊

軋制

電芯烘烤

液體注射

焊接

陰極配料

鋰電池正極由活性材料、導電劑、粘結劑等組成。

首先,確認并烘烤原材料。一般情況下,導電劑需要在≈120℃下烘烤8小時,粘結劑PVDF需要在≈80℃下烘烤8小時。活性物質(LFP、NCM等)是否需要烘干取決于原料狀態。目前,一般鋰電池車間要求溫度≤40℃,濕度≤25%RH。

干燥完成后,需要預先配制PVDF膠液(PVDF溶質,NMP溶液)。PVDF膠的質量對電池的內阻和電氣性能至關重要,而影響施膠的因素包括溫度和攪拌速度。

溫度越高,膠水的泛黃會影響附著力。如果攪拌速度太高,膠水很容易損壞。比轉速取決于分散盤的大小。一般情況下,分散盤的線速度為10—15m/s(對設備的依賴性很高)。這時要求攪拌罐打開循環水,溫度應≤30℃。

配料陰極漿料。這時候就需要注意加料的順序了。先加入活性物質和導電劑,慢慢混合,再加入膠水。加料時間和加料比例也必須根據鋰電池的制造工藝嚴格執行。

其次,要嚴格控制設備的公轉和轉速。一般情況下,分散線速度應在17m/s以上。這取決于設備的性能。不同廠家差別很大。同時控制攪拌的真空度和溫度。

在這一階段,需要定期檢測漿料的粒度和粘度,而粒度和粘度與固含量、材料性能、加料順序和鋰電池制造工藝密切相關。此時,常規工藝要求溫度≤30℃,濕度≤25%RH,真空度≤0.085 m pa。

將漿料輸送到輸送罐或涂裝車間。漿液輸送出來后,需要進行篩分。目的是過濾大顆粒、沉降和去除鐵磁性等物質。大顆粒影響鍍層,可能導致電池自放電過度或短路的危險;漿料中過多的鐵磁性物質可能導致電池自放電過度等缺陷。

本鋰電池生產工藝要求:溫度≤40℃,濕度≤25%RH,篩網目數≤100目,粒徑≤15um。

陽極配料

鋰電池正極由活性材料、導電劑、粘結劑和分散劑組成。

第一,原材料的確認。傳統的陽極系統是一種水基混合工藝(溶劑是去離子水),因此對原材料沒有特殊的干燥要求。這種鋰電池制造工藝要求去離子水的電導率≤1us/cm。車間的要求是:溫度≤40℃,濕度≤25%相對濕度。

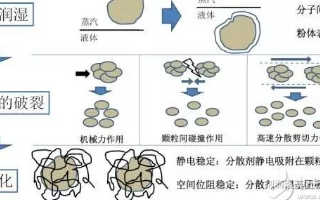

準備膠液。原材料確定后,首先配制膠液(由CMC和水組成)。此時,將石墨C和導電劑倒入混合器中進行干混。

由于干混過程中顆粒擠壓摩擦和生熱嚴重,建議不要抽真空和打開循環水。低速為15~20rpm,刮研周期為2~3次,間隔≈15min。

將膠液倒入攪拌機中,開始抽真空(≤-0.09 m pa)。低速刮削循環15~20轉/分為2次,然后調節轉速(低速35轉/分,高速1200~1500轉/分),并運行15min~60min,具體視各廠家濕法工藝而定。最后,將SBR倒入混合器中。

建議低速攪拌,因為丁苯橡膠是長鏈聚合物。如果長時間速度過快,分子鏈很容易斷裂而失去活性。建議低速為35—40轉/分,高速為1200~1800轉/分,為10—20分鐘。

測試粘度(2000~4000m Pa.s)、粒度(35um≤)、固含量(40~70%)、真空度和篩(≤100目)。具體的工藝值將根據材料的物理性能和混合工藝而有所不同。車間要求溫度≤30℃,濕度≤25%RH。

涂層

陰極涂層

這種鋰電池制造工藝是將陰極漿料擠出或噴涂在鋁集流體的AB面上,單面密度≈20~40 mg/cm2(三元鋰電池型),涂層烘箱溫度一般在4—8節以上,各段烘烤溫度根據實際需要在95℃—120℃之間調節,以避免烘烤開裂時出現橫向裂紋和溶劑滴落。

轉印涂布輥速比為1.1-1.2,間隙位置減薄20-30um,避免拖尾導致極耳位置過度壓實,導致電池循環過程中鋰析出。

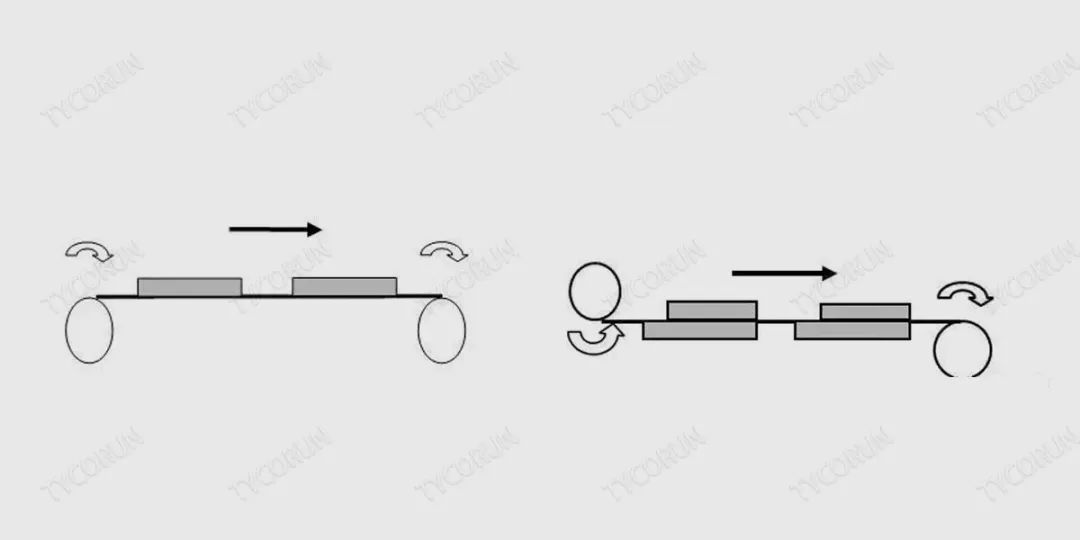

涂層水分≤2000-3000ppm(視材料和工藝而定)。車間內陰極溫度應≤30℃,濕度應≤25%。原理圖如下:

涂布帶示意圖

陰極和陽極涂層極片

陽極涂層

這種鋰電池制造工藝意味著將陽極漿料擠壓或噴涂在銅集流體的AB表面上。一邊的密度是10~15毫克/平方厘米涂層烘箱的溫度通常為4-8段(或以上),每段的烘箱溫度為80℃~105℃根據實際需要進行調整,避免出現烘烤裂縫和水平裂縫。

轉印輥速比為1.2-1.3,間隙減薄10-15um,涂敷速度≤3000ppm,車間陽極溫度≤30℃,濕度≤25%。

陰極片

陰極涂層干燥后,需要在處理時間內對準輥。壓路機用于壓緊電極片(每單位體積的修整質量)。目前,鋰電池生產過程中有兩種陰極壓片方法:熱壓法和冷壓法。

熱壓具有較高的壓實度和較低的回彈率。但是,冷壓工藝相對簡單,易于操作和控制。壓路機的主要設備是達到以下工藝值,壓實密度,回彈率,延伸率。

同時,也要注意沒有脆屑、硬塊、落料、波紋邊緣等現象。在極片表面,間隙中不允許有斷裂。此時,車間環境溫度:≤23℃,濕度:≤25%。

常規材料的電流真密度:

| 物質名稱 | 真密度 | 價值單位 |

|---|---|---|

| LFP | 3.6 | g/cm3 |

| 鋁箔 | 2.7 | g/cm3 |

| LCO | 5.1 | g/cm3 |

| LMO | 4.3 | g/cm3 |

| 聚偏氟乙烯 | 1.5 | g/cm3 |

常用壓實

反彈率:一般反彈2-3um

延伸率:陰極片的厚度通常≤1.002

極片對輥原理圖

在陰極輥完成后,下一步是將整個極片分成相同寬度(對應于電池的高度)的小條。分條時,注意極片的毛刺。借助二維設備對極片的X、Y兩個方向的毛刺進行全面檢測是十分必要的。

縱向毛刺長度加工Y≤1/2H膜片厚度。車間環境溫度應≤23℃,露點應≤—30℃。

陽極片

正極片的鋰電池制造工藝與負極片的制造工藝是一樣的,只是工藝設計不同。車間的環境溫度應≤23℃,濕度應≤25%。

常用陽極材料的真密度:

| 物質名稱 | 真密度 | 價值單位 |

|---|---|---|

| 石墨 | 2.26 | g/cm3 |

| 硬質碳 | 0.8-0.9 | g/cm3 |

| 軟碳 | 1.54 | g/cm3 |

| CMC | 0.6 | g/cm3 |

| SBR | 0.9 | g/cm3 |

| 銅箔 | 8.8-8.9 | g/cm3 |

常用陽極壓實

反彈率:一般反彈4-8um

延伸率:陰極片的厚度通常≤1.002

鋰電池的陽極剝除工藝與陰極剝除工藝相似,X、Y方向的毛刺都需要控制。車間環境溫度應≤23℃,露點應≤—30℃

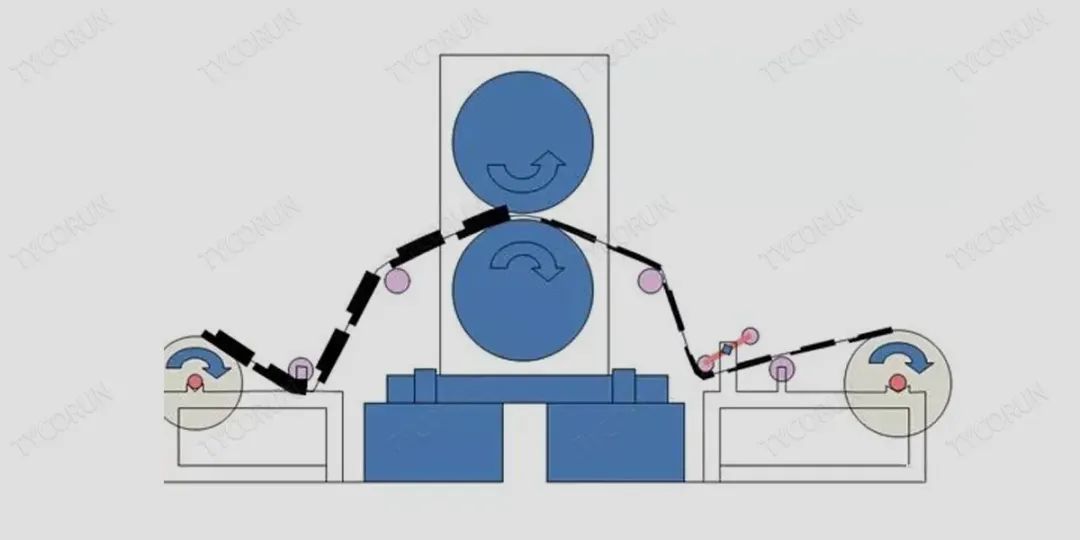

陰極片制備

剝離完成后,需要對陰極片進行干燥(120°C),然后對鋁片進行焊接,并對鋁片進行封裝。在這一過程中,需要考慮桿耳長度和成形寬度。

以** 650 設計(如18650 蓄電池)為例,露極凸耳的設計主要考慮了陰極凸耳與卷槽焊接時的合理配合。如果磁極凸耳暴露時間過長,軋制槽時極凸耳與鋼殼之間容易發生短路。

如果極耳太短,則無法焊接帽。目前,超聲波焊接頭有直線形和點形兩種,國內工藝出于過電流和焊接強度的考慮,多采用直線形。

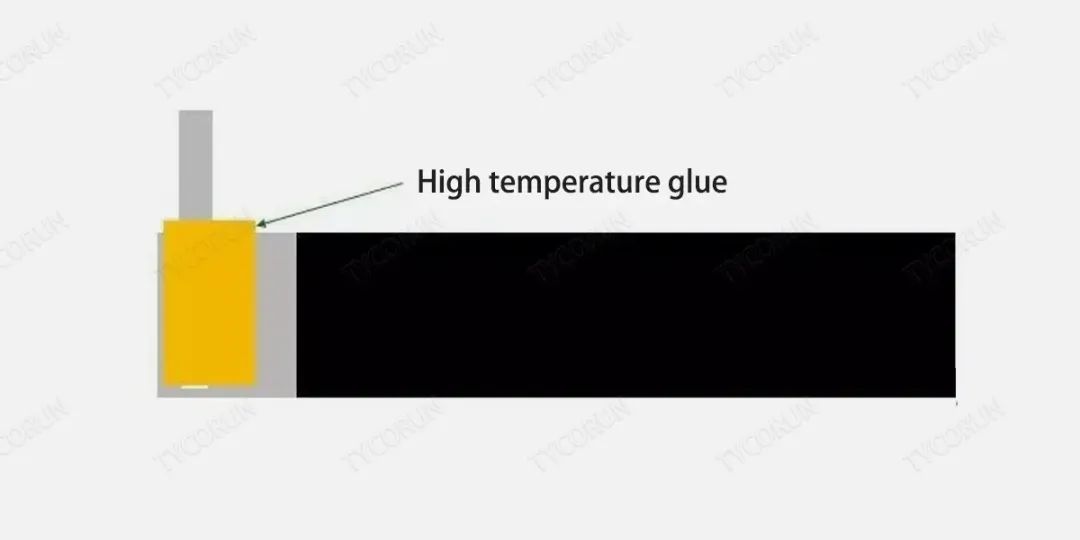

另外,用高溫膠覆蓋接線片,主要是為了避免金屬毛刺和金屬碎屑造成短路的危險。車間的環境溫度應≤23℃,露點應≤-30℃,陰極水分含量應≤500-1000ppm。

螺旋陰極焊

螺旋陰極接線片封裝

陽極片制備

陽極板需要干燥(105-110°C),然后焊接鎳片并封裝。凸耳長度和成型寬度也需要考慮。本車間環境溫度應≤23℃,露點應≤—30℃,陽極的含水率應≤500—1000ppm。

卷

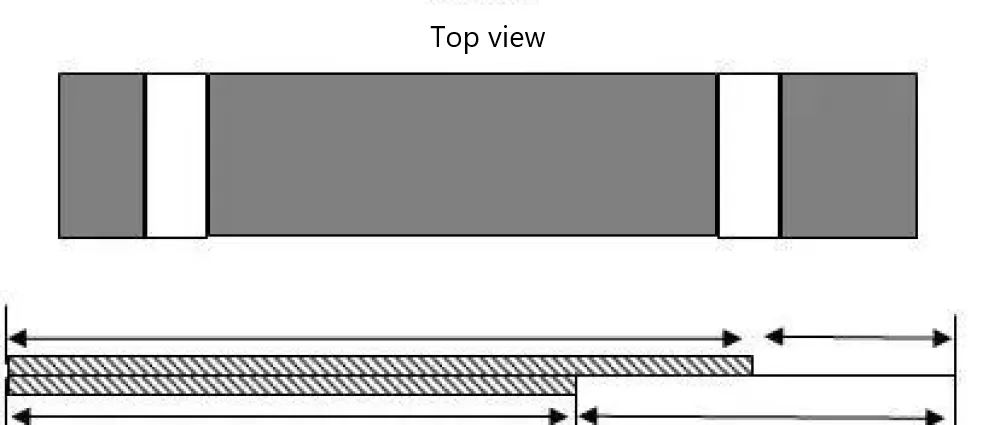

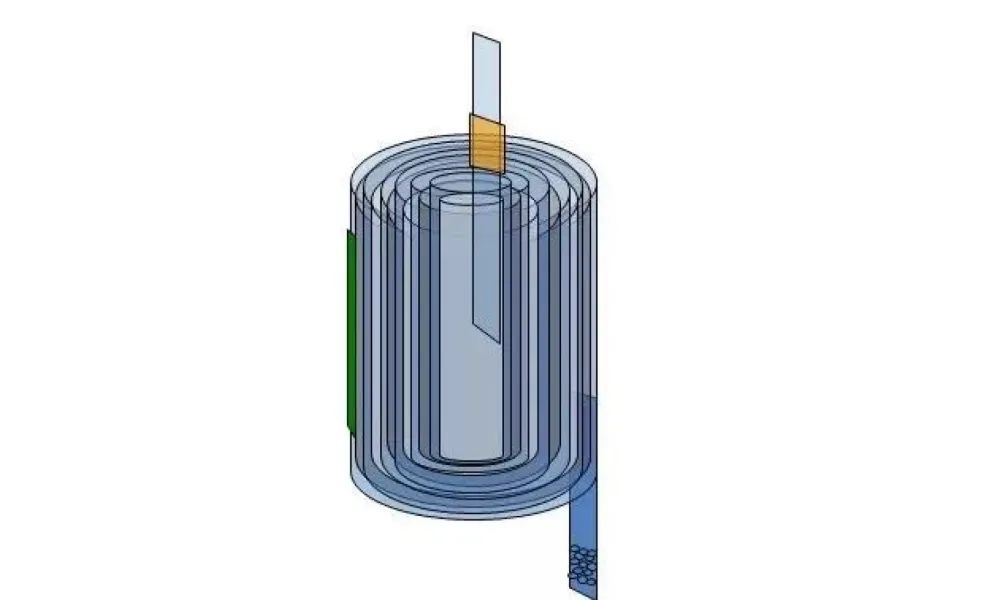

繞線是將隔板、陰極片、陽極片通過繞線機繞成單芯。其原理是用陽極包裹陰極,然后通過隔板將陰極和陽極分開。

由于常規系統的陽極是電池設計的控制電極,容量設計高于陰極,所以在形成充電時,陰極的鋰離子可以儲存在陽極的“空缺”中。繞線需要特別注意繞線張力和極片對齊。

較小的繞組張力會影響內阻和殼的插入率。而過度的張力可能會導致短路或碎片的危險。對準指的是陽極、陰極和隔板的相對位置。陽極寬度為59.5mm,陰極寬度為58mm,隔板寬度為61mm。三者在戲中對齊,避免了短路的風險。

纏繞張力一般在正張力0.08-0.15Mpa,負張力0.08 -0.15 M Pa,上隔膜張力0.08 -0.015 M pa,下隔膜張力0.08-0.15Mpa之間。具體的調整取決于設備和工藝。本車間環境溫度應≤23℃,露點應≤-30℃,含水率應≤500-1000ppm。

繞組成芯原理圖

炮擊

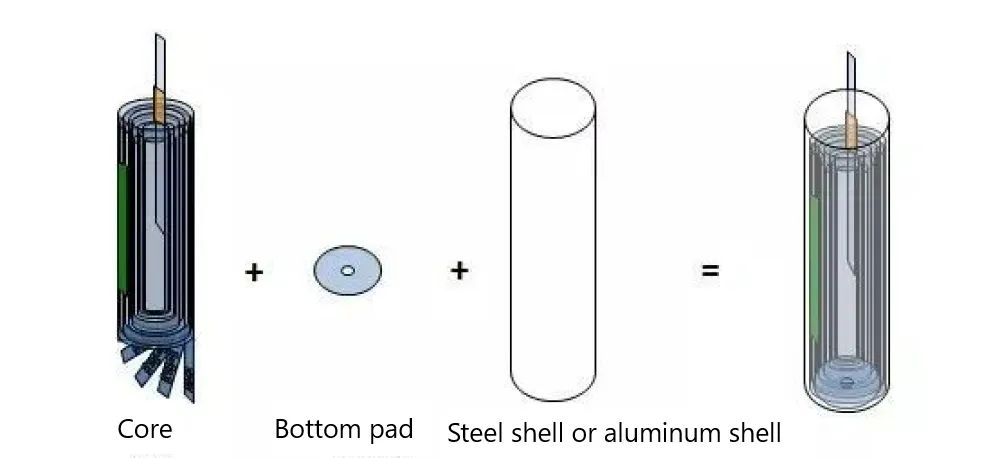

鐵芯入殼前需進行高壓試驗電壓 200 ~ 500V (以測試是否有高壓電池短路),并進行吸塵處理,進一步控制灰塵進入殼前。

鋰電池的三個主要控制點是濕氣、毛刺和灰塵。前道工序完成后,將下墊插入鐵芯底部,并將陽極片彎曲,使片面朝向鐵芯繞組銷孔,最后垂直插入鋼殼或鋁殼。以18650模型為例,外徑≈18 mm+高度≈71.5mm。

當纏繞芯截面<鋼殼內截面面積時,殼體插入率約為97%~98.5%。因為必須考慮極片的回彈值和后期注入過程中液體的滲透程度。

在與表面焊盤相同的過程中,還組裝了頂焊盤。本車間環境溫度應≤23℃,露點應≤—40℃。

炮擊示意圖

軋制

將焊針(通常由銅或合金制成)插入鐵芯的中間。常用焊接銷為Φ2.5×1.6 mm,陽極接頭焊接強度≥12N為合格。

如果太低,容易導致虛焊,內阻過高。如果過高,會很容易將鋼殼表面的鎳層焊掉,造成焊點,導致生銹、漏液等隱患。

軋制槽的簡單理解是將纏繞芯固定在殼體中而不發生振動。在此鋰電池制造過程中,必須特別注意橫向擠壓速度和縱向壓制速度的匹配,以避免在橫向速度過高的情況下切割外殼,如果縱向速度過快或影響槽高而影響密封,則槽口鎳層脫落。

有必要檢查槽深、膨脹、槽高的工藝值是否符合標準(通過實際和理論計算)。

常見的滾刀規格為1.0、1.2和1.5 mm。軋槽完成后,需要再次對整機進行抽真空,以避免金屬碎屑的產生。真空度≤-0.065 M pa,抽真空時間為1~2s。要求本車間環境溫度≤23℃,露點≤—40℃。

電芯烘烤

在圓柱形電池單元已經被軋制和開槽之后,下一個鋰電池制造過程非常重要:烘焙。在電池的生產過程中,會引入一定量的水分。果不及時將水分控制在標準之內,將嚴重影響電池的性能和安全。

一般采用自動真空烘箱進行烘烤。待烘烤的電池片擺放整齊,干燥劑應放入烘箱內,并設定好參數,升溫至85°C(以磷酸鐵鋰電池為例)。

以下是幾種不同尺寸的電池單元的烘焙標準:

| 模型 | 烘烤溫度/℃ | 烘烤時間/小時 | 陰極板含水率/PPM | 陽極片水分含量/PPM |

|---|---|---|---|---|

| 14系列 | 85 | 60 | ≤1500 | ≤1500 |

| 18系列 | 85 | 72 | ≤1200 | ≤1200 |

| 22系列 | 85 | 72 | ≤500 | ≤500 |

| 附注:設定溫度為85℃,實際溫度為85±3℃ | ||||

液體注射

這個鋰電池的制造過程是對烘烤后的電池進行濕度測試。只有在達到之前的烘焙標準后,才能進行下一步:注入電解液。

迅速將烤好的電池放入真空手套箱中,稱重,記錄重量,戴上注液杯,按設計重量加入電解液(一般進行浸液電池測試:將電池放入杯中)。

將電芯放入電解液中,浸泡一段時間,測試電池的最大吸液量(通常按實驗體積注入液體),放入真空箱抽真空(真空度≤0.09 M pa),加速電解液向電極的滲透。

幾個循環后,取出電池并稱重。計算噴射量是否滿足設計值。如果它是少的,它將需要補充它。如果比較多,就把多余的倒出來,直到符合設計要求。

手套箱環境要求溫度≤23℃,露點≤-45℃。

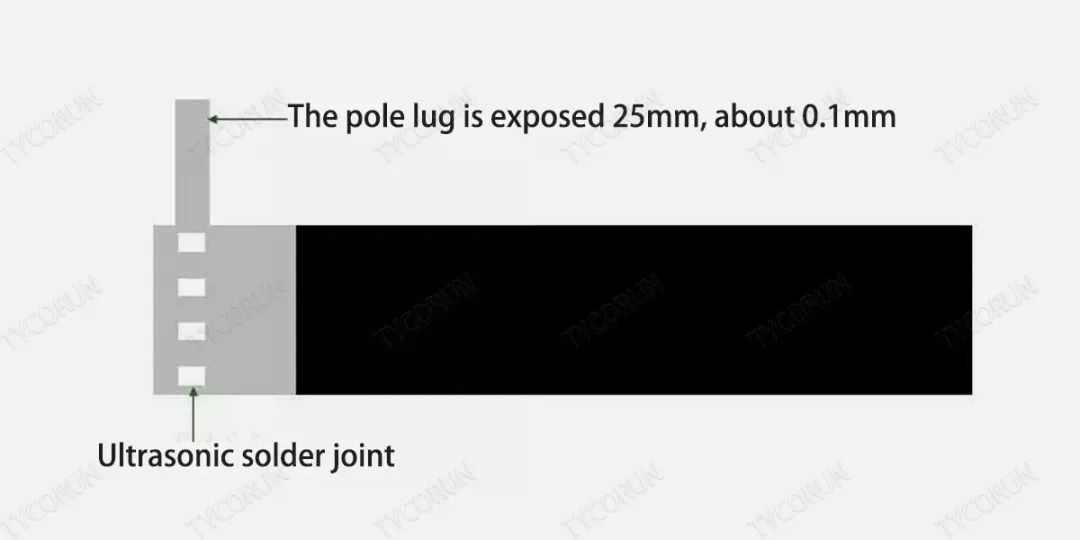

焊接

在這個鋰電池制造過程中,提前把蓋子放進手套箱,用一只手把蓋子固定在超級焊接機的下模上,另一只手握住電芯。

將蓄電池單元的陰極接線片與蓋端子接線片對齊。確認陰極凸耳與帽端凸耳對齊后,步進超聲波焊機。踩在焊機的腳踏開關上。

之后,應對電池單元進行全面檢查,以檢查接片的焊接效果。

觀察標簽是否對齊。

輕輕地拉這些凸耳,看看它們是否松了。

其帽被弱焊接的單元需要再次超級焊接。

審核編輯:湯梓紅

-

鋰電池

+關注

關注

260文章

8098瀏覽量

169943 -

焊接

+關注

關注

38文章

3114瀏覽量

59697 -

制造工藝

+關注

關注

2文章

179瀏覽量

19751 -

生產工藝

+關注

關注

1文章

31瀏覽量

9906

原文標題:鋰電池制造工藝的總體介紹(附視頻)

文章出處:【微信號:新能源汽車技術院,微信公眾號:新能源汽車技術院】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

動力型鋰電池與普通鋰電池的差別

鋰電池的優點和缺點

介紹BUCK降壓拓撲和鋰電池充電電路設計

關于聚合物鋰電池漿料干法混料工藝的分析

18650鋰電pack工藝要點是怎樣的

鋰電池保護板應該如何使用和購買

鋰電池為什么會爆炸?鋰電池爆炸的幾率有多大

鋰電池保護板使用方法和選購要點

鋰電池制造工藝的要點介紹

鋰電池制造工藝的要點介紹

評論