1 引言

電機控制器由于原來通過逆變橋調制輸出正弦波來驅動電機的設備,變成了多種功能的集合體。集成式電機控制器包括:①配電回路:為集成控制器各部分提供配電,如TM接觸器、熔斷器、電空調回路供電、電除霜回路供電等;②IGBT驅動回路:接收控制信號,驅動IGBT并反饋狀態,提供電壓隔離以及保護;③輔助電源:為控制電路提供電源,為驅動電路提供隔離電源;④DSP電路:接收整車控制指令,并提供反饋信息,檢測電機系統傳感器信息,根據指令傳輸電機控制信號。本文通過實例介紹集成式電機控制器的電氣設計方案和控制器邏輯,從點到面介紹集成方案的功能。

2 架構原理

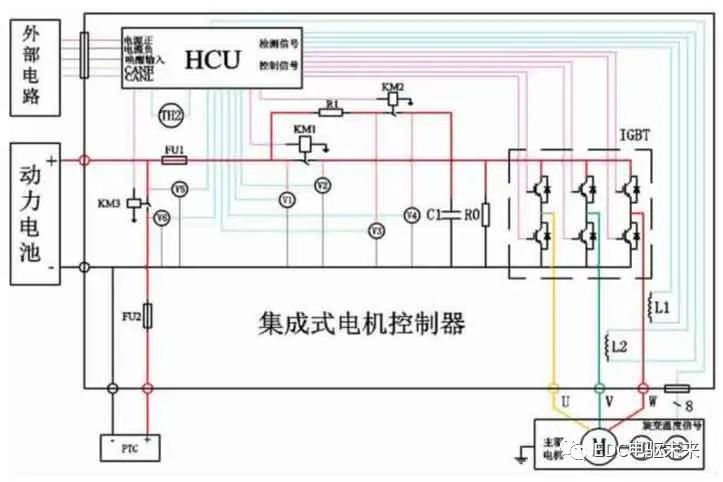

2.1 電氣架構設計

動力電池提供驅動電源,正負極高壓電從動力電池傳到集成式電機控制器,經過控制器內部的電源分配,高壓電主要分配到IGBT逆變器,把高壓直流電轉換成高壓交流電為主驅電機提供電源,另外一部分分配到輔助高壓用電器(本文示例為電除霜設備 (PTC)),為其供電。接觸器KM1、KM2與熔斷器電阻R1組成預充電路,由于集成電機控制器內部有濾波電容C1,預充電路能夠起到限制動力電池接通瞬間對濾波電容C1的充電電流,以保護IGBT逆變器不會因濾波電容C1瞬間的短路電流而損壞。電除霜設備為電感性用電器,支路電路可以直接開斷,只用一個電除霜接觸器KM3即可。

集成式電機控制器控制中樞是HCU (高壓控制單元),對于控制器外部,HCU是直接與外部電路連接的,外部電路給HCU提供低壓電源與喚醒信號,同時HCU與外部電路通過CAN通信交互傳遞控制命令與檢測信息;對于控制器內部,HCU根據霍爾傳感器 (L1、L2)、電壓傳感器 (V1、V2、V3、V4、V5、V6)、溫度傳感器(TH2) 檢測控制器電路的電氣溫度信息,查看電路狀態,同時通過接觸器控制電路開閉,已達到控制各高壓用電器的目的。HCU與主驅電機內的旋轉變壓器RS是用EXC激勵電源 (EXC-N、EXC-P)、正弦信號(SIN-N、SIN-P)、余弦信號(COS-N、COS-P) 這3組信號線相接,通過解調正余弦信號可以獲得主驅電機的角度位置信息,同時HCU通過溫度信號(temp-、temp+) 線與主驅電機內的溫度傳感器TH1相連,收集主驅電機的溫度,了解主驅電機內部溫度是否異常。集成式電機控制器高壓架構見圖1。

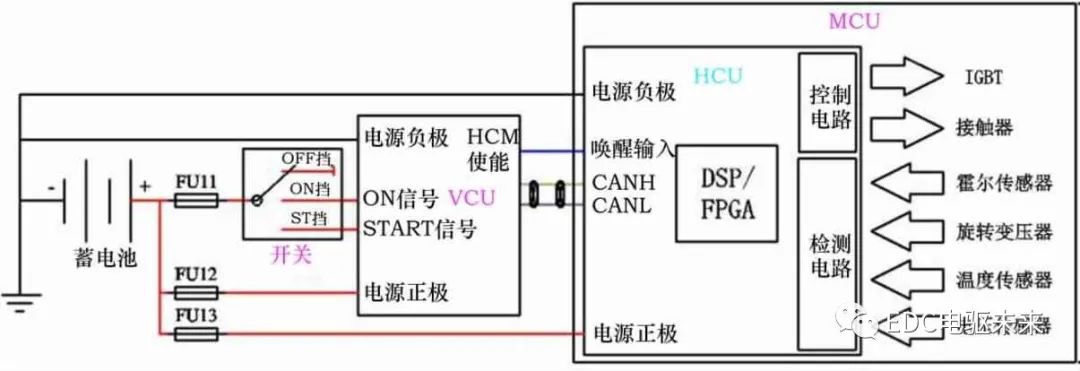

2.2 接線原理設計

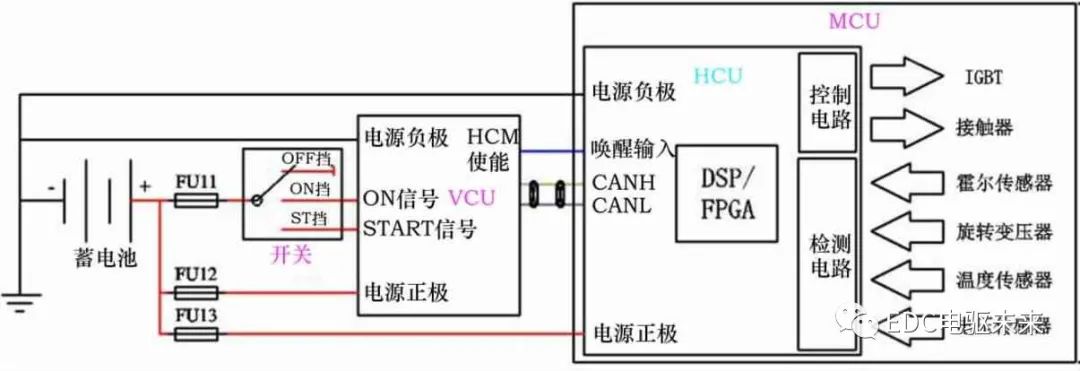

集成式電機控制器(MCU) 的低壓線束包括電源線、喚醒線、CAN線,MCU的電源線接到蓄電池,由蓄電池直接供電,當開關打到ON擋時,整車控制器 (VCU) 通過硬線給MCU提供喚醒信號,使MCU激活并自檢,讓MCU處于待命狀態;當開關打到ST擋時,VCU收到START信號,并將上高壓指令通過CAN線發到MCU,MCU控制IGBT閉合,讓整個回來處于高壓通電狀態。若整車有開電除霜功能的需求,只用在ON擋狀態下,VCU發送開啟PTC命令給MCU,MCU閉合PTC接觸器就可以。集成式電機控制器接線原理如圖2所示。

圖1 集成式電機控制器電氣架構圖

圖2 集成式電機控制器接線原理圖

3 元件選型

集成式電機控制器(MCU) 包括HCU (高壓控制單元)、IGBT逆變器、PDU (電源分配單元) 等3個部分,下面分別介紹。

3.1 HCU

HCU (高壓控制器單元) 主要由電源電路、控制芯片(DSP/FPGA) 及其外圍電路、控制電路、檢測電路、I/0電路、CAN通信電路、傳感器組成,負責檢控三合一電機控制器內部元件,以及與外部設備通信。檢測電路負責收集控制器內部霍爾傳感器(L1、L2)、電壓傳感器 (V1、V2、V3、V4、V5、V6) 發出三相電流和接觸器前后端電壓信號,用以判斷當前控制器內部元件狀態,以及收集電機內部旋轉變壓器、溫度傳感器反饋過來的旋變和溫度信號,了解電機當前狀態。控制芯片處理檢測電路收集的信號后,通過控制電路對接觸器、IGBT逆變器進行控制,以達到高壓配電和驅動電機的作用。

3.2 IGBT逆變器

IGBT逆變器是一種由半導體器件組成的電力調整裝置,主要用于把直流電力轉換成交流電力。逆變器內部由6個IGBT (絕緣柵雙極型晶體管) 組成,每一相輸出線與正負直流母線之間各連接一只IGBT功率管。為了能夠將輸入的直流電變成交流電,6個IGBT按照一定的順序,依次間隔60°循環導通或者關閉,從而形成相位差為180°的UVW三相電。

IGBT功率管常規選配核算根據GBT18488.1-2015,控制器應能承受電機峰值電流至少30s,IGBT峰值直流電流≥1.414倍電機最大相電流有效值,IGBT直流耐電壓≥1.414倍電機峰值反電動勢。

3.3 PDU

PDU (高壓電配電單元) 負責控制器內部的高壓電分配、電路保護、預充、濾波等,主要包括接觸器、熔斷器、電阻、濾波電容等。

3.3.1 接觸器

控制器選用的是直流接觸器,利用線圈流過電流產生磁場,使觸頭斷開或者閉合,從而控制負載電流通斷。其中預充電接觸器的作用是有效保護負載內部電容、熔斷器、主接觸器,防止直接上電瞬間,由于瞬間電流過大可能會造成設備損壞。

選配時注意接觸器主觸頭的額定電壓≥負載額定電壓,主觸頭的額定電流≥1.3倍負載額定電流。本控制器系統接觸器包括電機主接觸器KM1、電機預充接觸器KM2、電除霜接觸器KM3。

3.3.2 熔斷器

熔斷器對電路起到短路和過流保護的作用,熔斷器的額定電壓不得低于系統工作電壓,熔斷器的額定電流≥2倍熔斷器所在回路可允許的最大連續負載電流,本控制器系統熔斷器包括主驅電機熔斷器FU1、電除霜熔斷器FU3。

3.3.3 系統電阻與濾波電容

系統電阻包括預充電阻R1、放電電阻R0。預充電阻R1在預充電路中起限流的作用。而放電電阻R0在電源波動時防止從電容器發出的充放電電流干擾電路穩定工作,同時消耗逆變器反向導通回來的電機多余能量。

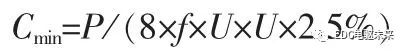

濾波電容C1是用來降低交流脈動波紋系數,抑制電源電壓的波動,使電路獲得平滑穩定的直流電壓,同時也起到儲能的作用。根據電機需求,濾波電容在使用中允許有1.2倍額定電壓值的脈沖,因此電容電壓≥電機最大反電勢/1.2。電容容值計算

式中:P——電機峰值功率;f——IGBT開關頻率;U——電池額定電壓。

4 控制策略

4.1 MCU管理功能

4.1.1 正常驅動

在行車READY下,VCU通過目標扭矩或目標轉速值控制MCU驅動車輛。

4.1.2 制動優先

在行車READY下,VCU同時檢測加速踏板APS、制動踏板BPS的輸入信號。如果檢測到APS,BPS輸入同時有效時,制動功能優先,VCU僅響應制動請求。

4.1.3 充電時禁止車輛驅動

當檢測充電連接信號有效時,VCU控制電機控制器扭矩輸出一直為0。

4.1.4 電機系統轉矩/方向控制

VCU根據加速踏板開度信號、制動踏板、擋位信號、車速信號(或電機轉速信號)、電池狀態、電機狀態,計算得出駕駛員請求扭矩。VCU通過CAN信息發送當前擋位狀態信號與扭矩命令信號給MCU,控制電機驅動車輛。

1) R擋:VCU發送正扭矩,MCU自行讓電機反轉,驅動車輪反向運動,車速不超過20km/h。

2) N擋:VCU發送零扭矩。

3) D擋:VCU發送正扭矩,驅動車輪正向運動。VCU發送負扭矩,進行電制動能量回收。

4.1.5 跛行

車輛進入跛行模式后,VCU 控制車速不超過15km/h,控制MCU 輸出功率不超過最大功率的50%,此模式下若無加速踏板故障,車輛響應加速踏板開度進行行車;若加速踏板有故障,則VCU自動控制車速穩定在15km/h附近,此時制動優先依舊需要保證。

4.1.6 功率限制

當接收到整車其他控制器限功率故障后,VCU根據此故障的處理方式以及MCU的限制值和動力電池的輸出限制值限制MCU輸出功率。當出現VCU自身限功率故障后,控制MCU輸出功率不超過最大功率的50%。此情況下由正常解析過程過渡到限功率狀態時,需要緩慢過渡,保證整車的平穩過渡。

4.1.7 倒擋最高車速限制功能

擋位為R擋時,通過調節當前輸出扭矩值的大小,限制車速不大于20km/h。

4.2 控制流程

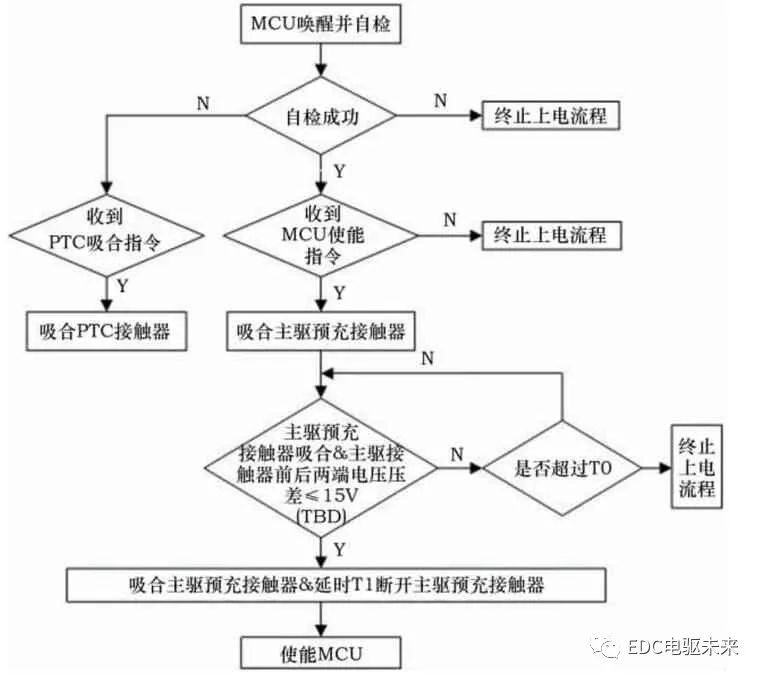

4.2.1 上電流程

當有MCU使能信號時,檢測電壓為9~16V,延時T0,再檢測HCU使能信號,若過了T1沒有信號主動斷開空調接觸器KM3與PTC接觸器KM3;若再過T2還沒信號,主動斷開主正繼電器KM1;若再過T3沒信號,MCU下電。上電流程如圖3所示。

圖3 上電流程圖

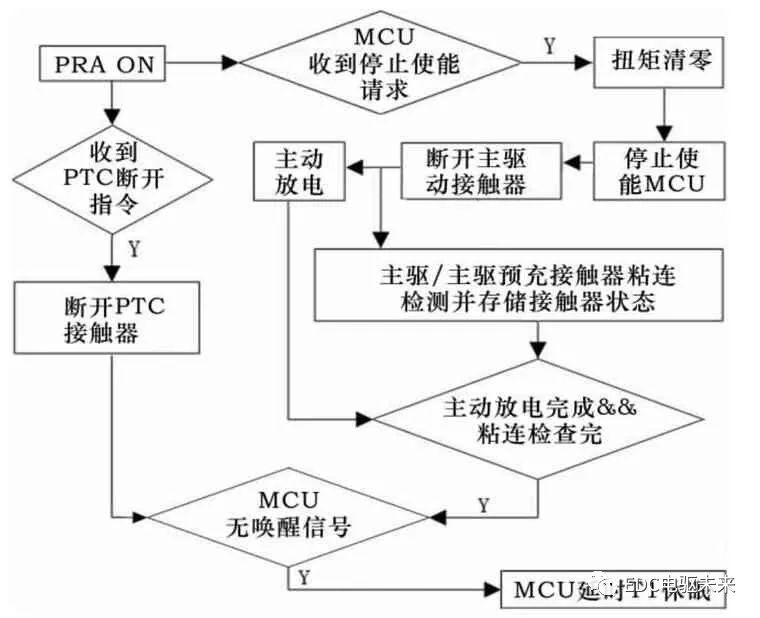

4.2.2 下電流程圖

當有MCU使能信號一直有效時,如果檢測到VCU發過的CAN報文中,YC+信號T0有效則閉合主預充接觸器KM2,再判斷YC+信號,若在T4時間內一直有信號則斷開主預充接觸器KM2,若斷開主預充接觸器KM2,T5時間后還有YC+信號則再閉合主預充接觸器KM2,重新判斷YC+信號,反之則延時T0斷掉主預充接觸器KM2。若檢測到ZZ+信號,保持T0閉合主正繼電器KM1,若沒檢查到ZZ+信號就斷開主正繼電器KM1。下電流程如圖4所示。

5 報文設置

5.1 報文結構

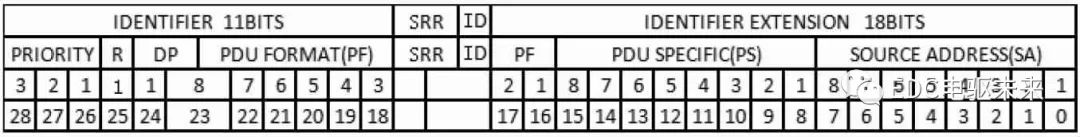

數據鏈路層的規定主要參考CAN2.0B和J1939的相關規定。使用CAN擴展幀的29位標識符并進行了重新定義,表1為29標識符的分配表,通信速率為250kb/s,采用Intel格式,采用單幀報文,周期發送機制。如表1所示,優先級為3位,可以有8個優先級;R一般固定為0;DP現固定為0;8位的PF為報文的代碼;8位的PS為目標地址或組擴展;8位的SA為發送此報文的源地址;PGN為參數組號碼;本文設定整車控制器地址是26,電機控制器地址是100。

圖4 下電流程圖

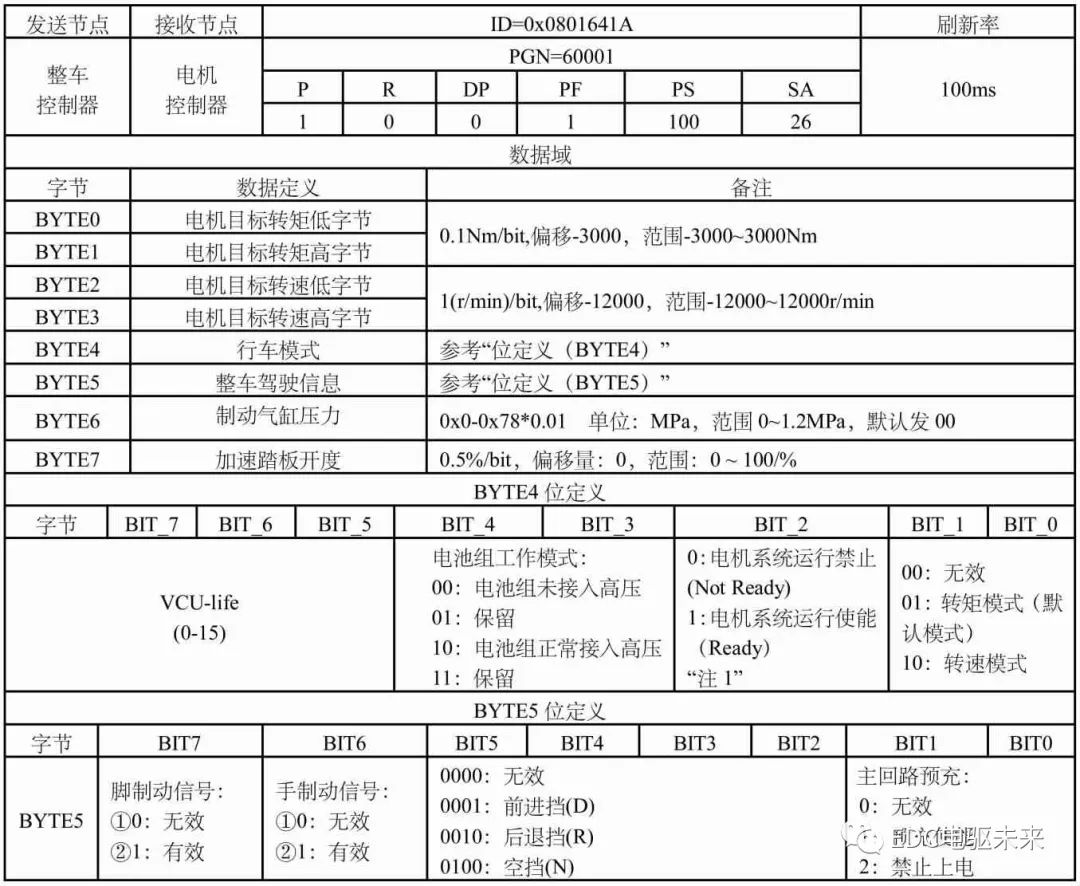

5.2 報文定義

1) 整車控制器發給電機控制器的數據,電機控制器接收數據如表2所示。

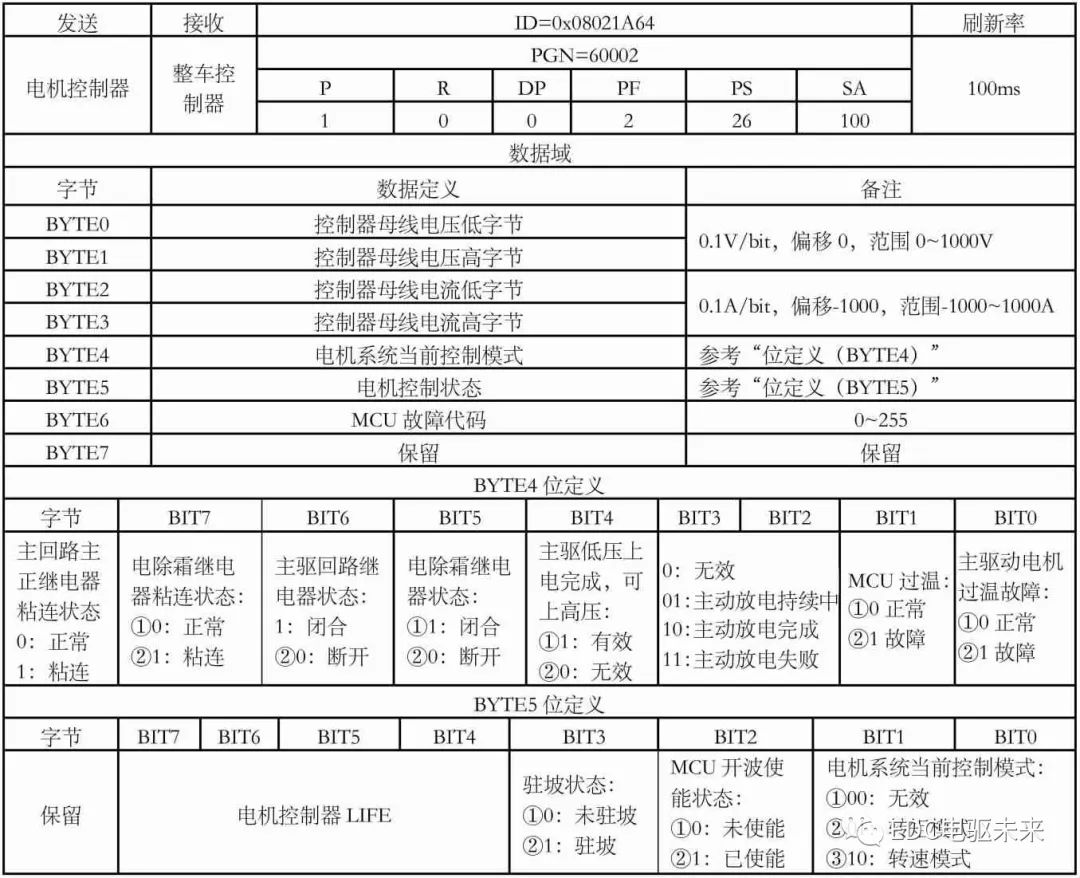

2) 電機控制器發給整車控制器第1組數據,電機控制器發送數據1表如表3所示。

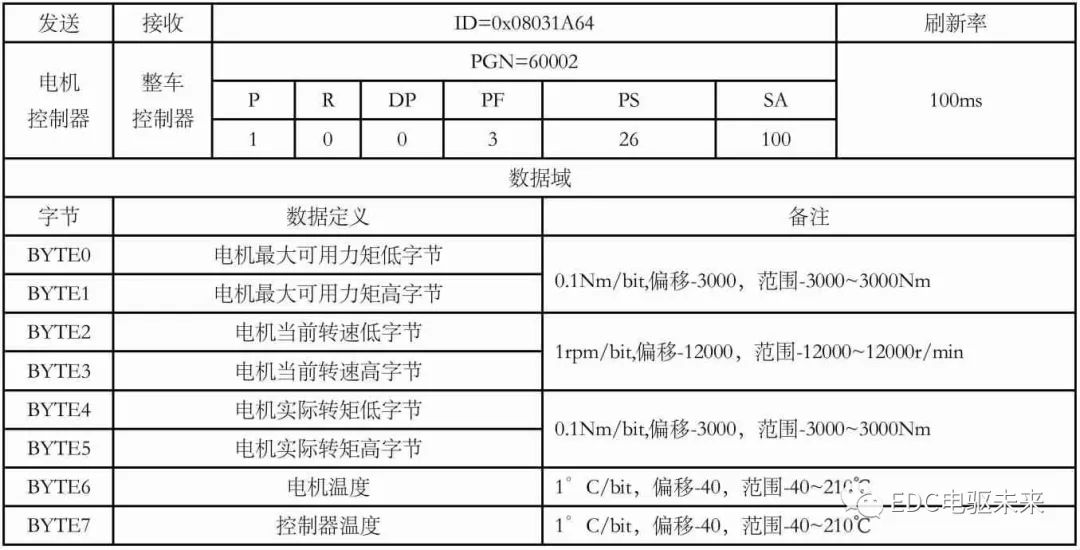

3) 電機控制器發給整車控制器第2組數據,電機控制器發送數據2表如表4所示。

6 故障處理

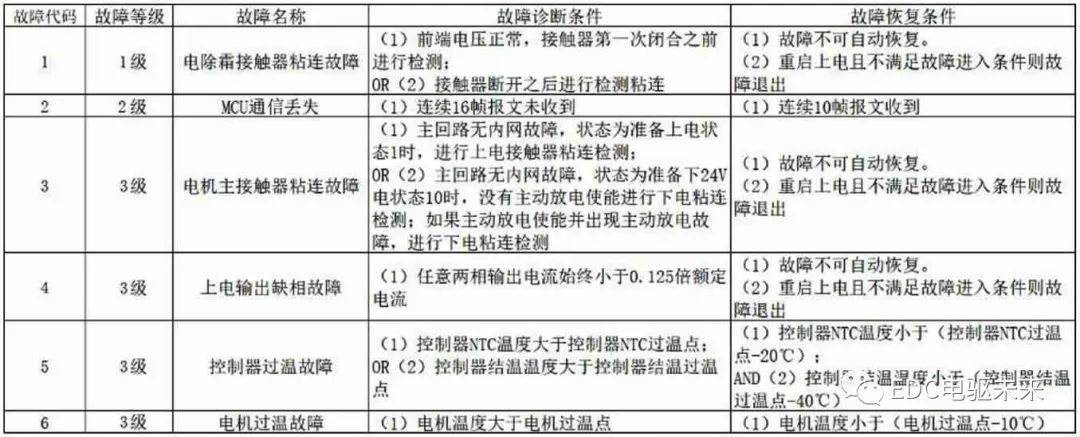

集成式電機控制器會根據不同的故障對故障處理進行分類,主要分為無故障、1級故障、2級故障、3級故障等4類故障等級,其中1級故障只報警而不限扭矩,2級故障要限制扭矩到峰值轉矩的50%值,3級故障直接要求不輸出扭矩。當達到故障診斷條件時,控制器會報出相應的故障,并根據故障對應的故障等級進行處理,只有滿足故障恢復條件后,控制器就能消除故障,恢復正常。本文羅列一份常見故障問題表,見表5。

表1 標識符分配表

表2 電機控制器接收數據表

表3 電機控制器發送數據1表

表4 電機控制器發送數據2表

表5 常見故障問題表

7 總結

根據新能源汽車的最新發展趨勢,集成方案必定蓬勃發展,全文以較簡單的二合一電機控制器(MCU+PDU) 為例,詳細介紹集成式電機控制器的電氣原理、選型設計、控制方式,具體說明集成系統的工作原理和通信策略,以一帶多,無論是三合一電機控制器 (MCU+PDU+直流變壓器(DCDC))、四合一電機控制器(MCU+PDU+DCDC+電動轉向控制器 (EHPS))、五合一電機控制器 (MCU+PDU+EHPS+高壓氣泵控制器 (ACM)) 等多重合一控制器,都可以借鑒本文的設計方案。上文雖然只介紹了IFBT、PTC,其他用電器可以類似應用,電容性用電器需要增加預充回路進行控制,電感性用電器直接用接觸器控制就行。傳感器種類很多,只用根據具體項目的開發需求,就可以在需要的電路中安裝,采集相關的信息。

-

mcu

+關注

關注

146文章

17123瀏覽量

350980 -

控制器

+關注

關注

112文章

16332瀏覽量

177804 -

IGBT

+關注

關注

1266文章

3789瀏覽量

248882 -

電機控制器

+關注

關注

20文章

525瀏覽量

32051 -

電氣設計

+關注

關注

2文章

85瀏覽量

16125

原文標題:集成式電機控制器選型設計與控制策略

文章出處:【微信號:EDC電驅未來,微信公眾號:EDC電驅未來】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

如何做好電氣設計?

電氣設計禁忌手冊

利用FPGA的永磁同步電機控制器原理及設計

電熱除冰雪救援車系統和電氣設計方案

基于Infineon的起動/停止交流發電機控制設計方案

ADI-ADuM隔離DCDC控制器參考設計方案

ADIDAuM隔離DCDC控制器參考設計方案

集成式電機控制器的電氣設計方案

集成式電機控制器的電氣設計方案

評論