很多公司,特別離散長流程制造業,這些公司在編排計劃的時候大部分會采用結存生產來做二次計劃,也就是每個工序都做計劃,他們習慣做好月計劃,周計劃,加上T+2或T+3這些不同時間切片的計劃。同時也有在產線每個工序做二次計劃,有的也做線邊倉計劃。我曾經見過一個erp系統2個小時跑一次計劃,我說你累不累?人不累,計算機累不累?其實都累。

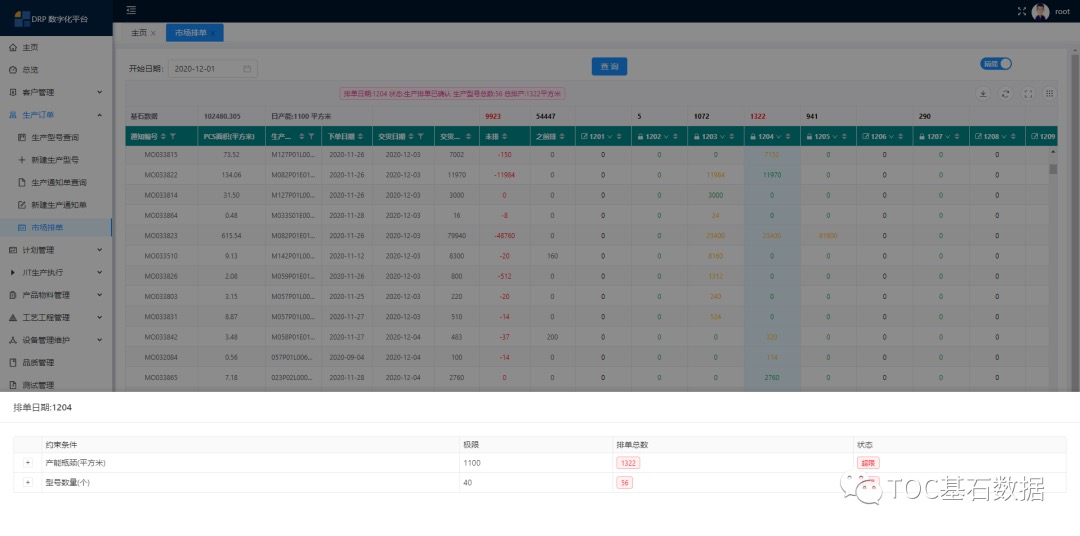

計劃的統一性是TOC理論的體現,我們只基于瓶頸來排單,同時也是入倉計劃,其他工序不去管它,因為不是瓶頸所以他對物流平衡不會影響,同時還控制他的產能,這個就是非瓶頸工序我們也不會多排生產給它做,只保證瓶頸工序產能開足馬力生產。

計劃統一性對于工序的過站數據有起到強關聯作用,后續這些和列隊生產和日結日清,數字化及智能制造還有強關系。

再一個二次計劃或計劃2-4小時再排一次,或者計算機跑計劃,這些都是計劃做了不該做的事情。

當統一計劃下發時,它就要求上下工序必須自己管好計劃下單的生產數量和批次完成時間。

同時先保證數量和保證質量給下工序,按照工序的生產作業時間轉移到下工序,這些數據的準確,正向是工序按統一的計劃單來核對及過站收數,不是工序不管數量,也不是不做計劃單內的每日工作安排,而是每天安排的生產量必須完成,這些是要有計劃管理的。

但過站或轉工的數量應基于統一計劃單來核實,這樣保證大家在生產過程中數量的主線和計劃內容得以落實執行。

這些轉工數據的管理落實由工序自己和上下工序核實,最大的好處就是將計劃內容和計劃本身的職責下放到各個生產工序單元,而不是像傳統的計劃,做了些不該做的保姆式和章魚爪子式的計劃。

計劃管了不該管的事情,把自己的時間和精力都浪費在這些無用的工作中,沒有時間去發現公司更多的打破瓶頸的方法,天天埋頭跟單,催貨,沒有時間仰望天空看看北斗指明方向。

為何強調計劃統一性數量強關聯的意義?因為我們生產其實就是要通過數量的管控來管理工廠,當上下工序數量按照統一排單后,它的數量就必須按時完成。

如果沒完成,這才是我們管控的重點。上下工序在數量上不能按時轉工,說明它有問題,這個問題體現為品質,工藝,齊套,設備等。

主要管控這些未及時轉工的數據,按排單齊數轉工就可以尋找到未齊數轉工的真正原因,這也是我們管理制造業的本質。

管理少數,推導出所有原因,這樣就不停反復迭代,不斷提高。

計劃的統一性也是TOC把離散長流程制造業做成一個相對連續性制造業的最重要手段。

大家可以想象下,連續制造業能否在工序之間做不同計劃?

是否可在上工序做我這個工序暫時不要的,或者我做的不是下工序要的。

流水線可以這樣嗎?

基于統一性的原則,可以把離散長流程行業做成相對連續性制造業,這也是后續智能制造或數字化工廠的本質。

現在比較流行的UPH(unit per hour)計算方式,這個對于單工序生產效率的計算沒有錯誤,但它同樣強調產能最大化,它不管下工序的需求,在沒有統一的計劃排產下,這類的UPH的效果大打折扣。

原因它強調自身工序做的最大化,對于單工序它是最好,但對于系統它不是最優,這些瓶頸工序出的并不一定都是瓶頸工序要的,如果不是瓶頸工序要的生產需求,理論上瓶頸工序的緩存會出現問題。

同理,就是瓶頸工序前不能保證需求數量,出現瓶頸挨餓現象,瓶頸挨餓和斷料就是系統斷料,會影響系統整體有效產出。

很多工廠在沒有計劃統一性的基礎上,過分強調UPH和設備稼動率其實是浪費。

出現的現象就是產線忙的半死,但市場和客戶天天追單。

上下工序數量沒有做硬管控,在智能制造和流水線生產,上下工序的數量生產和轉移是硬管控,上工序生產的就是我下工序要的,下工序就是100%接受上工序給料。

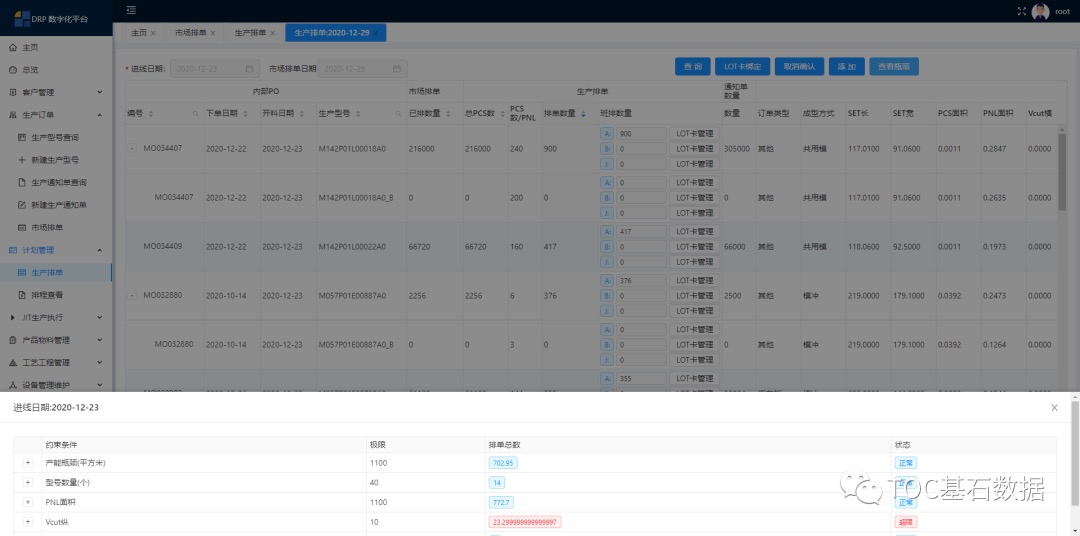

以此類推,在投料生產的BOM產品就是我FQC入倉所要的產品,每天都按這個方式下計劃單,這樣就形成了頁片化排產,趨向APS高級計劃排產。

當然在排產內容上面還是要按瓶頸的制約因子來排瓶頸工序,在所有工序按統一的計劃單執行每一天的工序的計劃,這在計劃的內的產品流是通過產品到達時間的不同做的計劃,是產品流的線性計劃,而不是各工序的面計劃和工序結存計劃,我們強調產品最終做的交貨周期,形成每類產品的疊加生產計劃單。

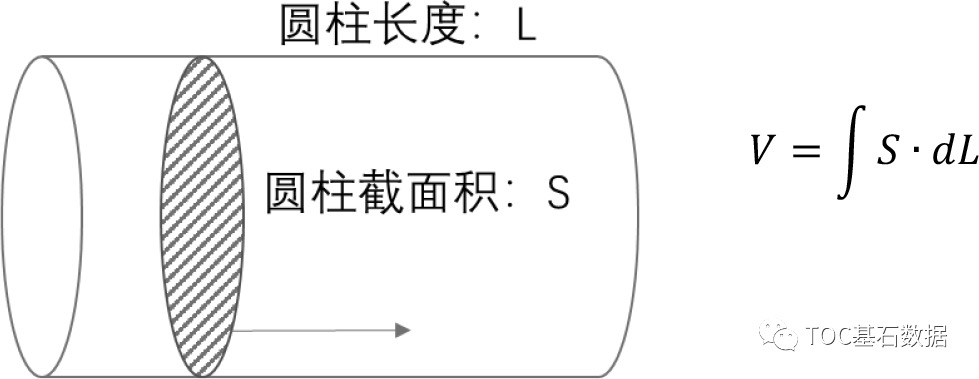

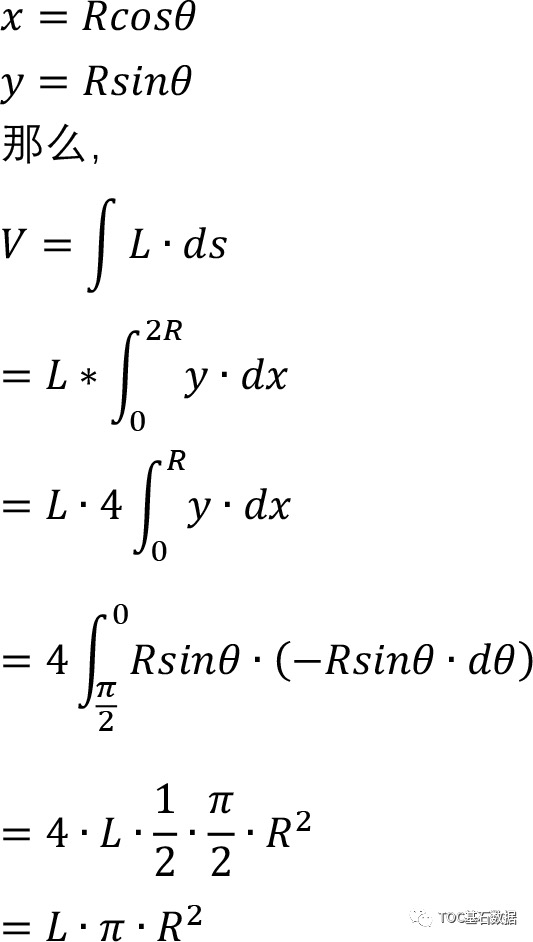

如果把全廠的結存,看作圓柱形的體積,那么,傳統的方法,使用每個工序的產出進行計算,也就是使用橫截面進行積分。

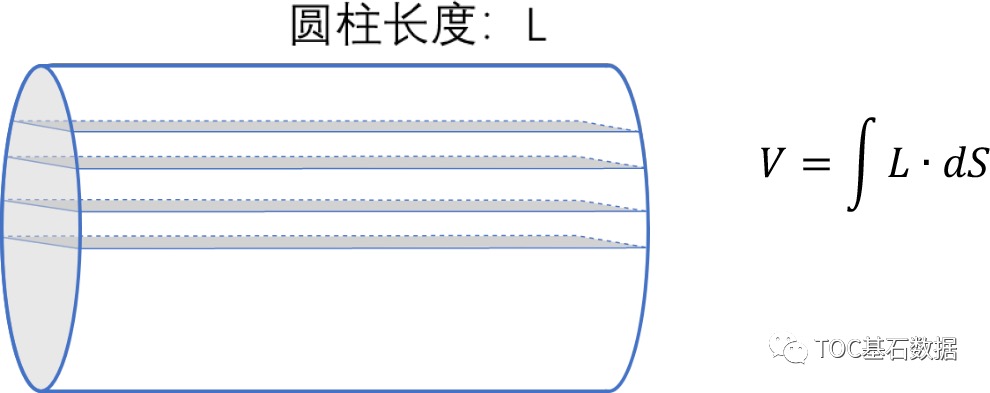

但是我們強調全廠的結存,應該是全廠每一類產品的疊加產生,每一類產品就是貫穿全廠的軸向長度進行積分。

假設截面積采用極坐標表示:

計劃統一性原則是強調各個工序按計劃的統一安排,產品排單按時間的流速節點來核實計劃每一份排單的內容適合到達本工序及本工序按計劃要求數量流轉到下工序。

-

toc

+關注

關注

0文章

33瀏覽量

8127 -

基石數據

+關注

關注

0文章

18瀏覽量

32

發布評論請先 登錄

相關推薦

CNN, RNN, GNN和Transformer模型的統一表示和泛化誤差理論分析

攜手TRIZ理論,點亮存儲技術的創新之路

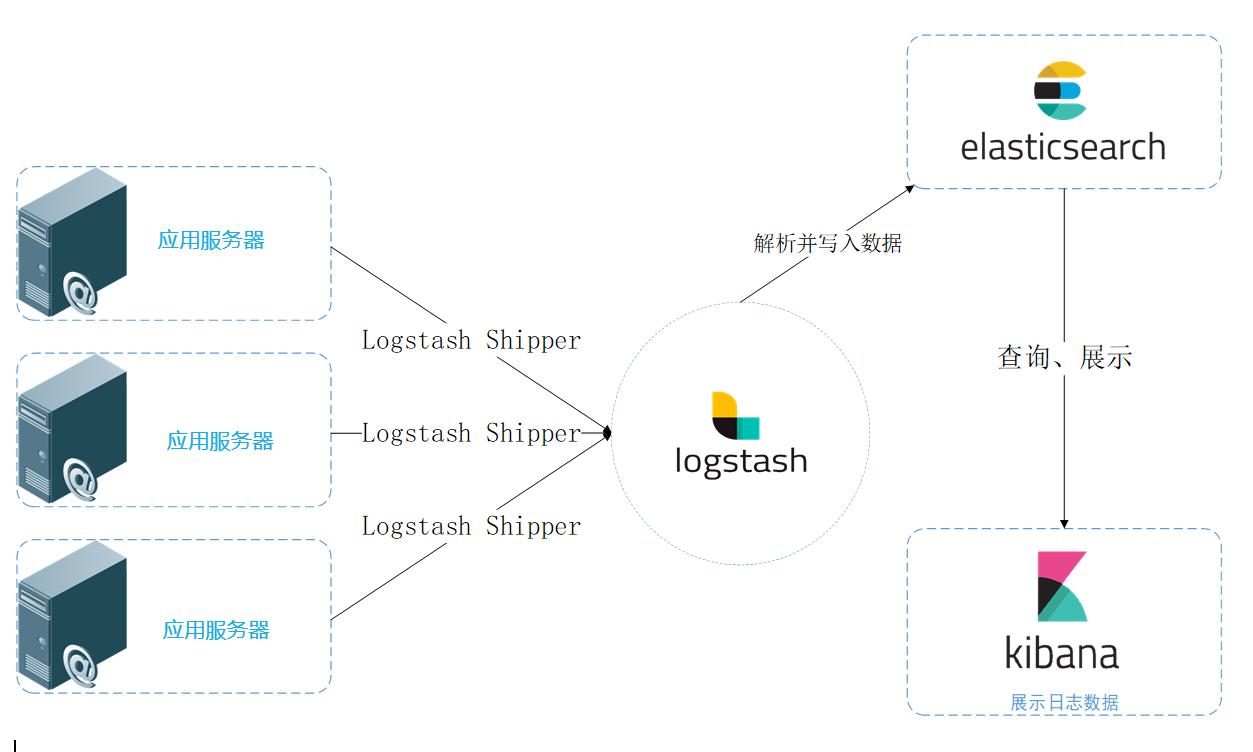

統一日志數據流圖

基石數據:TOC理論淺析—計劃統一性原則(六)

基石數據:TOC理論淺析—計劃統一性原則(六)

評論