InAs/GaSb超晶格光敏芯片與讀出電路采用倒裝互連的形式構成紅外探測器芯片。紅外光透過GaSb襯底后,被InAs/GaSb光敏材料吸收而轉換為電信號;經互連電路的讀出、轉換、放大和除噪聲處理后實現光電信號輸出。因此,入射到光敏芯片上的紅外光越強,探測器輸出的電信號也越強,探測器成像效果就越好。

但是,探測器正常工作時要降溫到77 K。在此溫度下,較厚GaSb襯底的紅外透過率低,透過的紅外光少,影響探測器的成像質量。其次,探測器制備過程在襯底表面留下明顯的加工損傷,這些損傷也會影響器件的成像效果。因此迫切需要開發高表面質量探測器背減薄技術。

紅外探測器芯片背減薄的主要方式有機械切削、機械拋光、機械化學拋光和化學拋光等。機械拋光會在襯底表面留下一定深度的損傷層,需要結合機械化學拋光或化學拋光去除。而GaSb材料活性大、帶隙小,Sb基氧化物具有鈍化作用,使得GaSb的純化學拋光難以進行。

據麥姆斯咨詢報道,近期,中國電子科技集團有限公司第十一研究所的科研團隊在《紅外》期刊上發表了以“InAs/GaSb Ⅱ類超晶格紅外探測器背減薄技術研究”為主題的文章。該文章第一作者為王曉乾,主要從事超晶格紅外探測器方面的研究工作。

本文采用機械拋光和機械化學拋光相結合的工藝減薄襯底,并系統研究機械化學拋光過程中拋光液pH值對襯底表面質量的影響。

實驗

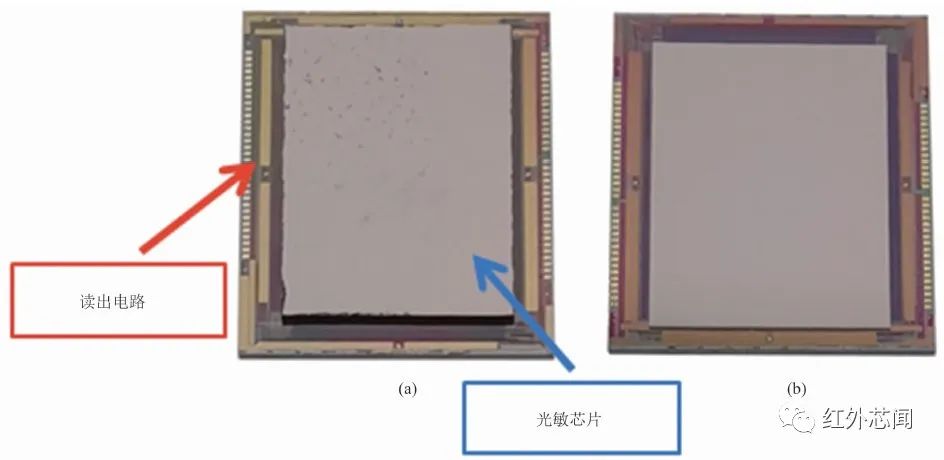

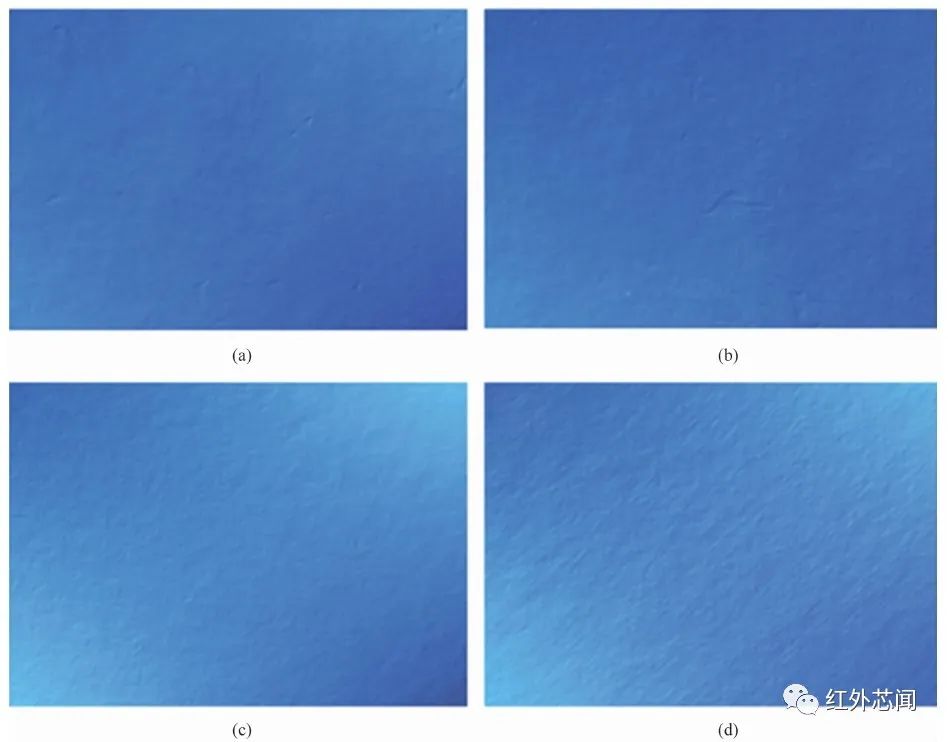

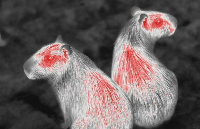

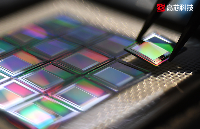

如圖1所示,實驗片為倒裝互連后的紅外探測器芯片。從圖1(a)中可以看出,減薄前的探測器芯片的襯底厚度較大,且表面存在很多機械損傷。經背減薄后,探測器芯片的襯底厚度明顯減小,表面的損傷也得到去除。

圖1 倒裝互連后的探測器芯片(樣品 A):(a)減薄前;(b)減薄后

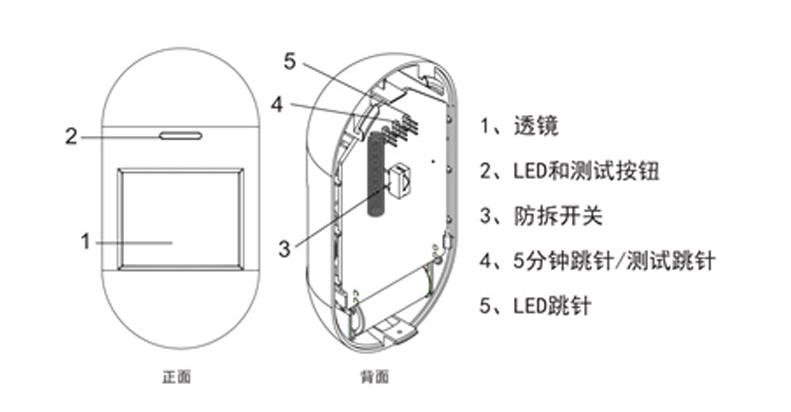

互連芯片的背減薄由粗拋光和精拋光兩個過程完成。粗拋光選擇磨料尺寸為3 μm的機械拋光,在機械作用下快速去除襯底。考慮到GaSb材料硬而脆,機械加工困難,單一機械磨削會在襯底表面留下劃痕,所以粗拋光后要預留20 μm厚的襯底進行精拋光。精拋光是通過機械化學拋光方式消除粗拋光帶來的機械損傷。

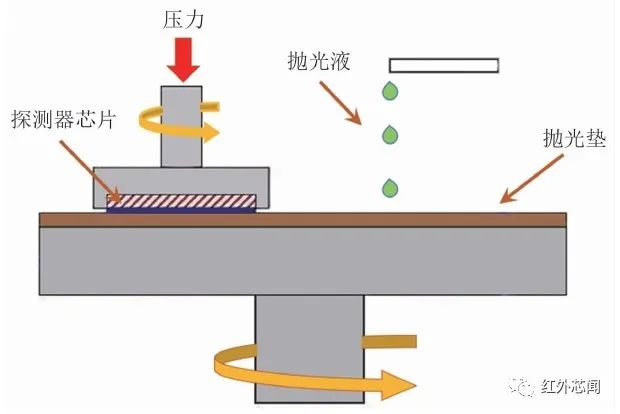

機械化學拋光液由雙氧水、磷酸、氫氧化鈉和0.5 μm氧化鋁磨料構成。實驗選擇PM5型拋光機,拋光過程示意圖如圖2所示。樣品在粗拋光和精拋光工藝過程后,利用測厚顯微鏡測量減薄后的芯片高度,保證減薄后的襯底厚度剩余40 μm左右。

圖2 拋光工藝示意圖

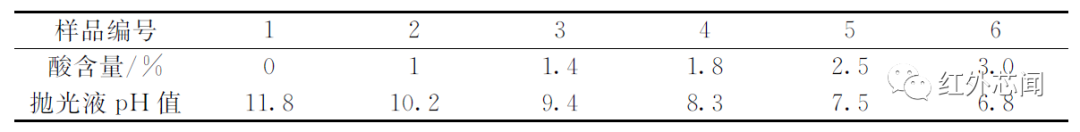

粗拋光削減了大部分襯底厚度,精拋光則用于去除機械損傷,改善表面質量。機械化學拋光是拋光液中氧化劑的化學腐蝕和磨料的機械磨削共同作用的結果,襯底的表面質量取決于該過程中化學作用與機械作用的相對強度。在保證拋光過程中壓力和轉速一定的情況下,通過磷酸溶液調配機械化學拋光液的pH值,調控拋光過程的化學作用強度,從而研究不同pH值拋光液對GaSb襯底的拋光效果。拋光液的pH值與加入酸含量的關系見表1。利用檢測顯微鏡和原子力顯微鏡表征機械化學拋光后襯底的表面情況,初步判斷不同pH值拋光液的化學作用與機械作用的相對大小。利用X射線雙晶衍射法測試樣品的損傷層,進一步確定不同pH值拋光液的拋光效果。

表1 拋光液pH值與磷酸體系溶液比例的關系

結果與討論

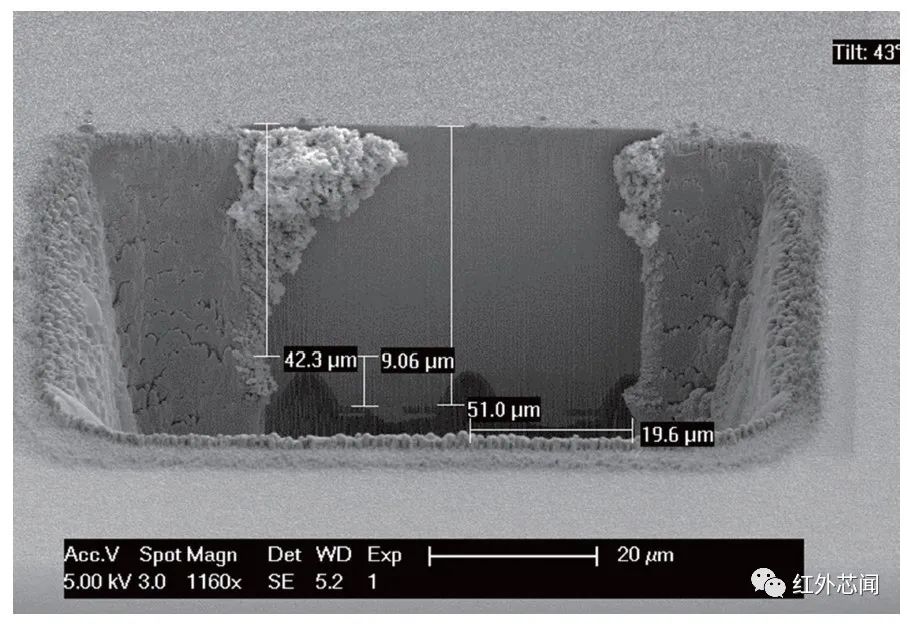

圖3為聚焦離子束掃描電子顯微鏡(FIB-SEM)得到的微區解剖圖像。可以看出,背減薄后的襯底厚度剩余42 μm左右。保留一定厚度的襯底,一方面能夠滿足探測紅外光透過的要求,另一方面還能為深臺面結構的光敏芯片提供足夠支撐,保障芯片在開關機過程溫度沖擊下的穩定。

圖3 背減薄后襯底厚度的FIB-SEM圖像

利用放大100倍的檢測顯微鏡觀察襯底表面(結果見圖4)。其中沒有添加磷酸溶液的拋光液的pH值為11.8,精拋光后襯底表面存在較多的腐蝕坑。由于機械化學拋光液與襯底作用,造成了過度腐蝕,在機械剝離作用下形成腐蝕坑。添加1%的磷酸體系溶液后,拋光液的pH值為10.2。此時襯底表面上的腐蝕坑數量明顯減少。當添加1.4%的磷酸體系溶液后,拋光液的pH值為9.4。此時襯底表面平整光滑,沒有出現明顯的腐蝕坑,且表面也沒有明顯的機械劃痕,說明機械與化學作用接近,具有很好的拋光效果。當pH值低于8.3后,襯底表面出現一些明顯的劃痕,此時的機械作用較強,機械摩擦產生劃痕。

圖4 不同pH值拋光液拋光后的表面形貌圖(放大100倍):(a)pH值為11.8;(b)pH值為10.2;(c)pH值為9.4;(d)pH值為8.3

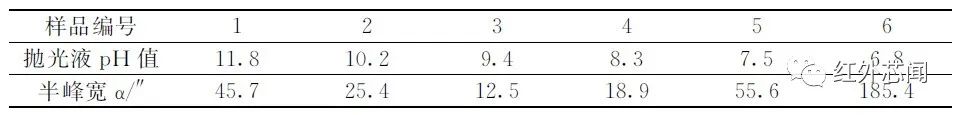

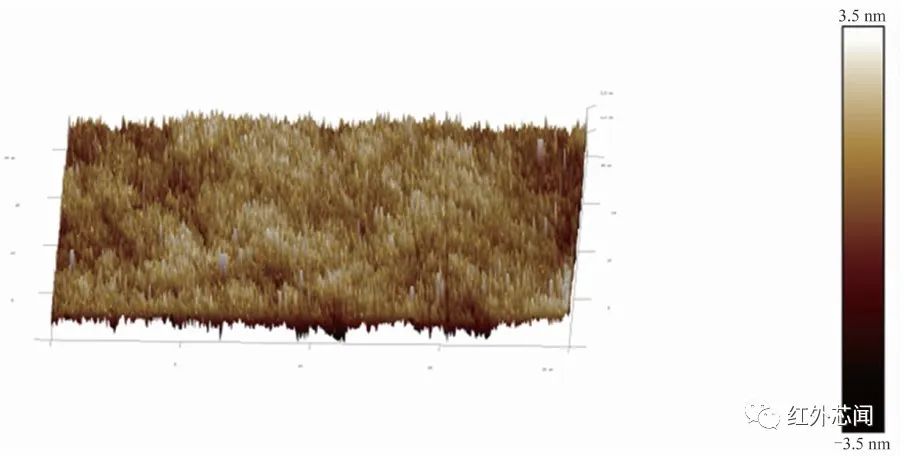

利用X射線雙晶衍射法表征襯底損傷情況。測試結果列于表2中。可以看出,經pH值為9.4的機械化學拋光液拋光過的樣品表面的加工損傷層最小,而隨著拋光液pH值的降低,機械作用增強,機械作用相對強度增大,在襯底表面留下的機械劃痕增多,表面損傷程度呈現增加趨勢。而拋光液pH值過高時,存在化學腐蝕坑也使得襯底表面損傷程度較高。結合檢測顯微鏡結果可以判斷,當拋光液pH值為9.4時,更有利于獲得高質量的襯底表面。利用原子力顯微鏡(AFM)表征拋光液(pH值為9.4)拋光后的襯底表面,獲得的立體形貌如圖5所示。可以看出,襯底表面粗糙度降低到2.6 nm。

表2 不同pH值拋光液對襯底的損傷

圖5 AFM立體形貌

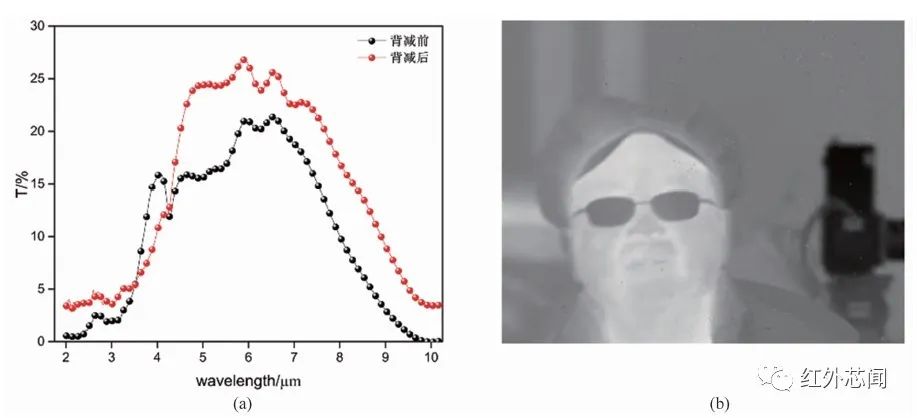

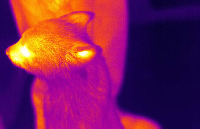

將該探測器芯片封裝到微杜瓦內,測試減薄后紅外探測器的光譜透過和成像情況(結果見圖6)。從圖6(a)中可以看出,背減薄前,探測器的光譜透過率均低于20%;背減薄后,探測器的光譜透過率有了明顯增加,其中4.5~5.4 μm波段的透過率提升66%左右,5.4~10 μm波段的透過率提升25%左右。從圖6(b)中可以看出,紅外圖像層次較分明,輪廓清晰,圖像表面沒有出現多余的線條和污點,說明InAs/GaSb Ⅱ類超晶格紅外探測器件的背減薄工藝適配性好;機械化學拋光液的pH值為9.4時,獲得了高表面質量的GaSb襯底,進而實現了高成像品質的紅外探測器組件。

圖6 探測器組件封裝測試:(a)光譜透過率曲線;(b)成像效果圖

結束語

本文主要研究了InAs/GaSb Ⅱ類超晶格紅外探測器芯片背減薄后的襯底情況。結果表明,機械化學拋光液的pH值顯著影響機械化學拋光過程的化學作用強度。當pH值較高時,化學腐蝕作用明顯,在襯底表面留下明顯的腐蝕坑。當pH低于一定值時,化學腐蝕作用變差,機械作用相對增大,在襯底表面留下機械劃痕。腐蝕坑和機械劃痕的存在,都使得襯底表面損傷較大。而當拋光液的pH值為9.4時,機械作用強度與化學腐蝕強度相匹配,拋光后樣品表面損傷小,粗糙度小,探測器組件成像效果好。

機械拋光結合機械化學拋光的背減薄工藝,不僅可以實現襯底厚度的快速去除,而且還可以獲得高質量襯底表面,為探測器組件的高品質成像提供支持。該工藝為Ⅱ類超晶格材料在紅外探測領域的產業化發展奠定了重要基礎。但是,這種背減薄工藝過程中長時間受外加壓力作用,對探測器芯片的結構穩定性有一定影響,在成品率提升方面還有優化空間。

審核編輯:劉清

-

紅外探測器

+關注

關注

5文章

297瀏覽量

18495 -

光譜儀

+關注

關注

2文章

1060瀏覽量

31510 -

電信號

+關注

關注

1文章

842瀏覽量

21004

原文標題:InAs/GaSb Ⅱ類超晶格紅外探測器背減薄技術研究

文章出處:【微信號:MEMSensor,微信公眾號:MEMS】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

紅外探測器像元尺寸怎么選

紅外探測器的分類介紹

防爆紅外光柵探測器應用方案

雷達探測器的工作原理 雷達探測器與激光探測器區別

被動紅外探測器的特點和安裝使用要求

被動紅外探測器和主動紅外探測器的區別

防盜報警探測器有哪幾種類型?其基本工作原理是什么?

評論