電池質(zhì)量保證助力打造高品質(zhì)電池

工業(yè)顯微鏡用于分析電池研發(fā)過(guò)程中的電池材料、電池結(jié)構(gòu)和潛在雜質(zhì)。例如,蔡司交叉光束掃描電子顯微鏡(SEM)可以使用離子束曝光表面下的相關(guān)感興趣區(qū)域,并在納米范圍內(nèi)對(duì)其進(jìn)行分析。

另一方面,在生產(chǎn)過(guò)程中,對(duì)電池單元和模塊進(jìn)行無(wú)損分析。在此階段,主要采用X射線和計(jì)算機(jī)斷層掃描系統(tǒng)(CT)

電池托盤(也稱為電池托架)對(duì)車身的穩(wěn)定性至關(guān)重要。電池托盤在生產(chǎn)過(guò)程中必須通過(guò)幾個(gè)質(zhì)量門,以滿足安全要求并確保車輛質(zhì)量。

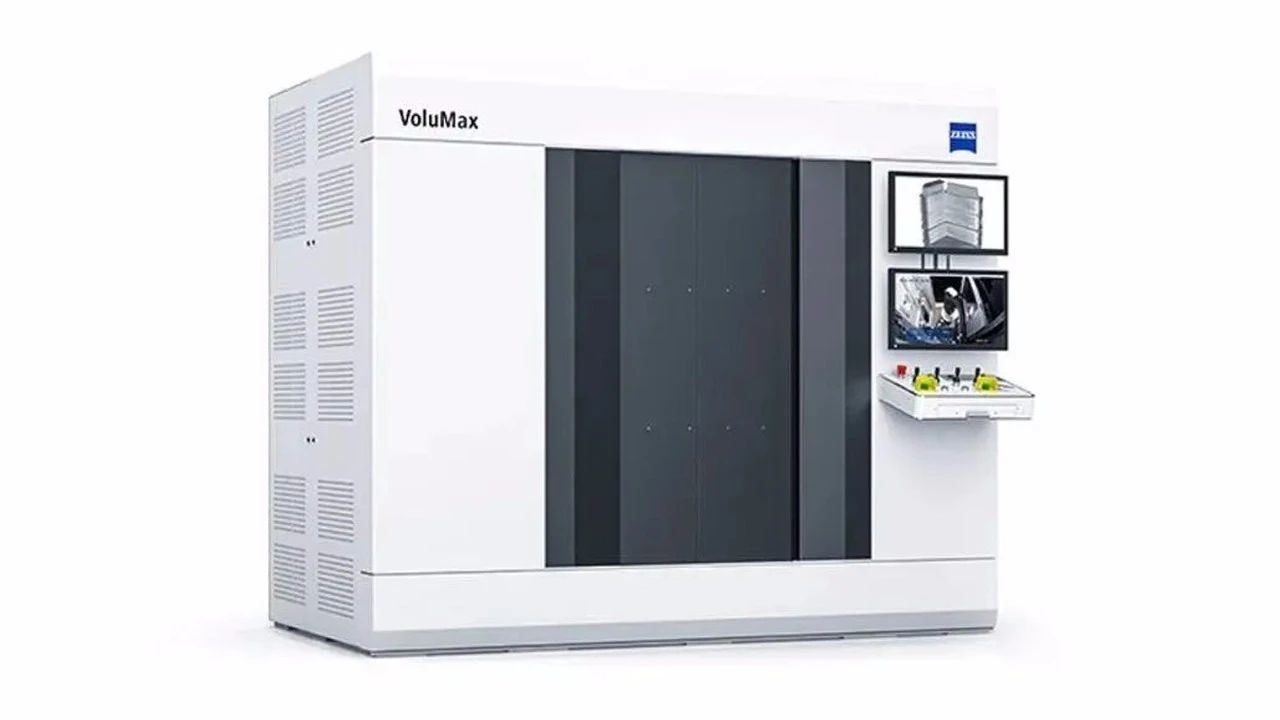

為了滿足對(duì)續(xù)航里程更高的NEV的需求,必須在不增加電池重量和尺寸的情況下提高電池的能量密度。這種不斷增長(zhǎng)的密度需要更復(fù)雜的無(wú)損檢測(cè)。蔡司VoluMax 9 Titan和蔡司METROTOM等CT 系統(tǒng)對(duì)電池單元和模塊等密集部件進(jìn)行一致的CT掃描。它們生成非常高分辨率的3D體積數(shù)據(jù)集,從而呈現(xiàn)密集組件中隱藏的缺陷和特征,例如電極缺陷、錯(cuò)位、懸垂、外殼孔隙和顆粒污染。后者是主要的安全風(fēng)險(xiǎn),不得作為最終產(chǎn)品的一部分。CT系統(tǒng)僅需一次掃描即可有效地解決復(fù)雜的測(cè)量和檢查任務(wù)。這對(duì)于電池容量和安全性都是不可或缺的。

蔡司VoluMax 9 Titan占地面積小,非常緊湊,顯示出非凡的堅(jiān)固性。配備3k探測(cè)器,它可以掃描尺寸高達(dá)590 x 700mm、重量高達(dá)60kg的組件。無(wú)論是在實(shí)驗(yàn)室環(huán)境中還是在生產(chǎn)線上,由CT系統(tǒng)和易于使用的跨平臺(tái)軟件組成的完整CT解決方案都能提供高分辨率的3D體積數(shù)據(jù)集,即使在掃描大型、密集的電池模塊時(shí)也是如此。

使用蔡司顯微鏡對(duì)鋰離子電池進(jìn)行成像和材料分析

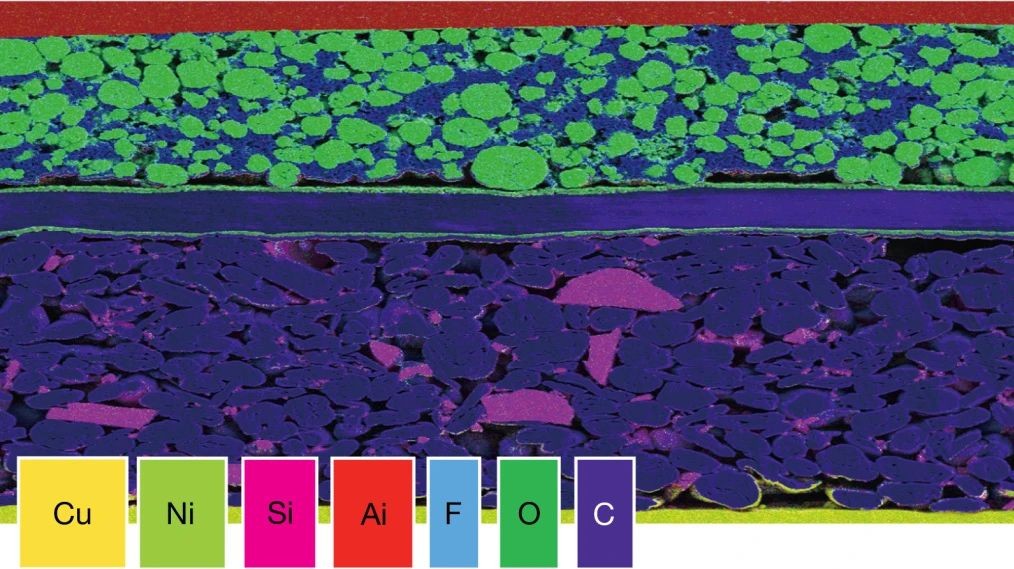

復(fù)雜的材料系統(tǒng),例如在電池或太陽(yáng)能電池中發(fā)現(xiàn)的系統(tǒng),依賴于許多不同材料的相互作用來(lái)有效地發(fā)揮作用。借助能量色散光譜(EDS),可以在顯微鏡中確認(rèn)被檢查物體的元素組成。這張照片證實(shí)了陰極側(cè)的高氟殘留,正如老化樣品中所預(yù)期的那樣。

氟存在于電解質(zhì)中,并形成固體電解質(zhì)界面(SEI),該界面隨老化而增加。由于這種電池材料混合物的配方總是在變化,而且電池老化后的材料分布狀態(tài)允許得出重要結(jié)論,因此需要通過(guò)材料分析進(jìn)行反復(fù)評(píng)估。例如,一個(gè)穩(wěn)定增長(zhǎng)的SEI層是一個(gè)發(fā)現(xiàn),它解釋了電解質(zhì)老化,從而隨著時(shí)間的推移容量下降增加。

電池托盤是車身不可分割的一部分,因此,該組件的尺寸直接影響整個(gè)車身的尺寸精度和穩(wěn)定性。蔡司為電池托盤提供了獨(dú)特的檢驗(yàn)組合,包括在線檢驗(yàn)、離線計(jì)量檢驗(yàn)以及鋁焊縫檢驗(yàn)(例如使用計(jì)算機(jī)斷層掃描)。

在銑削和鉆孔過(guò)程中,必須測(cè)量具有嚴(yán)格公差的許多特征。蔡司CALENO水平臂機(jī)器結(jié)合了光學(xué)和觸覺(jué)傳感器。蔡司EagleEye快速記錄孔或螺柱位置等特征。觸覺(jué)傳感器以高精度覆蓋光學(xué)不可接近的特征,例如底切。

ZEISS ScanBox 5系和6系用于全場(chǎng)三維掃描。這些光學(xué)測(cè)量機(jī)自動(dòng)掃描零件,并創(chuàng)建精確的幾何數(shù)字孿生,可在軟件中用于在幾分鐘內(nèi)對(duì)相關(guān)功能進(jìn)行全面檢驗(yàn)。 作者:蔡司代理昆山友碩

審核編輯 黃宇

-

CT

+關(guān)注

關(guān)注

2文章

189瀏覽量

32052 -

電池

+關(guān)注

關(guān)注

84文章

10563瀏覽量

129481

發(fā)布評(píng)論請(qǐng)先 登錄

相關(guān)推薦

蔡司工業(yè)CT:精準(zhǔn)無(wú)損檢測(cè),透視工業(yè)品質(zhì)新境界

蔡司工業(yè)ct設(shè)備在無(wú)損檢測(cè)領(lǐng)域具有顯著的優(yōu)勢(shì)

蔡司工業(yè)CT用在新能源汽車電池電芯檢測(cè)

蔡司工業(yè)CT檢測(cè)設(shè)備廠家百年行業(yè)經(jīng)驗(yàn),值得選擇

蔡司工業(yè)CT三坐標(biāo)測(cè)量機(jī)的自動(dòng)測(cè)量控制系統(tǒng)

華為面向智慧醫(yī)院發(fā)布高品質(zhì)以太全光園區(qū)解決方案

蔡司工業(yè)CT檢測(cè)機(jī)的原理應(yīng)用范圍優(yōu)點(diǎn)

廣東東莞蔡司工業(yè)CT計(jì)算機(jī)斷層掃描半導(dǎo)體芯片

蔡司工業(yè)ct內(nèi)部瑕疵缺陷檢測(cè)機(jī)

蔡司計(jì)量型工業(yè)ct計(jì)算機(jī)斷層掃描與X光機(jī)的區(qū)別

工業(yè)CT測(cè)量機(jī)檢測(cè)產(chǎn)品內(nèi)部缺陷瑕疵

X光工業(yè)CT檢測(cè)設(shè)備的優(yōu)點(diǎn)

蔡司工業(yè)CT揭示車燈質(zhì)量隱藏的缺陷

蔡司三坐標(biāo)工業(yè)CT制造領(lǐng)域解決方案

蔡司工業(yè)CT方案:打造高品質(zhì)電池的奧秘

蔡司工業(yè)CT方案:打造高品質(zhì)電池的奧秘

評(píng)論