晶體管尺寸在3nm時達到臨界點,納米片F(xiàn)ET可能會取代finFET來滿足性能、功耗、面積和成本目標。同樣,正在評估2nm銅互連的重大架構(gòu)變化,此舉將重新配置向晶體管傳輸電力的方式。

芯片制造商也可能會在2nm節(jié)點開始用釕或鉬在一定程度上取代銅。其他更溫和的變化將使用低電阻通孔工藝、替代襯墊和完全對齊的通孔方法來擴展銅鑲嵌互連。

通孔優(yōu)化

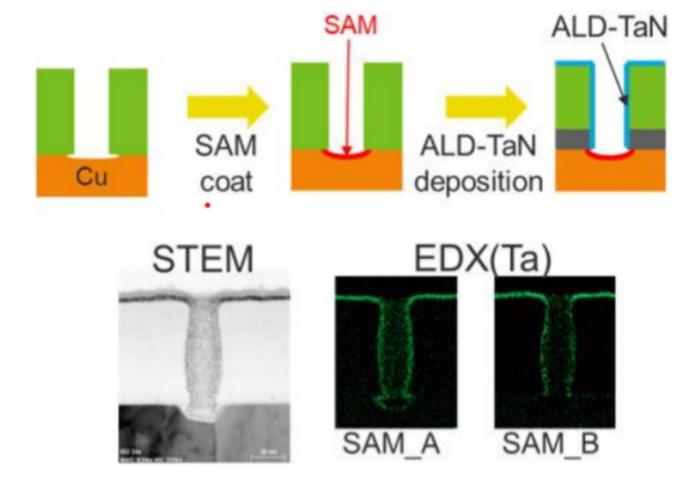

擴展銅技術(shù)的一個關(guān)鍵策略是消除銅通孔底部的阻擋金屬TaN。實現(xiàn)這一目標的一種方法是選擇性沉積自組裝單層(SAM)薄膜,通過原子層沉積來沉積TaN(ALD)沿側(cè)壁,去除 SAM并填充銅。在TaN阻擋層ALD之后,蒸發(fā)SAM,然后在通孔中進行銅化學沉積(ELD)(圖 1)。預填充通孔后,通過CVD在溝槽側(cè)壁上沉積釕襯墊,然后進行銅離子化PVD填充。

另一種減少通孔底部阻擋金屬(TaN)體積的策略涉及從PVD TaN到ALD TaN的過渡,這種過渡更加保形,并產(chǎn)生更薄、更連續(xù)的薄膜。ALD TaN 預計將在5nm節(jié)點上廣泛實施,或許采用SAM工藝。

圖1

圖1

完全對準通孔,選擇性沉積

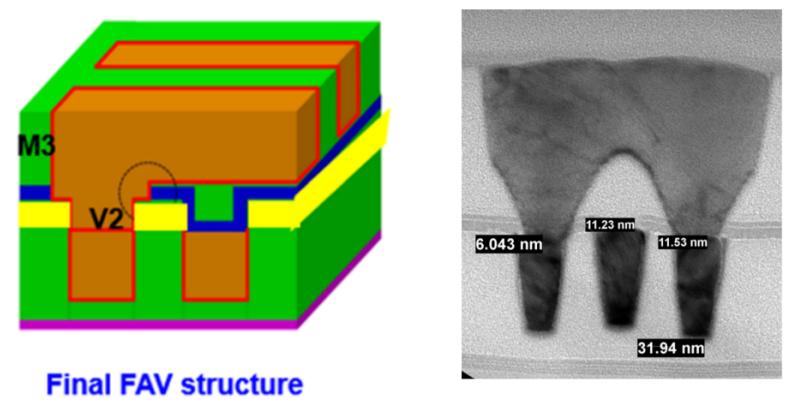

完全對準通孔(FAV)背后的想法是減少通孔和線路之間邊緣放置錯誤的影響,這些錯誤會導致器件故障和長期可靠性問題。自32nm節(jié)點以來,一直采用自對準方法,使用TiN硬掩模將互連對齊到以下水平。在完全對齊的通孔中,下方和上方的通孔被注冊。有兩種方法可以實現(xiàn) FAV:從下面的線路蝕刻一些銅,然后圖案化并沉積通孔,或者通過在低 k 電介質(zhì)上選擇性地沉積電介質(zhì)薄膜,然后進行通孔圖案化。

凹槽蝕刻與蝕刻選擇性介電蓋結(jié)合使用時,可充當通孔引導圖案,從而減輕覆蓋和臨界尺寸(CD)引起的邊緣放置錯誤。通過CVD在低k材料上沉積選擇性氧化鋁薄膜,并充當部分蝕刻停止層。該工藝成功的關(guān)鍵是高選擇性,介電薄膜的橫向過度生長有限,并且與標準FAV工藝相比,電阻沒有降低或變化。

圖2

圖2

埋置電源軌

BPR和背面配電(BPD)的組合本質(zhì)上采用電源線和地線,這些線之前是通過整個多層金屬互連布線的,并在晶圓背面為它們提供了專用網(wǎng)絡(luò)。通過將電源布線到背面,那里將會有很高、相對較寬的互連,而前面的信號和時鐘則帶有相對較細的電阻線,并且可以顯著獲得布線能力。

雖然這種在晶圓正面和背面建立晶體管接入的轉(zhuǎn)變將需要許多工藝和設(shè)計創(chuàng)新,但背面電源仍將采用平面逐層結(jié)構(gòu)這一事實建立在現(xiàn)有行業(yè)技術(shù)的基礎(chǔ)上。

從晶圓減薄的角度來看,HBM存儲器的多芯片堆疊和現(xiàn)在邏輯的背面供電都推動晶圓減薄至10微米,但人們對變薄有著巨大的興趣。高密度堆疊正在推動這一需求,設(shè)計人員想要比目前可用的硅更薄的硅。從需要某些東西的那一刻起,技術(shù)人員就會擴展功能,這就是芯片堆疊所發(fā)生的情況。

結(jié)論

目前,正在評估5nm及以上工藝的許多工藝變化,包括通孔電阻優(yōu)化、完全對齊的通孔、鈷帽和觸點,以及電源線和信號線的分離以釋放擁擠的互連層。半導體行業(yè)總是更愿意盡可能地進行漸進的工藝修改,而不是大規(guī)模的材料和結(jié)構(gòu)變化。

新的襯墊可以提高可靠性,消除通孔底部的障礙并完全對齊通孔,似乎正在提供解決方案。選擇性沉積已進入鈷帽工廠,并且可能會在未來的其他應(yīng)用中獲得接受。

-

半導體

+關(guān)注

關(guān)注

334文章

27432瀏覽量

219282 -

晶圓

+關(guān)注

關(guān)注

52文章

4922瀏覽量

128047 -

蝕刻工藝

+關(guān)注

關(guān)注

3文章

51瀏覽量

11745 -

硅半導體

+關(guān)注

關(guān)注

0文章

31瀏覽量

7362

發(fā)布評論請先 登錄

相關(guān)推薦

將銅互連擴展到2nm的研究

將銅互連擴展到2nm的研究

評論