01前言

線束是汽車上分布最廣,布置最復雜的零件,在汽車設計、試制過程中,線束的問題點也是最多。同時隨著技術發展,汽車功能越來越多,更多新技術被運用到汽車上,大部分功能的實現都需要電子電器實現。線束作為電子系統連接的主要零件,其設計和裝配也越來越復雜。本文從整車裝配角度出發,總結線束各裝配要素的設計要求及常見問題,盡量在設計階段規避裝配問題,減少作業難點。

02裝配要素及設計要求

線束的裝配要素主要有主干分支布置及定位件安裝、橡膠件安裝、插接件連接、接地端子緊固等。以下通過對各裝配要素的分解說明,提出改善裝配性的設計要求。

2.1主干分支布置

2.1.1線束公差

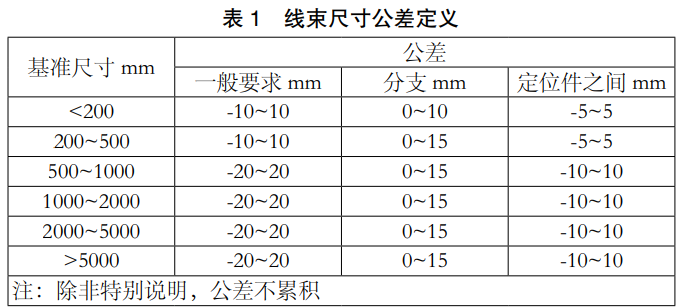

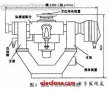

線束主干分支、定位件遵循一定公差尺寸要求,如下:

(1)從上表看出,定位件之間尺寸可能產生正公差或負公差,定義尺寸時應從定位件間長度,線徑,線束軟硬程度,走向等因素判斷當產生極限公差時是否存在定位件距離過短或過長導致無法安裝或難安裝問題。特別是定位件距離較短,線束較粗較硬,線束為直線的情況,可能存在負極限公差時長度過短無法安裝,正極限公差時長度過長同樣無法安裝,則需提高管控精度或其他對策。(2)分支長度只存在正公差,定義尺寸時注意在極限公差時是否存在過長而導致干涉問題。

2.1.2線束彎折

線束直徑越大,硬度越大,可彎折的半徑越大,為線束滿足裝配和質量要求,一般線束彎折半徑要大于線束直徑兩倍。由于線束直徑不是線束硬度的唯一影響因素,且彎折部分的不可控性較大,對線束直徑較大的彎折部分,需結合實車評估裝配性和周邊零件間隙。

2.1.3預留工藝尺寸

數模的線束一般為理想狀態,在實際裝配過程中,由于裝配軌跡、對手件裝配空間等原因,數模狀態的線束尺寸無法滿足裝配要求,在轉化圖紙時需對預留工藝尺寸。

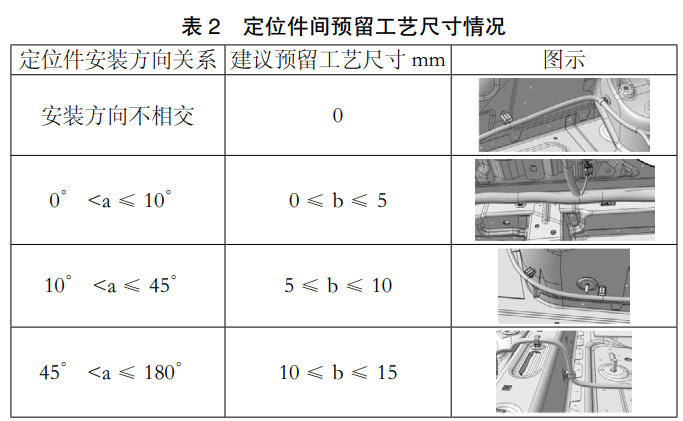

(1)定位件之間預留工藝尺寸。當固定件(孔)布置不同造成兩兩相連的定位件有不同的裝配軌跡,建議預留工藝尺寸情況總結如下表 2:

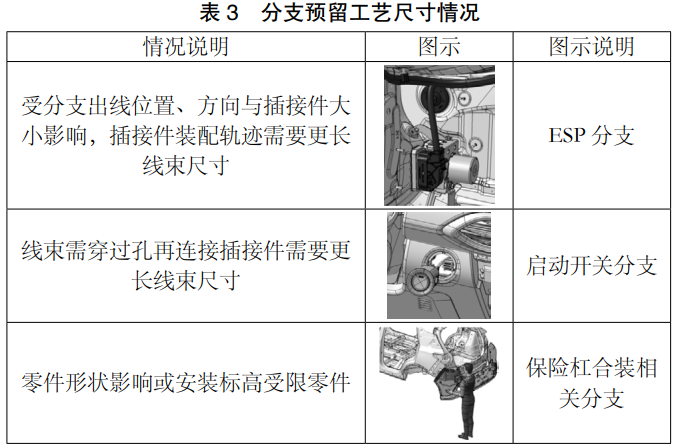

(2)插接件安裝預留工藝尺寸。當對手件不同、裝配位置不同、裝配標高不同、裝配手法不同,分支所需預留工藝尺寸存在差異,列舉以下表 3 常見情況說明:

在預留工藝尺寸同時,避免線束過長導致異響和干涉,需要結合以往車型經驗數據得出初步預留尺寸,配合實車驗證和耐久試驗,得出最終合理的長度。必要時需對有質量風險的干涉部位增加保護材料,對有異響風險的部位增加防異響包覆。

2.2定位件設計

2.2.1定位件簡介

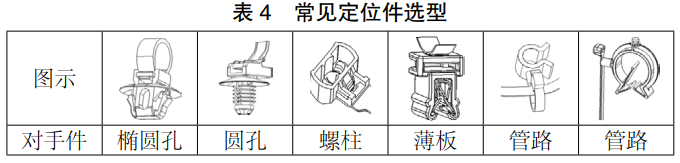

線束的定位件是安裝在線束上,用于與車體或其他對應部件固定的零件。定位件形式多樣,列舉部分常用選型如下表 4:

2.2.2定位件裝配工藝要求

(1)定位件安裝力小于 40N,避免手部安裝疼痛。

(2)定位件方向應盡量與數模一致,避免定位件安裝時轉動定位件或扭曲線束。受線束制造工藝約束無法保持一致時,定位件裝配過程轉動角度應小于 45°。

(3)定位件固定區域需考慮防錯,保證固定位置唯一性,可通過不同形狀的定位件,或增加相應標識。

2.3插接件設

2.3.1插接件簡介

插接件按結構分為無助力型和有助力型兩種,均需要滿足插入力、拔出力、鎖止裝置強度、鎖止裝置解鎖力等基本要求。從而避免以下風險:(1)插入力過大導致安裝困難,產生虛插風險;(2)鎖止裝置解鎖力過小容易誤操作解鎖和解鎖力過大導致安裝困難。插接件鎖止裝置安裝到位需要發出聲響。聲音等級應高于環境聲音:潮濕前 7dB,潮濕后 5dB。另外在安排插接件裝配崗位時,也需注意避免安排在環境噪聲較大的崗位。

2.3.2裝配空間

(1)插接件裝配到位后不應與周邊干涉,裝配過程也需保證不干涉,因此需考慮插件裝配軌跡與周邊零件的關系。

(2)考慮插接件安裝的人機工程的同時,需考慮拆卸的便利性。特別避免鎖止機構正常狀態無法接觸的情況。

2.3.3防錯

一個插接件原則上不允許周邊不相關的插接件可以與其對接,因此插接件有以下防錯設計:

(1)結構防錯。周邊插接件之間只能實現一對一對接,從插接件選型上實現防呆。當插接件選型上無法避免一對多風險時,有以下防錯方案:

(2)公母端防錯。將相同的公母端插接件設計于不同線束上,通過公母端的差異實現防錯。

(3)線束長度防錯。通過線束長度約束,各插接件最終只有一種對接狀態。

(4)顏色提醒防錯。通過插接件顏色選型、分支包覆顏色、插接件顏色點等目視化方式防錯。

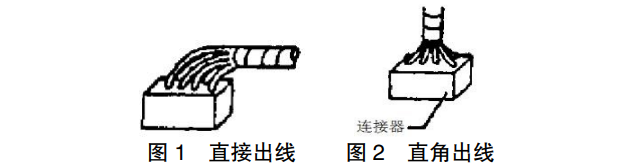

2.3.4出線位置包覆

插接件出線位置包覆有兩種狀態:圖 1 直接出線和圖 2 直角出線。直接出線為一般設計形式,但當出線以下情況時,需采用直角出線:

(1)直接出線的線束折彎半徑較大,與周邊零件形成干涉影響,通過直角出線約束折彎半徑,增大線束與周邊零件間隙;

(2)直接出線的線束裝配過程與周邊零件干涉,導致插接件難裝,通過直角出線約束線束走向,減少裝配過程干涉。

2.3.5公母端搭配

插接件帶針狀或棒狀一側為公端,帶簧片或管狀一側為母端。當一對插接件需要固定在車身或其他零件上時,通過公端插接件自帶固定卡扣實現。為便于插接件對接與固定,工藝上建議按照以下原則搭配:

(1)安裝順序靠前的,應定義公端,插接件先固定在車身或其他上。安裝順序靠后的,應定義母端,將插接件再接到已固定好的公端插接件。應用實例如前保險杠線束連接到前艙線束。

(2)當插接件對接、固定空間受限或其他作業要素影響,按照前述裝配順序不利于裝配的情況下,可選擇先對接插接件,再固定卡扣的順序作業,此情況下插接件公母端選型不受限制。

2.4橡膠件設計

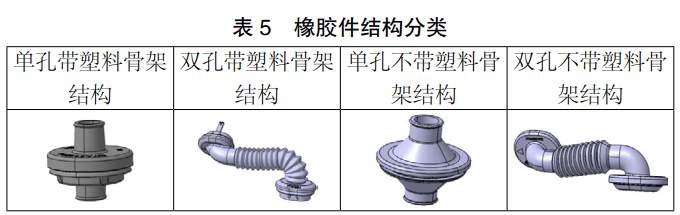

2.4.1橡膠件簡介

按橡膠件結構分為塑料骨架、無塑料骨架兩種,按橡膠件固定方式分為單孔固定、雙孔固定兩種,見下表 5。

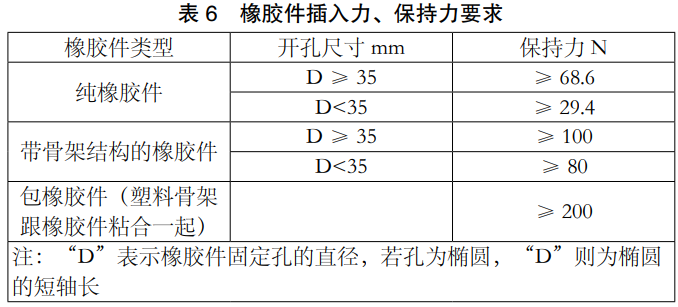

2.4.2橡膠件裝配工藝要求

(1)帶塑料骨架結構的橡膠件插入力不大于 50N。

(2)橡膠件保持力見下表 6。

(3)部分橡膠件受線束走向、橡膠件結構等要求,需按指定方向安裝,應在橡膠件上提供標識。

(4)無塑料骨架的橡膠件的安裝方向避免與線束走向相反,否則需將膠套完全穿過安裝孔后,再安裝孔背面安裝橡膠件,增加裝配工時。但裝配空間限制、結構或密封原因除外。

(5)橡膠件后端各分支的插接件,鈑金孔直徑應大于“單個插接件和線束外徑”的 1.1 倍。多個插接件聚集的位置,鈑金孔直徑應大于“同一位置插接件 + 線束外徑”的 1.1 倍。為了保證裝配效果和線束穿過孔后的完整性。如不滿足,則需通過調整線束長度錯開多個插接件位置,甚至加大鈑金孔尺寸。鈑金孔內也不能出現尖銳阻擋物。

2.5接地端子

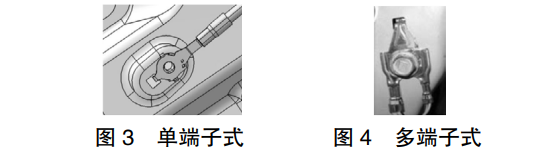

2.5.1端子分類

(1)單端子式,可連接的分支數較少,如圖 3。

(2)多端子式,可連接的分支數較多,在電氣性能滿足情況下,采用疊片式可減少端子數量節省成本,如圖 4。

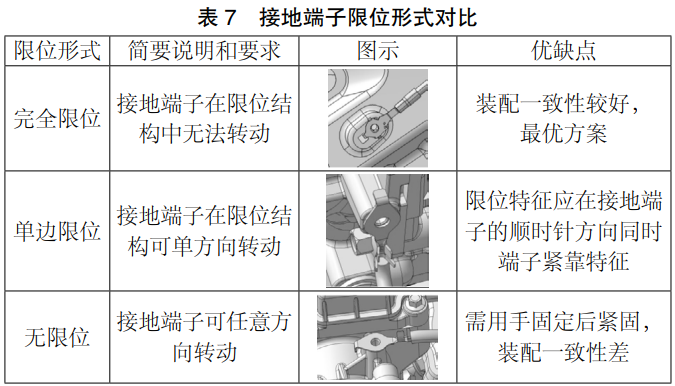

2.5.2限位形式

接地端子的限位形式對裝配一致性和便利性影響較大,具體形式對比如下:

2.5.3空間布置

(1)接地端子的位置和方向需符合緊固時人機工學。建議操作手法為左手拿取端子,右手拿取工具,同時盡量避免緊固時手部交叉或扭曲。

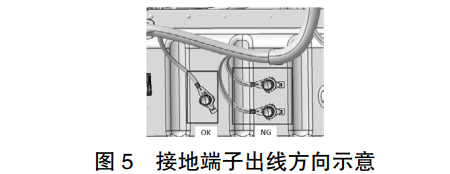

(2)當分支較硬較短,應避免分支出線方向與接地端子方向小于 90°,否則接地端子可能出現緊固困難,如圖 5。

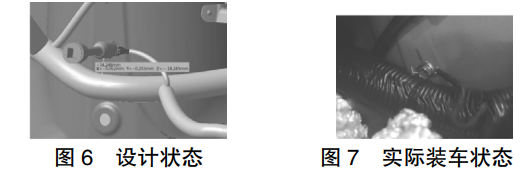

(3)當接地端子緊固點布置在線束附近,為避免操作空間不足和工具套筒與周邊線束干涉,接地端子應布置在線束定位件周邊(優先在線束正上方,避免視線遮擋),緊固套筒距離線束邊緣不小于30mm。圖 6 為設計狀態套筒距離線束 14mm 情況,圖 7 為實際裝車狀態,端子與線束已干涉。

03結束語

本文從汽車線束常見的裝配要素入手,結合實際案例,分析汽車線束基于裝配工藝的設計要點,提出了注意事項和建議。汽車線束在設計過程建立基于裝配要素的設計要求,可提高零件的裝配合理性和效率,從而提高裝配質量,降低成本。但由于汽車線束實物與設計數模差異較大,設計時應更注重線束的多樣性帶來不同效果的影響和實物檢證,建立科學完善的設計規范。

審核編輯:湯梓紅

-

電子系統

+關注

關注

0文章

410瀏覽量

31147 -

數模

+關注

關注

0文章

37瀏覽量

15087 -

線束

+關注

關注

7文章

973瀏覽量

25976 -

汽車線束

+關注

關注

3文章

165瀏覽量

15499 -

裝配工藝

+關注

關注

0文章

6瀏覽量

6747

原文標題:淺談汽車線束面向裝配工藝的設計要點

文章出處:【微信號:wiring-world,微信公眾號:線束世界】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

幾分鐘讓你了解汽車線束的工藝和生產

0201元件裝配工藝總結

0201元件3種不同裝配工藝中不同裝配缺陷的分布

變壓器裝配工藝

整機裝配工藝過程

DELMIA可視化裝配工藝仿真研究

PCB板的裝配工藝介紹

汽車車燈前燈與后燈裝配工藝介紹

汽車線束流水線裝配工序中的生產工藝制作

淺談汽車線束面向裝配工藝的設計要點

淺談汽車線束面向裝配工藝的設計要點

評論