高功率應用需要高功率密度和可靠的功率半導體,且成本合理。分立器件降低了解決方案的總成本,但在重負載循環(huán)期間必須承受高熱要求。為了滿足這些要求,功率半導體應具有較低的總損耗,使用標準封裝中最大的芯片,并具有良好的冷卻系統(tǒng)。

通過直接銅鍵合 (DCB) 安裝在水冷散熱器上的分立器件是設計工程師可用的一種解決方案,假設分立器件可以像表面貼裝器件 (SMD) 一樣安裝。

TO 247PLUS分立式封裝的回流焊

TO-247PLUS是一種理想的封裝,可以容納高功率密度解決方案所需的大型芯片[1]。為了最大限度地提高其熱性能,需要從器件芯片到冷卻系統(tǒng)具有低熱阻。一種解決方案是通過DCB將封裝背面焊接到水冷散熱器上。作為推薦用于波峰焊的標準通孔器件 (THD),對封裝進行了改進,以承受回流焊工藝。TO-247PLUS封裝的改進版本是根據(jù)JEDEC J-STD-020E標準設計和認證的。

仿真結(jié)果:不同DCB材料對系統(tǒng)熱阻的影響

在TO-247PLUS SMD封裝的開發(fā)過程中進行了多次仿真。這些仿真中考慮的器件使用可放入TO247PLUS封裝的最大芯片尺寸。要了解使用可回流焊接TO-247PLUS的優(yōu)勢,必須首先驗證整個系統(tǒng)的熱阻。

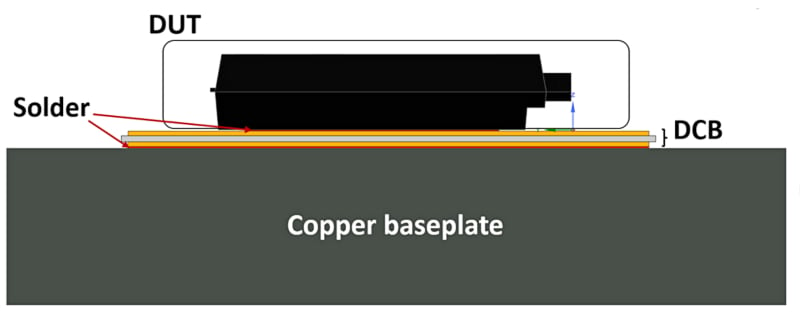

在對組裝在DCB上的器件進行可靠性測試之前,使用有限元法(FEM)軟件Ansys進行了熱仿真。它們首次表明了系統(tǒng)對不同類型DCB材料的熱性能。為了簡化 DUT 模型,省略了布線,因為仿真的重點是結(jié)點到環(huán)境的熱流。DCB使用兩個銅層和鋁2O3層間陶瓷材料。該模型使用的三層材料厚度分別為 0.3 mm Cu、0.38 mm Al2O 3, 和 0.3 mm Cu。DUT 用 80 μm SAC 合金焊接到頂部 Cu DCB 層,而 DCB 的底部銅焊接到銅基板上。然后將仿真結(jié)果與實際值進行比較。圖 1 說明了仿真系統(tǒng)。

圖片由Bodo's Power Systems提供 [PDF]

然后,根據(jù)芯片加熱至150°C20秒以達到芯片、DCB和基板之間的靜態(tài)熱量分布后的冷卻曲線確定熱阻。使用不同尺寸和厚度的DCB銅進行了進一步的測試。焊接質(zhì)量也被考慮在內(nèi),以了解其對系統(tǒng)整體熱阻的影響。表 1 總結(jié)了模擬的 R 釷(J-A) 適用于不同的DCB材料。

- 表 1. 不同DCB材料和裝配工藝的模擬Rth(j-a)摘要。*

| 參數(shù) | R | 差值 [%] |

|---|---|---|

| DCB尺寸:- 20 x 23 毫米DCB銅厚度:- 0.3 毫米焊料空洞:0%焊料:- 80 μm SAC 合金 | 0.292 | 參考 |

| DCB尺寸:- 28 x 32 毫米 | 0.288 | -1.4 |

| DCB銅厚度:- 0.2 毫米 | 0.294 | 0.7 |

| 單焊料空隙:- 10% | 0.323 | 10.3 |

| 銀燒結(jié):- 25 μm 厚 | 0.280 | -4.1 |

增加DCB尺寸可以降低系統(tǒng)熱阻,而減小DCB的銅厚度可以增加R 釷(J-A) .一個關鍵參數(shù)是單個焊料空隙,在該空隙下,R 顯著增加 釷(J-A) 被看見了。為了提高 DUT、DCB 和基板之間連接的強度和質(zhì)量,以及整體熱性能,應考慮使用銀燒結(jié)而不是焊接工藝。

逆變器應用中的熱性能

為了評估 TO 247PLUS SMD 封裝的熱性能,在逆變器應用中進行了大電流測試。DUT 組裝在 DCB 中,并在與應用相關的條件下進行測試。這些評估中使用的測試樣品是 750 V/ 200 A EDT2 IGBT 與 TO-247PLUS SMD 封裝的 200 A EmCon3 二極管共同封裝,專為主逆變器系統(tǒng)而設計,特別是在建筑、商用和農(nóng)用車輛 (CAV) 應用中。EDT2 IGBT技術具有微圖案溝槽場截止,可顯著降低導通和關斷開關損耗,并針對10 kHz范圍內(nèi)的開關頻率進行了優(yōu)化。圖 2 描繪了安裝在底板上的 DCB 中 DUT 的測試組件。

兩個器件在 B6 配置中并聯(lián)連接,總共有 12 個測試樣品。所有 DUT 均回流焊接到 DCB 上,并安裝到水冷基板上。負載為永磁電機。熱電偶用于監(jiān)測設備溫度、底板和進水口/出水口。該逆變器的母線電壓設置為310 V,而水溫設置為27°C。

熱測試涉及最惡劣條件下的應用情況。在低開關頻率下,逆變器在其每個相段上工作,以在較長時間內(nèi)傳導高峰值電流。如果冷卻設計不合適,IGBT/二極管將被加熱,可能加熱到超過芯片的溫度。

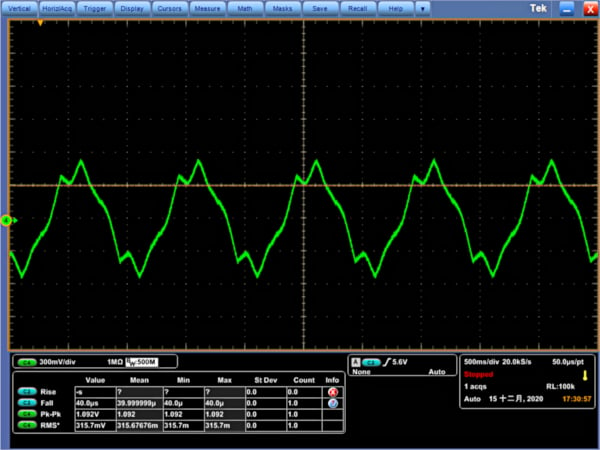

圖3顯示了一個示例電流波形,相當于鎖定在4 kHz的轉(zhuǎn)子。電機的轉(zhuǎn)子鎖可與短路測試相媲美。測得的逆變器輸出峰峰值電流為1092 A,產(chǎn)生315 A RMS電流。這基本上是無功電流,因為它是在空載下運行的,輸出頻率非常低,為 1 Hz。當逆變器負載約500 A至1000 A一段時間時,測量測試設備的最高溫度。

* 圖3. 逆變器的峰峰值輸出電流波形。圖片由Bodo's Power Systems提供 [PDF]*

表2列出了工作頻率為10 kHz的逆變器對應的負載電流和持續(xù)時間。在 986 A 的峰峰值電流(對應于 284 A 的 RMS 電流)下,持續(xù) 24 秒會將 DUT 加熱到最高溫度 112°C。 考慮到工作開關頻率為4 kHz的逆變器,表3列出了轉(zhuǎn)子鎖定條件下的等效負載電流和持續(xù)時間。在 1092 A pk-pk 電流(對應于 315 A 的 RMS 電流)下,持續(xù)時間為 1 分鐘會將 DUT 加熱到最高溫度 105°C。 所有由此產(chǎn)生的 DUT 最高溫度均在器件 175°C 的最大允許工作結(jié)溫范圍內(nèi)。

* 表 2. 在10 kHz的開關頻率下,DUT的最大溫度相當于轉(zhuǎn)子鎖定操作。*

| 兩個并聯(lián)組件的 200 A 負載測試 – 10 kHz |

|---|

| pk-pk 電流 [A] |

| 520 |

| 600 |

| 824 |

| 986 |

* 表 3. 最大 DUT 溫度相當于開關頻率為 4kHz 時轉(zhuǎn)子鎖定操作。*

| 兩個并聯(lián)組件的 200 A 負載測試 – 4 kHz |

|---|

| pk-pk 電流 [A] |

| 540 |

| 712 |

| 920 |

| 1092 |

總結(jié)

TO-247PLUS SMD 是理想的分立式封裝,適用于要求高功率密度和可靠功率半導體且成本合理的高要求應用。該封裝能夠回流焊接到 DCB,而不會產(chǎn)生分層。這最大限度地減少了從器件芯片到 DCB 基板的熱阻。熱仿真表明,單次焊接空洞對整個系統(tǒng)的熱性能影響巨大,而銀燒結(jié)可以大大提高系統(tǒng)的導熱性。應用測試證實,EDT2 IGBT與EmCon3二極管共同封裝,采用TO 247PLUS SMD封裝,滿足CAV等高功率應用的要求。轉(zhuǎn)子鎖定測試與系統(tǒng)短路測試相當,導致設備在最大允許工作結(jié)溫內(nèi)運行。

-

芯片

+關注

關注

455文章

50714瀏覽量

423158 -

封裝

+關注

關注

126文章

7873瀏覽量

142895 -

散熱器

+關注

關注

2文章

1056瀏覽量

37531 -

功率半導體

+關注

關注

22文章

1150瀏覽量

42952

發(fā)布評論請先 登錄

相關推薦

簡述分立式整流器的整流原理

英飛凌推出全新車規(guī)級750 V EDT2 IGBT,適用于分立式牽引逆變器

PowerLab筆記:進行分立式設計的方法

AM437x離散功率簡化型分立式電源解決方案包括BOM及框圖

低成本LCD偏置電源分立式解決方案

集成與分立式低電壓電機驅(qū)動解決方案的主要差異

支持多種汽車應用的微控制器分立式電源設計

分立式逆變器的挑戰(zhàn)

集成壓控振蕩器的寬帶鎖相環(huán)真的能取代分立式解決方案嗎?

如何進行分立式設計?

英飛凌推出額定電流高達120A的新型TO-247PLUS封裝

英飛凌推出面向高能效電源應用的第七代分立式650V TRENCHSTOP IGBTs H7新品

集成壓控振蕩器的寬帶鎖相環(huán)能取代分立式解決方案嗎

基于高功率應用的改進型TO-247PLUS分立式封裝解決方案

基于高功率應用的改進型TO-247PLUS分立式封裝解決方案

評論