半導體制程工藝概覽

在第一篇的最后,我們說到金屬氧化物半導體場效應晶體管(MOSFET)的平面式結構讓人們可以在晶圓上同時制造出好幾個MOSFET。且與第一代晶體管BJT1不同,MOSFET無需焊接過程。本期內容就讓我們來詳細了解一下具體的制程工藝。

為方便講解,我們先來看一下普通電子零件是怎么制成的。只要拆解身邊的任何一件電子產品,我們便不難發現:其基本結構都是把晶體管、干電池、蓄電池和電感線圈等各種單位電子元器件固定在PCB2上,制程工藝可簡單概括為“電子元器件的制造 → 電子元器件的固定”。

1BJT:雙極結型晶體管(Bipolar Junction Transistor),即通過一定的工藝將半導體內的P型半導體和N型半導體結合在一起(PN結合)制成的晶體管。

2PCB:印刷電路板(Printed Circuit Board),大部分電子產品采用的一種半導體基板,將電路布置在一個基板上,在其表面上焊接各種電子零件。

圖1: 基板上焊接了各種電子元器件。過去,計算機的CPU也采用這種制作方法。(摘自:查看原文)

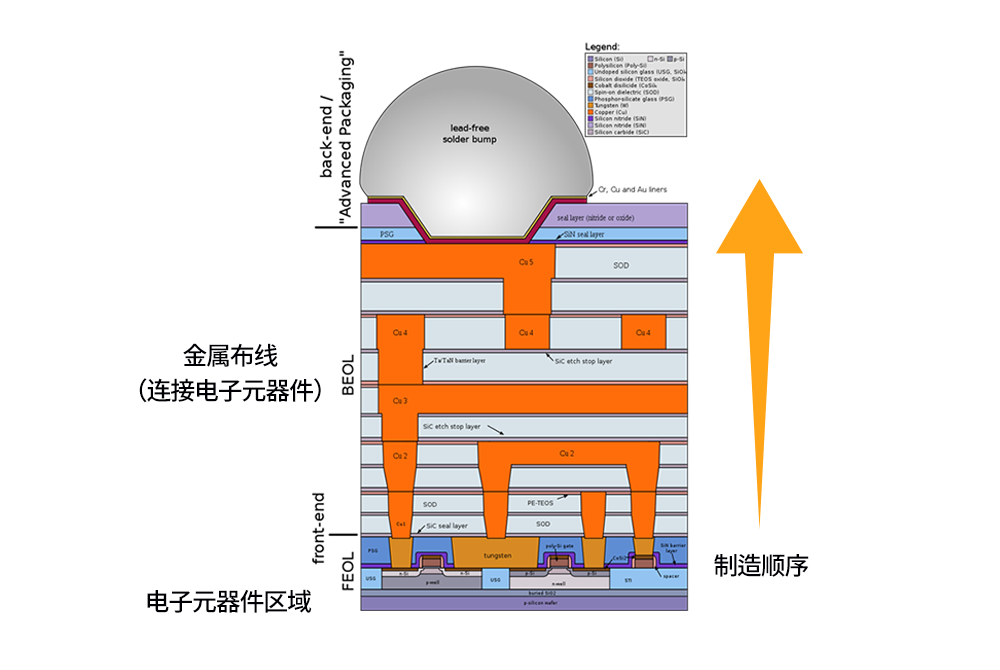

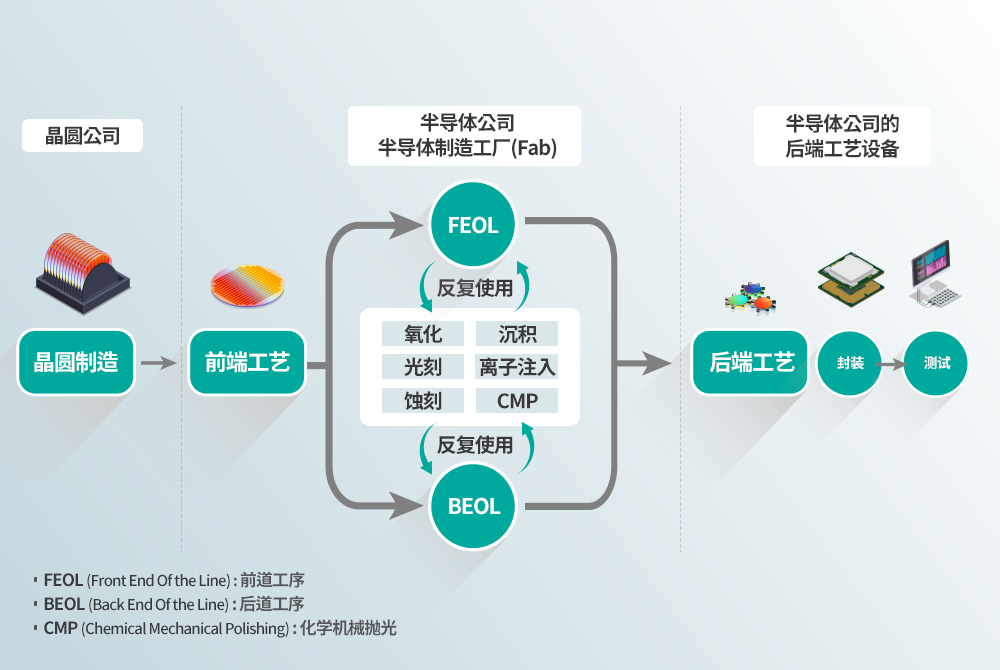

同樣,在晶圓上制作 MOSFET時也采用這種順序。晶圓加工的第一道工藝就是“制造”各種電子元器件。說是“制造”,其實就是通過在晶圓上的各種處理,繪制所需的電子元器件。這一過程我們稱之為晶圓加工的前端工藝(FEOL,Front End Of the Line)。隨后,我們需要“固定”這些電子元器件。當然,對于這么小的電子元器件,無法使用直接焊接的方式,而是需要采用與FEOL相似的技術,通過金屬布線在多達數十億個電子元器件之間形成連接。這一過程我們稱之為晶圓加工的后端工藝(BEOL,Back End Of the Line)。FEOL與BEOL加起來,統稱為半導體制造的“前端工藝”。

圖2:實際工藝順序;在FEOL階段制作MOSFET,然后再以金屬布線代替焊接過程,連接FEOL的各種電子元器件。(摘自:查看原文)

接下來我們要逐一講解的氧化、光刻、刻蝕等都是FEOL和BEOL中的工藝,各工藝的目的不同,使用特定設備的頻率和次數也各不相同,但根本目的都是為了繪制繁多而精細的電路。

圖3: 半導體制程工藝概覽及其相關制造公司

一般來說,我們所知道的半導體制造的八大工藝分別為:晶圓制造、氧化、光刻、刻蝕、沉積、金屬布線、測試和封裝。但這八大工藝不能一概而論,如上圖所示,嚴格來說,其實晶圓制造并不是在半導體制造工廠內完成的。此外,金屬布線、封裝和測試,與光刻、刻蝕、沉積等只有單一步驟的工藝不同,是對某個有特定目的的作業流程的統稱。

玻璃膜覆蓋:氧化

從圖2中可以看出,半導體的制程工藝是從下至上的。這一過程并非像堆積木一樣簡單地把均勻的物質堆積起來就可以。為了把形狀各異的物質在半導體內變成均勻的物質,需要經過多道處理工藝,如不需要的部分就要削減掉,需要的部分還要裹上特定物質等。在這一過程中,還會使用各種反應性很強的化學物質,如果化學物質接觸到不應接觸的部分,就會影響到半導體制造的順利進行。而且,半導體內還有一些物質,一旦相互接觸就會產生短路。氧化工藝的目的,就是通過生成隔離膜防止短路的發生。

氧化工藝就是在硅晶圓上生成一層保護膜。硅(Si)和氧氣反應就會形成玻璃(SiO?)。在我們的日常生活中也能體會到玻璃具有較高的化學穩定性,常用作各種飲料甚至鹽酸、硫酸等各種化學藥品的容器。在半導體制作過程中,通過氧化工藝形成的氧化膜也同樣具有穩定性。它可以防止其他物質的穿透,因此在離子注入3工藝中非常實用。

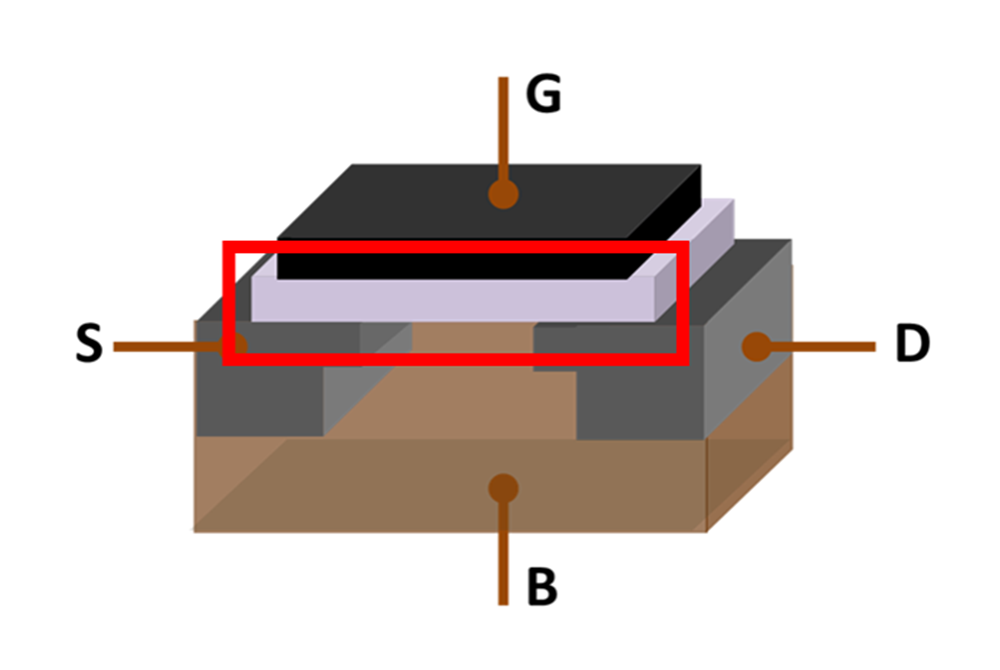

氧化膜還可以用于阻止電路間電流的流動。MOSFET結構的核心就是柵極(Gate)。MOSFET與BJT晶體管不同,柵極不與電流溝道(S與D的中間部分)直接接觸,只是“間接”發揮作用。這也是MOSFET不運作時,電力消耗小的原因。MOSFET通過氧化膜隔絕柵極與電流溝道,這種氧化膜被稱為柵氧化層(Gate Oxide)。隨著最近推出的先進半導體產品體積逐漸變小,它們也會采用 HKMG4等各種柵極絕緣層來取代氧化膜。

3離子注入(Ion Implant):在半導體制造過程中,為把純凈的晶圓變成半導體狀態,將三族或五族元素以一定的方式摻入到半導體基片規定的區域內。

4HKMG(High-K Metal Gate): 可有效減少電流泄露的新一代MOSFET柵極;是一種以金屬代替傳統的多晶矽(Polysilicon) 柵極,以高介電(High-K)取代氧化硅絕緣膜的晶體管。

圖4: 柵極(G)與電流溝道(S-D中間)的隔絕物質(紅框部分)。過去使用二氧化硅(SiO?)作為絕緣膜。(摘自:查看原文)

可用作保護膜的并非只有二氧化硅(SiO?)一種物質。我們還可通過沉積方式覆蓋保護膜,或者使用部分已形成的電路作為保護。

氧化工藝使用的是晶圓的組成物質,即通過氧化晶圓的大量硅原子形成保護膜。需要提前說明的是,這一點與后面要說到的“沉積”工藝有所不同。

氧化工藝的種類

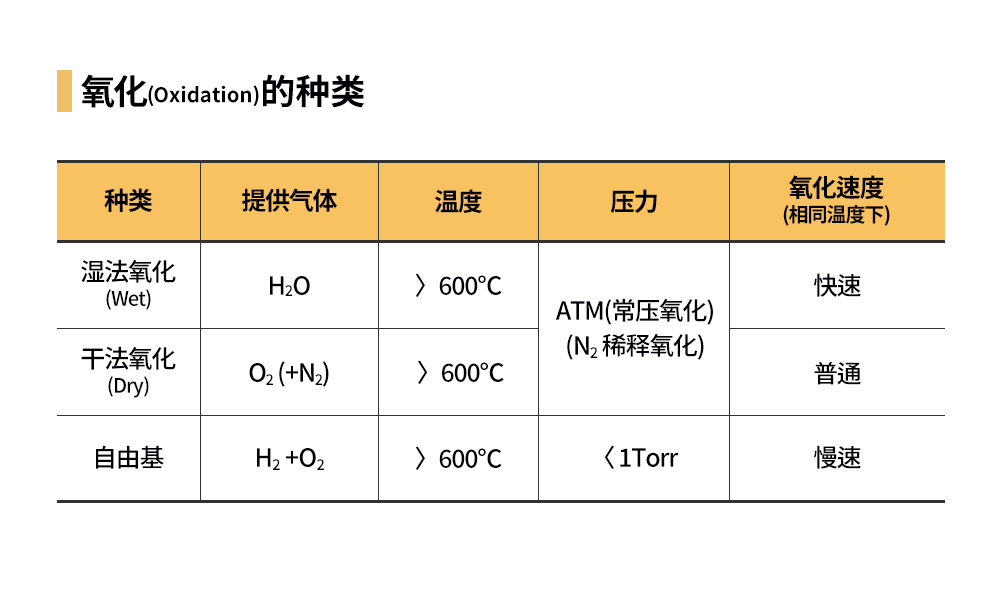

氧化工藝可分為干法氧化(Dry Oxidation)、濕法氧化(Wet Oxidation)和自由基氧化(Radical Oxidation)三大類。

氧化的種類(摘自:(株)圖書出版HANOL出版社[半導體制造技術的理解143p])

濕法氧化采用晶圓與高溫水蒸氣(水)反應的方式生成氧化膜,化學方程式如下。

Si (固體) + 2H?O (氣體) →SiO? (固體) + 2H? (氣體)

這一化學方程式可以簡單理解為用高溫水讓晶圓表面生銹。濕法氧化,雖然氧化膜生長速度快, 但其氧化層整體的均勻度和密度較低。而且,反應過程中還會產生氫氣等副產物。由于濕法氧化過程的特性難以控制,在對半導體性能而言至關重要的核心領域中無法使用該方法。

干法氧化則采用高溫純氧與晶圓直接反應的方式。氧分子比水分子重(32 vs 18)5,滲入晶圓內部的速度相對較慢。因此,相比濕法氧化,干法氧化的氧化膜生長速度更慢。但干法氧化的優點在于不會產生副產物(H?),且氧化膜的均勻度和密度均較高。正是考慮到這種優點,我們在生成對半導體性能影響重大的柵極氧化膜時,會選用干法氧化的方式。

自由基氧化與前兩種不同:濕法與干法氧化都是通過提高自然氣體的溫度來提升其能量,從而促使氣體與晶圓表面發生反應。自由基氧化則多一道工藝,即在高溫條件下把氧原子和氫分子混合在一起,形成化學反應活性極強的自由基氣體,再使自由基氣體與晶圓進行反應。由于自由基的化學活性極強,自由基氧化不完全反應的可能性極小。因此,相比干法氧化,該方法可以形成更好的氧化膜。

5假設氫(H)原子的重量為1,氧(O)原子的重量為16,氧(O2)分子的重量就是32, 水(H2O)分子的重量就是18,因此,氧分子比水分子更重。

自由基氧化的特點 [摘自: (株)圖書出版HANOL出版社《半導體制造技術的理解149p》]

此外,自由基氧化還可以生成在立體結構上厚度均勻的氧化膜。半導體公司使用的都是單結晶體晶圓,結晶方向相同。

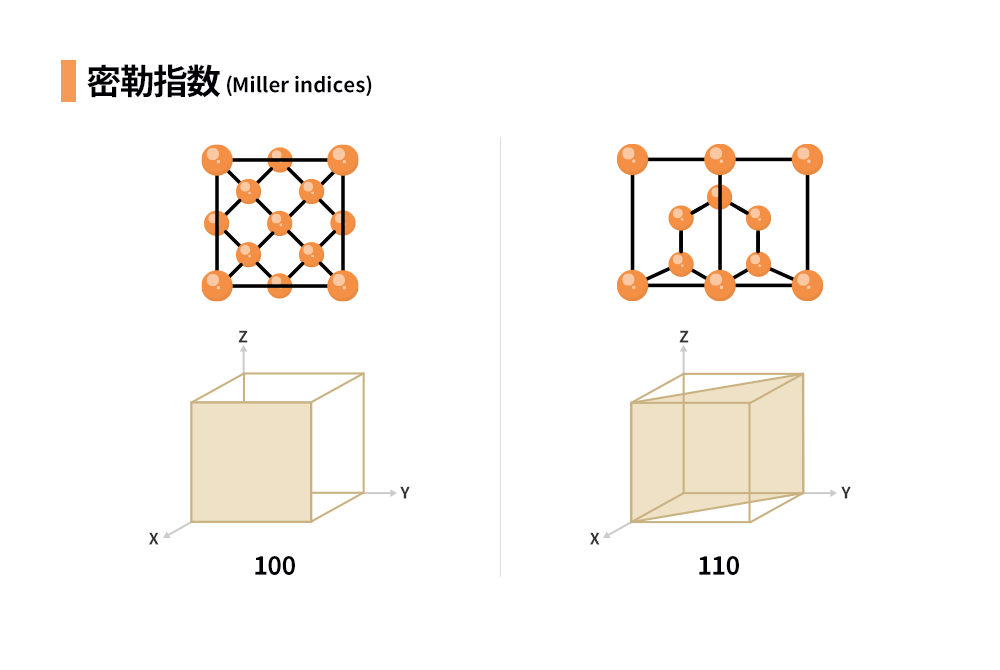

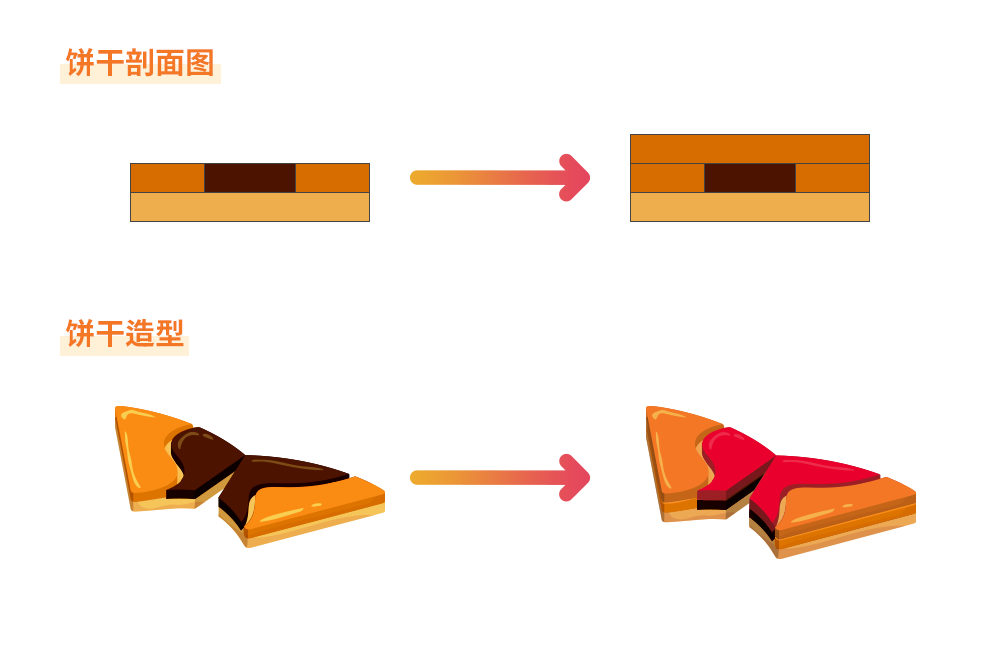

上圖中的數字100和110表示硅的結晶方向,下方的兩幅圖是硅原子的解析圖。從圖中可以看出,采用濕法和干法氧化時,晶圓上側(100)方向的氧化膜生長速度相對較慢,而側面(110)方向的氧化速度較快。由于100方向的硅原子排列更稠密,干法或濕法氧化時,氧化氣體很難穿透結晶與硅發生反應,而自由基氧化在這方面則相對容易。

圖5:密勒指數(Miller indices)描述的硅原子排列

此外,采用自由基氧化可以在很難形成氧化膜的圓化頂角上形成均勻的氧化膜,在反應活性較弱的氮化硅(Si?N?)6中也能“奪取”硅原子,發生氧化反應。

隨著半導體微細化難度的增加,半導體公司紛紛開始在半導體內引進三維式結構。因此,能否生成厚度均勻的高品質保護膜變得越來越關鍵,氧化工藝也更加重要。

6氮化硅(Si?N?):氮化硅是保護膜的一種,在半導體電子元器件的制造過程中以沉積方式覆蓋在電子表面。

氧化設備的簡化結構圖

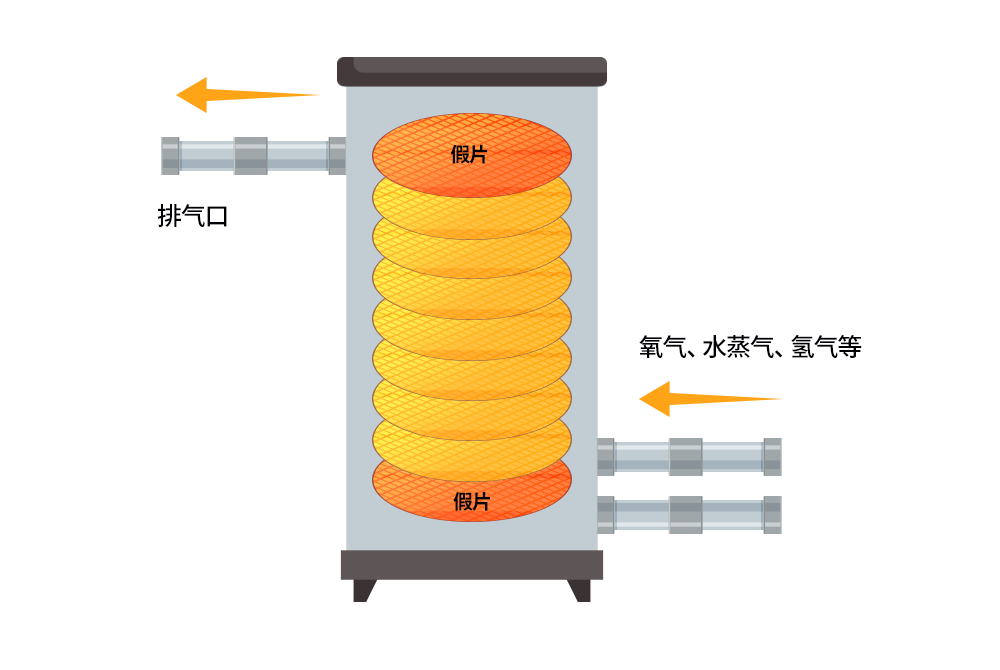

圖6是氧化設備的簡化結構圖,實際的氧化設備要比本圖復雜得多。

圖6:晶圓氧化設備的結構

通過氣體注入口進入氧化設備的反應氣體,在被加熱后,與晶圓發生氧化反應。為了減少正面接觸氣體的部分與稍后接觸氣體的部分間的氧化程度差異,晶圓中摻雜著假片(Dummy Wafer),以利用它們作為犧牲晶片來調整氣體的均勻度。從圖6中也可以看出,氧化工藝是把數十張晶圓同時放入進行氧化,可見氧化速度是非常之快的。

本期內容我們主要講了前端工藝的概覽和氧化工藝。為幫助大家理解,我們主要采用了大家非常熟悉的八大工藝的結構。但實際上,這些過程也屬于半導體擴散(Diffusion)工藝領域,如果按溫度劃分,還可歸類為高溫工藝。下一期,我們就一起來了解一下光刻技術,看看如何利用光在晶圓上繪制電路吧。

※本文為外部專家對半導體/ICT的見解,并不代表SK海力士的立場。

文章來源:SK海力士

審核編輯 黃宇

-

半導體

+關注

關注

334文章

27290瀏覽量

218082 -

制程工藝

+關注

關注

0文章

43瀏覽量

9434

發布評論請先 登錄

相關推薦

半導體工藝講座

半導體制程簡介

半導體制程

半導體制造的難點匯總

半導體工藝幾種工藝制程介紹

從7nm到5nm,半導體制程 精選資料分享

半導體前端工藝之沉積工藝

[半導體前端工藝:第二篇] 半導體制程工藝概覽與氧化

[半導體前端工藝:第二篇] 半導體制程工藝概覽與氧化

![[<b class='flag-5'>半導體</b><b class='flag-5'>前端</b><b class='flag-5'>工藝</b>:第三<b class='flag-5'>篇</b>] 光刻——<b class='flag-5'>半導體</b>電路的繪制](https://file1.elecfans.com/web2/M00/B1/DB/wKgZomVdgPSAWsXlAAH9_6nQJHk959.png)

評論