對于一直在設(shè)法提高效率和功率密度并同時(shí)維持系統(tǒng)簡單性的功率設(shè)計(jì)師而言,碳化硅(SiC)MOSFET的高開關(guān)速度、高額定電壓和小RDS(on)使得它們具有十分高的吸引力。然而,由于高開關(guān)速度會導(dǎo)致高漏源電壓(VDS)峰值和長振鈴期,它們會產(chǎn)生電磁干擾,尤其是在電流大時(shí)。本文提供了一個較好的解決方案來優(yōu)化電磁干擾和效率之間的平衡。這種方法已經(jīng)采用1200V 40mOhm器件進(jìn)行了雙脈沖測試驗(yàn)證。

了解VDS峰值和振鈴

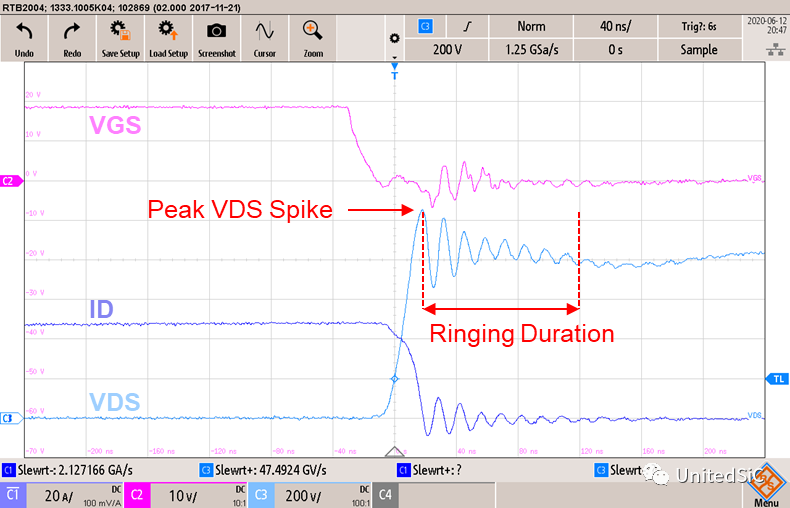

寄生電感是SiC MOSFET的VDS峰值和振鈴的主要成因。從關(guān)閉波形(圖1)中看,柵源電壓(VGS)從18V至0V。關(guān)閉時(shí)的漏極電流(ID)為50A,VDS為800V。SiC MOSFET的高開關(guān)速度會導(dǎo)致高VDS峰值和長振鈴期。該峰值降低了器件的設(shè)計(jì)余量以應(yīng)對照明條件或負(fù)載突變,而長振鈴期則帶來的電磁干擾。在大電流下,這種情況更加明顯。

圖1.使用SiC MOSFET時(shí)在關(guān)閉情況下的VDS峰值和振鈴(1200V,40mOhm)

常見電磁干擾抑制技術(shù)

傳統(tǒng)的電磁干擾抑制方法是使用大柵極電阻(RG)降低電流流經(jīng)器件的速度(dI/dt)。但是大RG會顯著增加開關(guān)損耗,要在效率和電磁干擾之間進(jìn)行權(quán)衡取舍。

另一種抑制電磁干擾的方法是降低功率回路雜散電感。要實(shí)現(xiàn)這一目的,需要更改電路板的布局,還需要使用體積較小、電感較低的封裝。然而,盡量降低功率回路的效果是有限的,而且還需要遵守最小空隙和間隔方面的安全規(guī)定。使用較小的封裝也會影響熱性能。

可以使用過濾器來幫助達(dá)到電磁干擾要求,簡化系統(tǒng)權(quán)衡。頻率抖動等控制技術(shù)也能降低供電導(dǎo)致的電磁干擾噪音。

使用RC緩沖電路

采用簡單的RC緩沖電路是一種更為有效和高效的方法。它能控制VDS峰值并縮短振鈴期,同時(shí)實(shí)現(xiàn)更高的效率和可以忽略的關(guān)閉延遲。由于更快的dv/dt和額外的電容器,緩沖電路會有更高的位移電流,而這會降低關(guān)閉過渡期間的ID和VDS交疊。

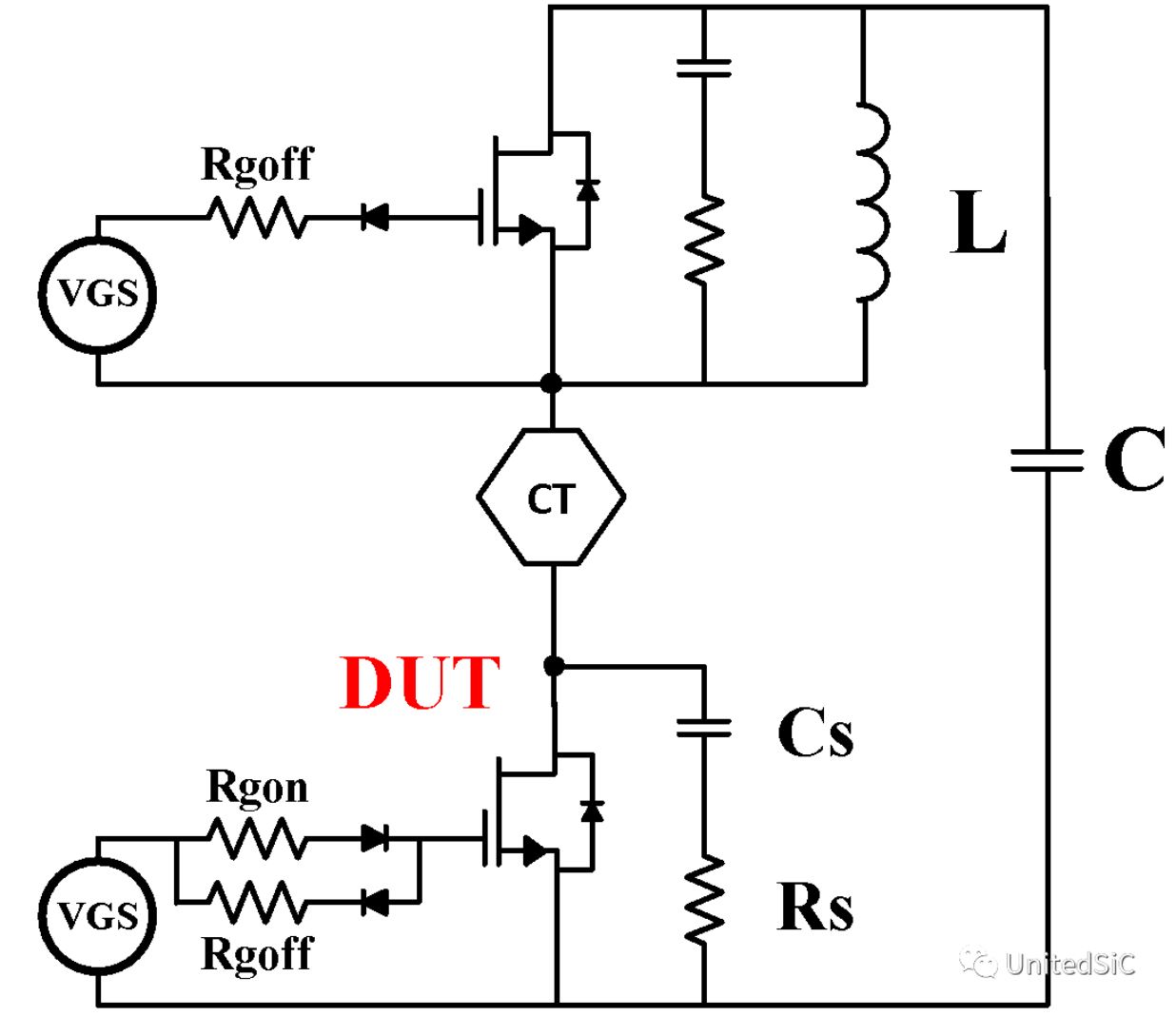

雙脈沖測試(DPT)證實(shí)了RC緩沖電路的效果。它采用有電感負(fù)載的半橋配置。橋的高側(cè)和低側(cè)采用相同的器件,在低側(cè)測量VGS、VDS和ID(圖2)。電流變換器(CT)測量器件和緩沖電路電流。因此,測量的總開關(guān)損耗包含器件損耗和緩沖電路損耗。

圖2.半橋配置(頂部和底部器件相同)

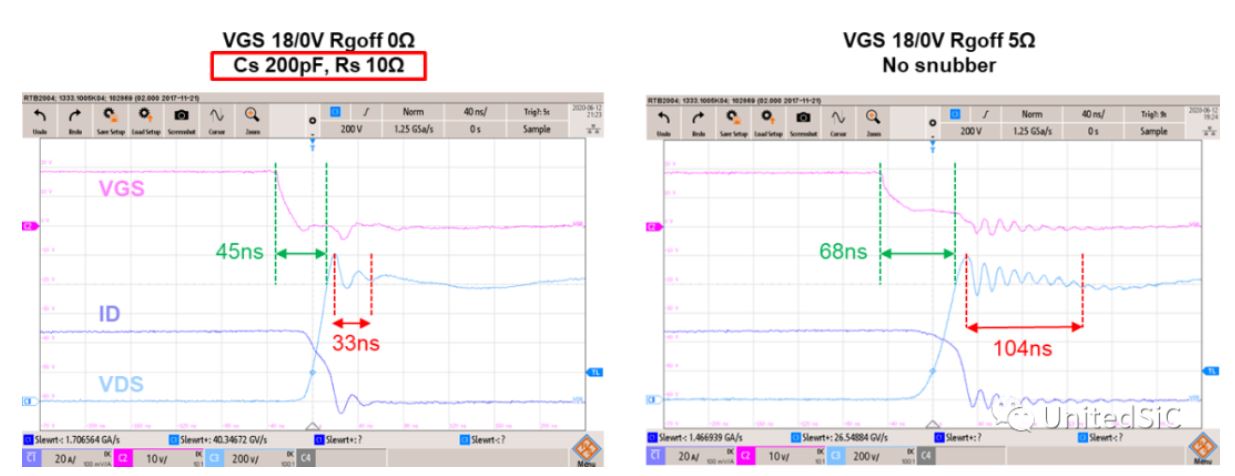

RC緩沖電路由一個簡單的200pF電容器和10Ω電阻串聯(lián)而成,跨SiC MOSFET的漏極和源極連接。

圖3. RC緩沖電路(左)能比大RG(右)更有效地控制電磁干擾

圖3比較了圖1中的同一個器件的關(guān)閉情況。左側(cè)波形采用含小RG(off)的緩沖電路,而右側(cè)波形采用大RG(off)且無緩沖電路。兩種方法都限制了關(guān)閉峰值漏源電壓VDS。然而,由于將振鈴期降低至僅33ns,緩沖電路更加高效,延遲時(shí)間也更短。

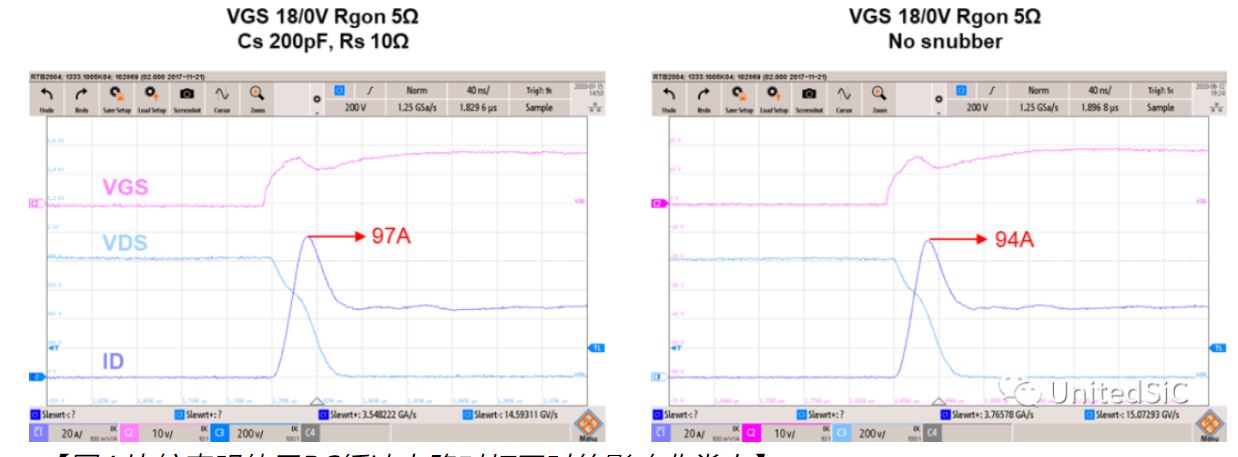

圖4.比較表明使用RC緩沖電路對打開時(shí)的影響非常小

圖4比較了在采用5Ω的RG(on)時(shí),有RC緩沖電路(左)和沒有緩沖電路時(shí)的波形。采用RC緩沖電路時(shí)的打開波形有一個峰值略高的反向恢復(fù)電流(Irr),但是沒有其他顯著區(qū)別。

RC緩沖電路能比大RG(off)更有效地控制VDS的峰值和振鈴期,但是它會影響效率嗎?

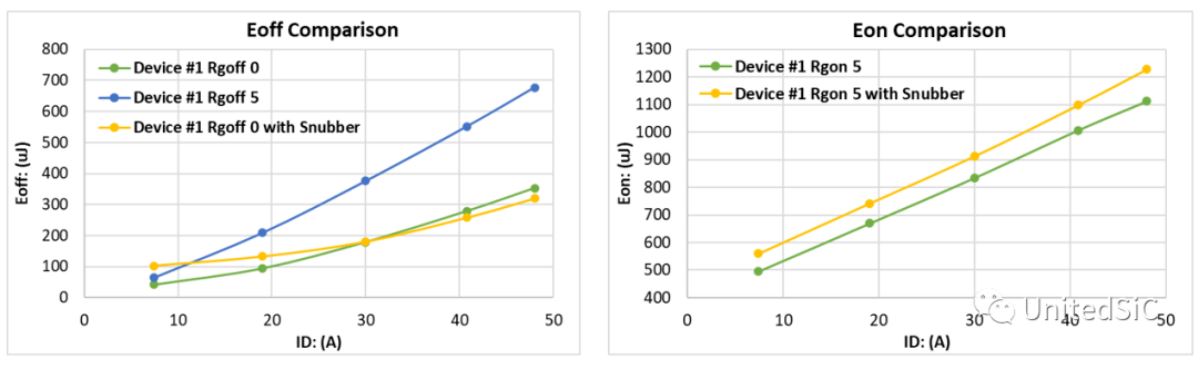

圖5.緩沖電路和大RG(off)的開關(guān)損耗(Eoff、Eon)的比較

在48A電流下,大RG(off)的關(guān)閉損耗是含小RG(off)的緩沖電路的兩倍以上,幾乎與不采用緩沖電路時(shí)相當(dāng)。因此,可以得出結(jié)論,緩沖電路更加高效,它允許更快地開關(guān),并能更有效地控制VDS峰值和振鈴。從打開損耗中可以看出,緩沖電路的Eon僅有微小的提高。

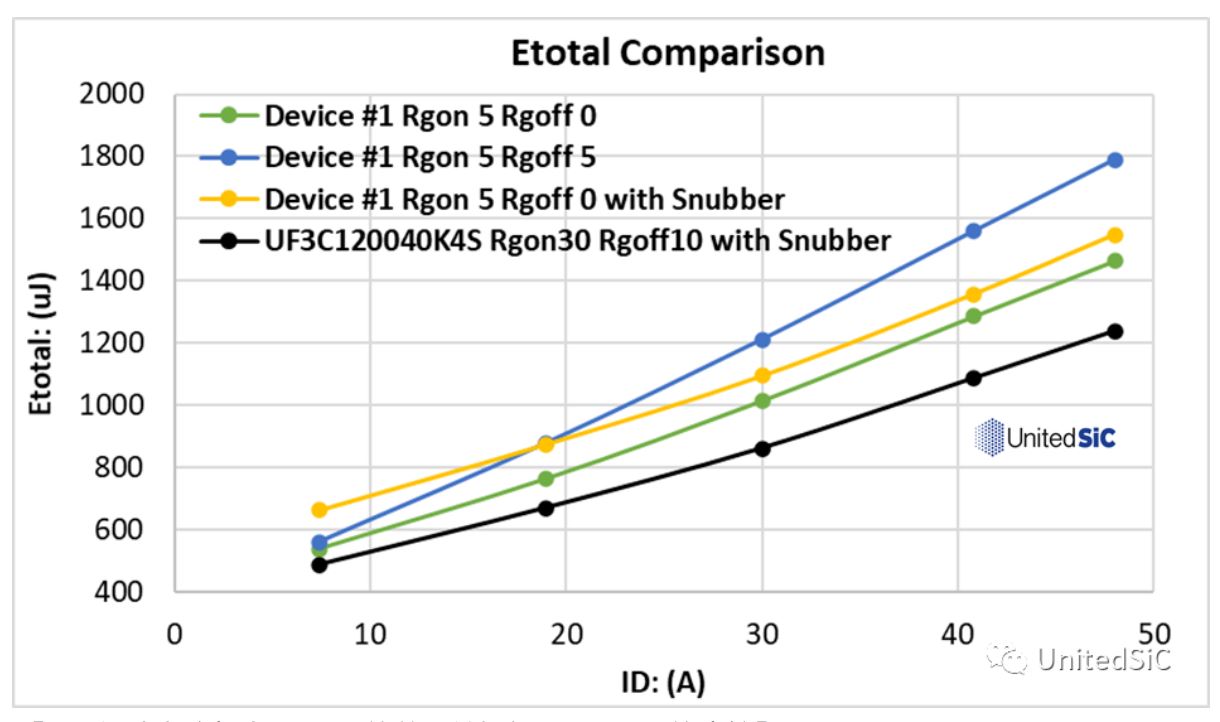

圖6.緩沖電路與大RG(off)的總開關(guān)損耗(Etotal)的比較

為了更好地了解整體效率,我們將Eoff與Eon加在一起得到Etotal(圖6)。在全速開關(guān)的情況下,電流超過18A時(shí),緩沖電路更高效。對于在40A/40kHz下開關(guān)的40mΩ器件而言,采用大RG(off)與采用含小RG(off)的緩沖電路時(shí)的損耗之差為11W。總之,與使用大RG(off)相比,緩沖電路能更為簡單、有效和高效地盡量降低電磁干擾和開關(guān)損耗。

-

MOSFET

+關(guān)注

關(guān)注

148文章

7738瀏覽量

216750 -

電磁干擾

+關(guān)注

關(guān)注

36文章

2358瀏覽量

106098 -

SiC

+關(guān)注

關(guān)注

30文章

3054瀏覽量

63951 -

碳化硅

+關(guān)注

關(guān)注

25文章

2938瀏覽量

49808

發(fā)布評論請先 登錄

相關(guān)推薦

PFC MOSFET的開關(guān)損耗測試方案

功率MOSFET的開關(guān)損耗:開通損耗

功率MOSFET的開關(guān)損耗:關(guān)斷損耗

為何使用 SiC MOSFET

全SiC功率模塊的開關(guān)損耗

開關(guān)損耗更低,頻率更高,應(yīng)用設(shè)備體積更小的全SiC功率模塊

SiC-SBD大幅降低開關(guān)損耗

【干貨】MOSFET開關(guān)損耗分析與計(jì)算

內(nèi)置SiC SBD的Hybrid IGBT 在FRD+I(xiàn)GBT的車載充電器案例中 開關(guān)損耗降低67%

MOSFET開關(guān)損耗分析

使用LTspice估算SiC MOSFET的開關(guān)損耗

全SiC功率模塊的開關(guān)損耗

全SiC功率模塊的開關(guān)損耗

評論