芯片由晶圓切割成單獨的顆粒后,再經過芯片封裝過程即可單獨應用。

1、減薄(Back Grind):

芯片依工藝要求,需有一定之厚度。應用研磨的方法,達到減薄的目標。研磨的第一步為粗磨,目的為減薄芯片厚度到目標值(一般研磨后的厚度為250~300μm,隨著芯片應用及封裝方式的不同會不一樣)。第二步為細磨,目的為消減芯片粗磨中生成的應力破壞層(一般厚度為1~2μm左右)。研磨時需有潔凈水(純水)沖洗,以便帶走研磨時產生的硅粉。

若有硅粉殘留,容易造成芯片研磨時的破片或產生微裂紋,在后序的工藝中造成芯片破碎的良品率問題及質量問題。同時需要注意研磨輪及研磨平臺的平整度,可能會增加芯片破片的機率(因為平整度不好會造成芯片破片)。

2、貼膜(Wafer Mount)

減薄之后,要在芯片背面貼上配合劃片使用的藍膜,才可開始劃片。藍膜需要裝在固定的金屬框架上。為了增強膜對芯片的黏度,有時貼膜后須要加熱烘焙。

3、劃片(Wafer Saw)

芯片依照單顆大小、需要種類等,要在藍膜上切割成顆粒狀,以便于單個取出分開。劃片時需控制移動劃片刀的速度及劃片刀的轉速。不同芯片的厚度及藍膜的黏性都需要有不同的配合的劃片參數,以減少劃片時在芯片上產生的崩碎現象。劃片時需要用潔凈水沖洗,以便移除硅渣。切割中殘留的硅渣會破壞劃片刀具及芯片,造成良品率損失。噴水的角度及水量,都需要控制。

一般切割刀片可以達到最小的切割寬度為40μm左右。若用雷射光取代切割刀片可將切割寬度減小到20μm。所以使用窄小的切割道的特殊芯片必須用雷射光切割。對于厚芯片或堆疊多層芯片的切割方式,也建議使用雷射光切割。因為用一般切割刀片切割,在使用特別的刀片下,勉強可以切割三層堆疊的芯片。所以雷射光切割比較好。

有些芯片在劃片時為了達到特殊的芯片表面保護效果,同一切割道要切割兩次。此時第一次切割時用的刀片比較寬,第二次切割時用的刀片比較窄。

切割時要特別注意,不可切穿芯片背面的藍膜。若切穿藍膜會造成芯片顆粒散落,后序的貼片工藝無法進行。劃片時潔凈水的電阻值要控制在1MΩ之下,以保護芯片顆粒不會有靜電(ESD)破壞的問題。

一般劃片時移動的速度為50mm/s。

一般劃片時的刀片旋轉的速率為38 000r/min。

劃片完成后,還需要用潔凈水沖洗芯片表面,保證芯片上打線鍵合區不會有硅粉等殘留物,如此才能保證后序打線鍵合工藝的成功良品率。有時在潔凈水中還要加入清潔用的化學藥劑及二氧化碳氣泡,以便提高清潔的效果及芯片表面清潔度。

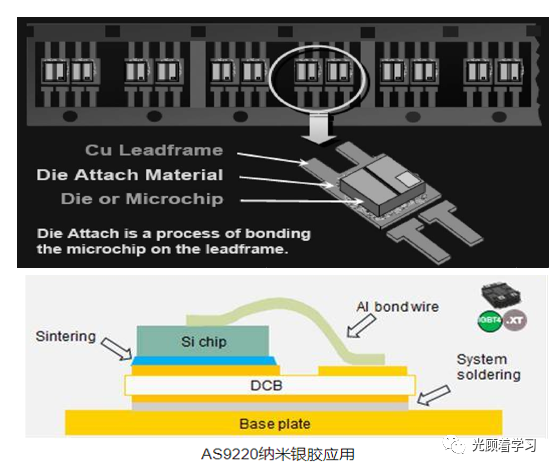

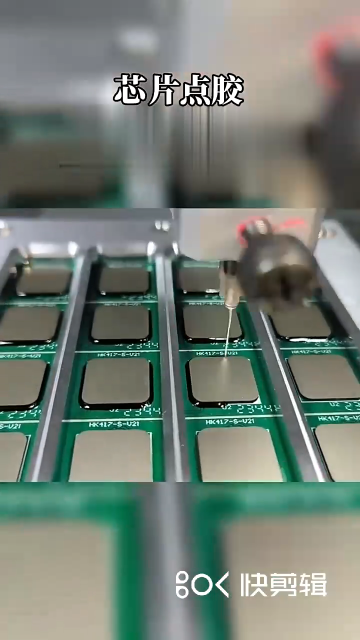

4、貼片(Die Attach)

將芯片顆粒由劃片后的藍膜上分別取下,用膠水(epoxy)與支架(leadframe,引線筐架)貼合在一起,以便于下一個打線鍵合的工藝。膠水中加入銀的顆粒,以增加導電度,所以也稱為銀膠。

圖5、銀膠貼片工藝示意圖

一般芯片顆粒背后銀膠層厚度為5μm。同時芯片顆粒周邊需要看到銀膠溢出痕跡,保證要有90%的周邊溢出痕跡。

其他的常用貼片模式之一,主要是使用共金熔焊模式取代銀膠(見圖7)。

圖7、使用共金貼片工藝的示意圖

其他的常用貼片模式之二,主要是使用焊錫絲熔焊模式取代銀膠芯片顆粒小的產品(見圖9),貼片的速度可以提高。但是對于芯片顆粒超大的產品,貼片時需保證誤差度在50μm以內,所以速度要放慢。針對超薄的芯片顆粒,必須用慢速及特殊的芯片顆粒吸取吸頭,以保證芯片顆粒不會被破壞或出現微裂紋。

圖9、 使用焊錫貼片工藝的示意圖

-

集成電路

+關注

關注

5389文章

11576瀏覽量

362368 -

ESD

+關注

關注

49文章

2046瀏覽量

173133 -

芯片封裝

+關注

關注

11文章

506瀏覽量

30649 -

貼片機

+關注

關注

9文章

651瀏覽量

22542

發布評論請先 登錄

相關推薦

【「大話芯片制造」閱讀體驗】+ 芯片制造過程和生產工藝

大話芯片制造之讀后感超純水制造

【「大話芯片制造」閱讀體驗】+芯片制造過程工藝面面觀

功率模塊封裝工藝

mos封裝工藝是什么,MOS管封裝類型

傳統的芯片封裝制造工藝

傳統的芯片封裝制造工藝

評論