摘要:高壓線束是新能源汽車動力和信號傳輸分配系統的重要載體,高壓線束端子的壓接性能是新能源汽車最重要的性能指標。論文針對新能源汽車高壓線束端子壓接性能建立數據分析模型,通過分析相關數據,找出高壓線束端子壓縮比的最佳適配范圍,以提高高壓線束冷壓接的工藝能力和質量水平。

隨著國家對新能源汽車產業的快速推進,給新能源線束發展帶來重大機遇。高壓線束與低壓線束端子的區別是,高壓端子通過電流較大,容易產生發熱現象,導致端子機械強度和線束絕緣性能下降,同時引起導體氧化進一步加劇發熱等問題。高壓端子壓接既需要考慮壓接的可靠性,又需要考慮壓接處具有較低的溫升。本文主要研究冷壓接對端子溫升的影響。

1、壓接的類型

高壓端子常見的連接方式有:壓接、電阻焊、高頻焊。壓接使用壓接設備和模具將導線和端子經過壓接過程連接在一起。高頻焊接就是利用高頻焊接機將導線和端子焊接在一起。電阻焊是利用專用電阻焊接設備將導線和端子連接在一起。

本文主要分析的是壓接的性能。普通壓接的優點:操作簡單,使用維護方便,制造成本低,操作效率高,適合大批量生產。缺點:對于連接器要求導線和端子連接后電流通過率高、電阻要求小的線束和端子,無法滿足。

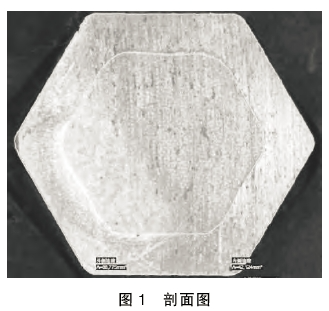

大平方高壓端子常見的壓接方式如圖1 所示,為六邊形封閉式端子。

普通壓接的優點顯而易見,但如何使普通壓接揚長避短,盡量減少壓接電阻顯得尤為重要。減少電阻就意味著減少發熱,能夠降低產品溫升,使產品壽命與質量更加優異。

2、端子發熱的危害

端子發熱后容易使其自身以及導線導體接觸面氧化,生成氧化層薄膜,使接觸電阻增大,增大的速度隨溫度的升高而成倍增長,進一步增加端子溫升速度,嚴重時會引起火災。同時會使接觸結構的彈力元件退火,接觸壓力降低,進一步加劇接觸電阻增加。另外發熱會使連接端子的導線絕緣層老化發脆,引起絕緣性能下降,存在漏電過熱引起火災的風險。

3、端子的發熱源

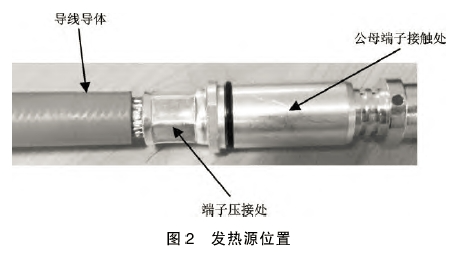

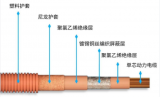

如圖 2 所示,高壓線束有三大發熱源。

3.1 導線導體

導體本身帶有電阻,截面積越小,電阻越高,電阻會導致發熱。

3.2 端子壓接處

壓縮比不夠,會使導體松散,導致電阻較大,容易發熱。壓接過度容易引起截面積變小,載流量不夠引起發熱。

3.3 公母端子對插接觸處

端子接觸不良,或端子接觸面氧化導致發熱嚴重。

4、降低端子溫升的辦法

4.1 減少接觸電阻

(1)采用電阻率較小的材料。常用的高壓端子有H62、H65 銅或者高導銅,大于125 A 的產品建議采用電阻率較小的高導銅。

(2)減少導體的接觸電阻。盡量將端子與導體壓實,減少壓接電阻。

(3)增加導體的橫截面積,增大截面積,降低導線溫升。

4.2 增大導體的散熱面積

(1)采用強迫冷卻,可使用風冷,水冷等措施。

(2)合理布置導體,電流較大的線束,盡量布置在易于散熱的空間中,利于自然散熱。

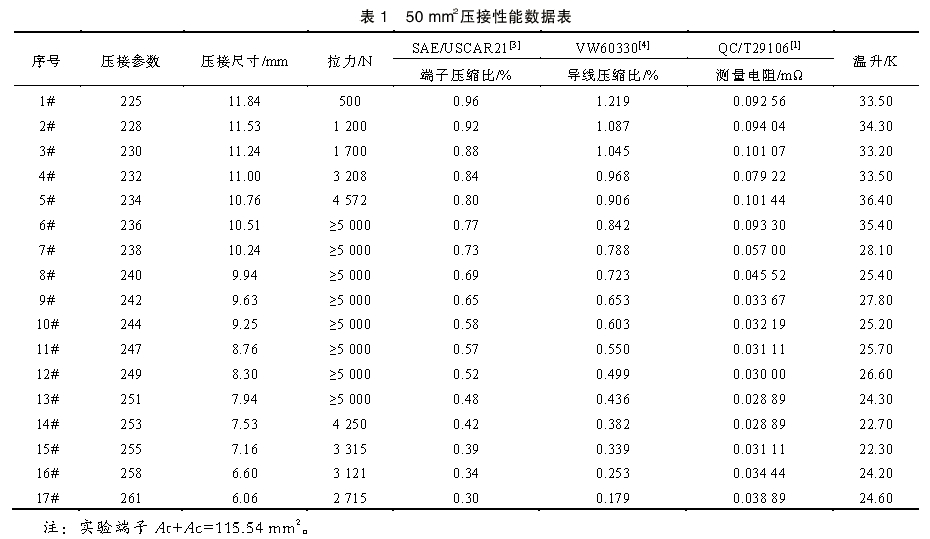

5、壓接對溫升的影響

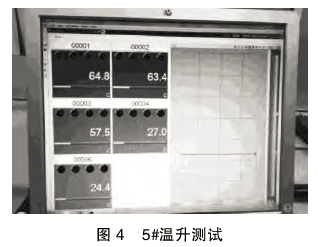

壓接,參考QC/T 29106—2014 《汽車電線束技術條件》中4.2.6 電壓降實驗要求與GB/T 20234.1—2015《電動汽車傳導充電用連接裝置第 1 部分通用要求》測量溫升實驗要求進行驗證,過程如圖3、圖4 所示,獲得數據如表1 所示。

5.1 壓縮比/壓縮率的計算方式

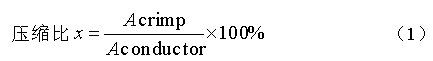

(1)參照VW60330—2013標準

式中,Acrimp 為壓接中包含的導體截面積;Aconductor為標稱導體截面積。

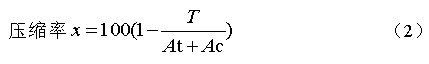

(2)參照SAE/USCAR21—2014標準

式中,T為壓接刀片封閉時保留的面積;At 為標稱端子的截面積;Ac 為標稱導線的截面積。

(3)導體壓縮比和端子壓縮率的區別

根據 VW 60330—2013標準,壓縮比的計算僅包含導體未包含端子壓縮情況,可以較為直觀地反映出導體是否存在間隙,當壓縮比≤00%時不應存在間隙。我們可稱其為導線壓縮比。

根據 SAE/USCAR21—2014標準,壓縮率的計算包含導體與端子壓縮情況在內,雖不能直觀反映出導體是否存在間隙,但可以較為直觀地反映出壓接處的真實的截面積。為了便于數據比較,本文定義端子壓縮比=100T/(At+Ac)。

兩種計算方式各有優點。

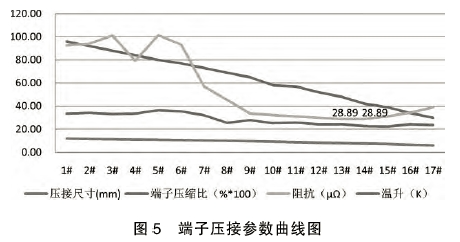

5.2 分析結果

(1)根據表1 所示,當3#產品導體壓縮比達到104%時,拉力已達到QC/T 29106—2014中規定的50 mm2,導線拉力≥ 700 N 的標準,但此時壓接處還未完全壓實,存在較大的安全隱患,因此高壓端子不能將拉力作為評判質量的標準。

(2)表中電阻數值未能完全與溫升趨勢關系對應,應該是由端子個體接觸電阻差異以及端子鍍層氧化造成不一致所引起的波動。但從大趨勢來看基本符合電阻越低溫度越低的對應關系。

(3)7#端子壓縮比為73%,導體以及端子表面都會有氧化層,氧化層會隨著壓縮比數值的降低會逐漸遭到破壞,當端子壓縮比為73%時導體氧化層開始出現塌方式破壞,使銅絲融合更為緊密,溫升也有小幅降低,說明此時的端子壓縮比較為合適。

(4)從溫升數值波動來看,壓接對溫升的影響可以達到10 ℃之間。這對于高壓端子來講壓接的影響比較大。

(5)10#產品端子壓縮比在60%的情況下,端子壓接處導體理論截面積僅有30 mm2,根據SAE/USCAR21—2014[3]端子壓縮比計算,壓接處的截面積除了導體以外,端子的截面積也應包含在內。實際該處壓接后導體和端子的截面積和為66.97 mm2,大于50 mm2標稱導體截面積,所以該壓縮比不會導致壓縮處成為瓶頸,比較符合實際情況,同時也說明高壓端子更適合采用端子壓縮比的計算方式。

(6)過低的壓縮比會造成壓接處溫升過高,根據實測當端子壓縮比達到40%以下,端子壓接電阻會逐漸增大。端子溫升開始小幅回升。

(7)六邊形壓接端子適用的端子壓縮比分析。首先無論何種情況壓接處的截面積不可小于標稱導體截面積;其次由于每種高壓端子的材料厚度選擇上會有差異,根據端子壓縮比=100T/(At+Ac),有些端子的At 截面積較低,壓縮后過低的端子壓縮比會導致壓接處截面積小于標稱導體截面積。因此壓接后截面積需要盡可能要大一些。另外從拉力數據中分析過低的壓縮比會導致端子的機械拉力數值下降,影響端子壓接的可靠性。

6、結 論

綜合以上分析,考慮端子壓接強度的可靠性以及端子電阻性能。實際的端子壓縮比控制在65%~75%,導體壓縮比65%~80%較為合適。另外從實驗數據來看,部分電阻以及溫升數據的波動與端子鍍層和氧化情況以及端子接觸結構有關,因此單從壓接質量考慮降低溫升還遠遠不夠。需要特別關注端子的日常避光保存、端子的鍍層質量以及端子拔插壽命,插合力度、接觸面積等因素。對于溫升較大的產品還是推薦使用高頻焊,高頻焊使銅在超高頻率下通過摩擦發熱,將銅融化粘連,此方式具有更低的電阻,因此在控制溫升方面具有更好的效果。

-

端子

+關注

關注

2文章

519瀏覽量

29192 -

電阻焊

+關注

關注

2文章

68瀏覽量

10748 -

線束

+關注

關注

7文章

973瀏覽量

25976

原文標題:汽車高壓線束中高壓端子的壓接性能分析

文章出處:【微信號:線束專家,微信公眾號:線束專家】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

汽車高壓線束中高壓端子的壓接性能分析

汽車高壓線束中高壓端子的壓接性能分析

評論