何曉濱

廈門華夏國際電力發展有限公司

某汽輪機機組運行中真空嚴密性試驗不合格,經真空系統全范圍查找漏點后,確定為中低壓連通管低壓缸側密封隔板罩處泄漏。在機組檢修前進行預分析,結合廠家圖紙、漏真空現象、安裝經驗,預估漏真空的具體部位和原因,通過機組檢修機會進行處理和驗證,明確造成漏真空的部位為密封隔板罩部件焊縫裂紋,并分析造成裂紋的根本原因。采取調整密封隔板罩安裝冷緊值,焊縫全周重新焊接等措施后,該缺陷得到徹底處理。

0 引言

某電力企業共有四臺300 MW亞臨界燃煤發電機組,一期兩臺機組(#1、#2機)分別于1996年和1997年投產,汽輪機為上海電氣集團股份有限公司的產品。其中#2機組原為上海汽輪機廠引進美國西屋技術設計制造生產,2010年采用西門子技術進行改造,主要改造高、中壓缸內部部件和轉子,同時對中低壓連通管進行改型升級,由單組膨脹節型改為雙組膨脹節型。

2010年改造后,#2機組真空嚴密性試驗真空下降均保持在140~160 Pa/min,處于較好水平。2017年機組再次進行改造,采用上海汽輪機廠引用的YAMO型技術,更換低壓內缸和低壓轉子,保留低壓外缸,連通管保留2010年通流改造的部件。經過長期運行,#2機組2020年開始多次真空嚴密性試驗不合格,真空下降速率維持在280~310 Pa/min。經過多次真空系統查漏工作,確定中低壓連通管低壓缸側有明顯漏點,利用2022年10月機組檢修機會,吊開連通管及密封隔板裝置,按照檢修前的預分析,重點檢查密封隔板裝置,發現密封隔板裝置的其中一道焊縫產生裂紋,按照廠家圖紙要求調整隔板裝置與低壓內、外缸的安裝尺寸,重新焊接,機組運行后真空嚴密性試驗合格,該缺陷徹底解決。

1 連通管結構

經過中壓各級做功以后,再熱蒸汽通過中壓缸向上排汽口,經中低壓連通管流入低壓缸。中低壓連通管的作用是將蒸汽從中壓缸排汽口在最小的壓損之下引入低壓缸,通過內部導流葉片環使氣流平穩地改變方向[1]。連通管上有兩個波紋管元件,以拉桿連為一組,構成壓力平衡膨脹節(struction diffusion)。軸向熱膨脹應力由波紋管膨脹節吸收,拉桿承受蒸汽壓力。安裝時應對壓力平衡膨脹節進行冷拉,減小運行中連通管的應力和連通管對汽缸的作用力。連通管與低壓缸連接處設有密封隔斷裝置,通過法蘭分別連接低壓內缸和低壓外缸,保證低壓內缸與外缸不會竄汽。安裝過程中,連通管法蘭與夾緊環螺栓緊固時,密封隔板罩沿低壓內缸進汽中心線方向“冷緊”,可以減少機組運行時低壓內缸進汽中心線方向因溫度升高產生的熱膨脹作用在密封隔板罩上的應力。

2 連通管漏真空的確認

2020年開始,機組多次進行真空嚴密性試驗,后5 min真空下降速率為280~310 Pa/min。經調整相關系統運行方式,確認真空系統存在泄漏點,對機組相關真空系統進行查漏,未發現明顯泄漏點,后利用氦質譜檢漏儀進行系統查漏,連通管低壓缸側法蘭部位檢測到較明顯的異常,利用高流淌耐高溫膠對低壓缸側法蘭和密封隔板進行堵漏處理,真空嚴密性試驗有明顯改善,但運行數周后再次進行嚴密性試驗,后5 min真空下降速率恢復到300 Pa/min左右,再次補充高流淌耐高溫膠,真空嚴密性試驗再次得到明顯改善。自此確定真空泄漏部位為連通管低壓缸側法蘭和密封隔板罩部件(圖1)。

3 修前分析漏真空原因

機組計劃2022年10月進行C修工作,在檢修前,對該問題進行技術分析,預估判斷連通管漏真空的原因,以指導檢修工作。

3.1

法蘭墊片損壞導致的漏真空

參考國內同類型機組,連通管法蘭墊片普遍采用紅紙板、石墨金屬纏繞墊,這兩種墊片有不同的缺點:紅紙板在高溫條件下容易硬化,無彈性,導致密封性能下降,法蘭部位泄漏;石墨金屬纏繞墊容易開散,導致金屬條脫落進入低壓內缸。2017年機組大修,連通管各法蘭墊片均采用石墨齒型墊,參照其他三臺機組,使用齒型墊片可以可靠保證其密封性能,基本排除墊片因素,檢修中只需更換新墊片即可。

3.2

法蘭螺栓緊力不足

連通管法蘭螺栓按照廠家設計規范需進行冷緊和熱緊,連通管設計規范技術要求:“第1項:連通管所有法蘭上的螺栓控制緊力,M39×3冷緊力矩為1 630 N·m,M33×3冷緊力矩為1 383 N·m。”“第6項:在法蘭經受至少為2/3的運行溫度幾小時后,低壓缸進汽法蘭面上的螺栓必須按規定的徑向對稱順序來重新擰緊,螺栓件10再擰緊半圈,螺母14再擰緊一圈。”查2017年大修記錄,回裝時螺栓按照要求進行冷緊,機組開機后也進行熱緊,且在之前處理漏真空問題時,對連通管低壓缸側法蘭螺栓安排熱緊,可以排除螺栓緊力不足導致漏真空問題。

3.3

連通管中間法蘭冷緊值超標的影響

因漏真空部位已基本明確,修前分析中重點考慮泄漏部位和原因,因此懷疑連通管中間法蘭冷緊值(14 mm)超標,導致連通管熱膨脹與低壓外缸缸漲位移量偏差較大,連通管低壓側法蘭受較大軸向拉力,導致法蘭變形或軸向張口。原計劃檢修中安排割除連通管低壓側法蘭,消除連通管法蘭應力,考慮該方案工程量較大,決定待檢修中測量中間法蘭在冷態下的法蘭間隙,根據測量數據進一步分析。

3.4

連通管低壓側法蘭或密封隔板法蘭變形,平整度不均

連通管法蘭、密封隔板面法蘭若存在變形,會造成法蘭緊固后存在間隙而漏汽,運行中低壓缸進汽溫度約360℃,壓力0.9 MPa,經長期運行,冷熱態變化,法蘭存在變形可能,需要在檢修中進行法蘭平整度檢查,考慮低壓側法蘭厚度50 mm,密封隔板法蘭20 mm,初步判斷密封隔板法蘭變形可能性更大。

3.5

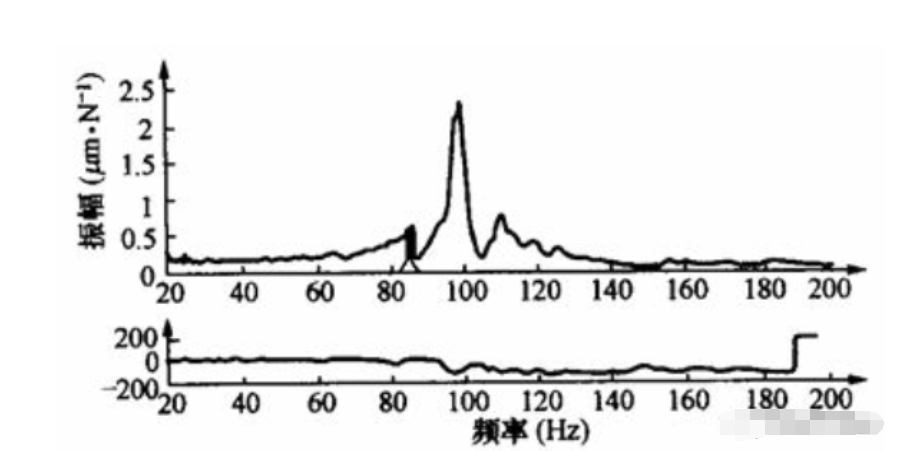

密封隔板焊縫裂紋

密封隔板裝置連接低壓內缸和低壓外缸,運行中低壓內缸徑向熱膨脹,低壓外缸因為無明顯溫度變化,徑向熱膨脹較小,密封隔板兩端(低壓外缸端和低壓內缸端)熱變形量差值較大(8 mm),冷熱態反復變化,反復的交變應力可能導致焊縫疲勞開裂,因運行中無有效手段判定,可待檢修中進行焊縫著色檢查確認。

4 檢修中的驗證和處理措施

2022年10月,機組停機開始C修,按照修前分析和判斷,對各種可能導致泄漏的因素進行確認和排查。

(1)各法蘭墊片檢查,檢修中,連通管吊開后,檢查各法蘭墊片,未發現石墨齒型墊有明顯吹損痕跡,墊片上石墨密封面平整,排除墊片的因素。

(2)各法蘭螺栓檢查,松法蘭螺栓時,全部螺母均未出現咬死、松脫現象,結合修前分析,排除法蘭螺栓緊力因素。

(3)中間法蘭連接螺栓松開后,測量法蘭張口,平均16 mm左右,對比圖紙技術要求,張口偏小2.5 mm,考慮中間法蘭張口偏差值不大,處理難度較大,需要割除法蘭,打磨DN1 200管道2 mm,同時漏真空的直接原因已明確(見下文分析),決定不調整處理中間法蘭張口值。

(4)對連通管法蘭、密封隔板法蘭進行平整度測量,法蘭密封面完好,平整度合格,也排除該因素。

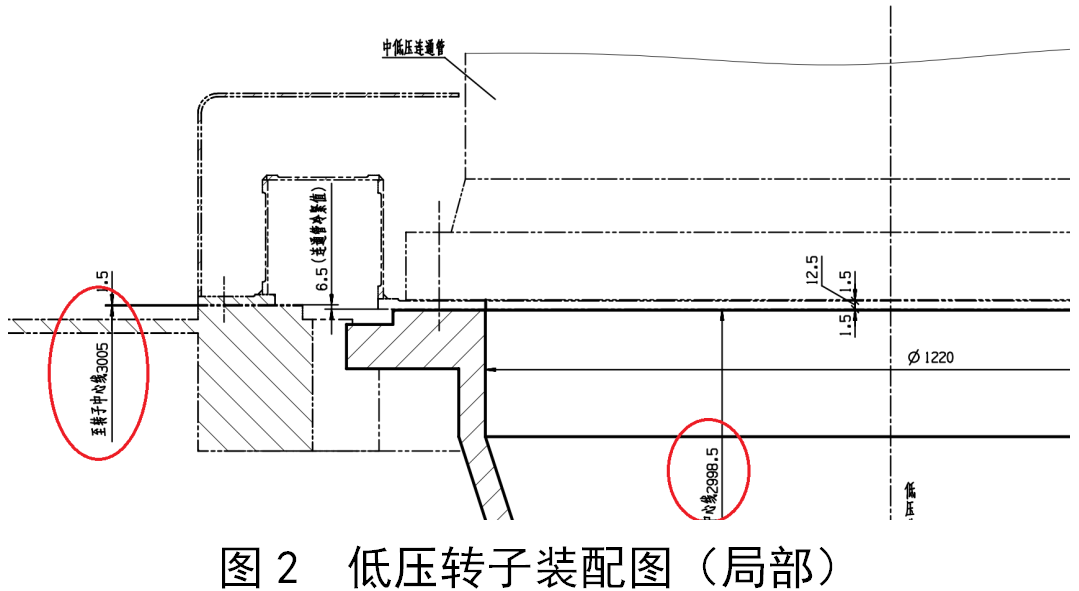

(5)因修前判斷泄漏點為密封隔板處,重點檢查密封隔板,利用密封隔板U型結構進行灌水查漏,發現隔板焊縫整周有2/3部位有滲水現象,清理焊縫鐵銹后做著色檢查,確認焊縫開裂,明確漏真空的直接原因。為進一步分析焊縫開裂原因,查低壓轉子裝配圖(圖2)。

低壓外缸與密封隔板連接法蘭平面標高處至轉子中心線3 005 mm,低壓內缸與密封隔板連接法蘭平面標高處至轉子中心線2 998.5 mm,差值即為密封隔板冷緊值6.5 mm。實際測量密封隔板兩側法蘭水平高度不一,差值約為6 mm。

分析焊縫開裂的原因:2010年機組通流改造時連通管更換,密封隔板廠家出廠時未進行焊接,安裝技術要求“第5項:件1和件5需在現場配準定位后施焊”,實際安裝過程中,低壓內、外缸定位后,密封隔板隨之就位,兩側法蘭分別連接低壓內、外缸法蘭,未按照廠家圖紙要求進行冷緊值配準定位,直接施焊。機組經過十多年的長期運行,多次開停機,低壓內缸徑向方向反復熱脹冷縮,密封隔板兩側受力,焊縫受交變應力作用,發生疲勞開裂。

后續處理:確認漏真空的直接原因和造成焊縫開裂的根本原因后,安排對密封隔板焊縫進行切割打磨,按照廠家技術要求進行配準定位,確保隔板內法蘭與低壓內缸法蘭有6.5 mm的冷緊值,并按照焊接規范進行焊接,經著色檢查不存在裂紋、砂眼等缺陷。密封隔板、連通管(低壓缸側)部件按照步驟進行法蘭連接、法蘭螺栓冷緊,最后冷緊連通管中部法蘭螺栓。

5 修后真空嚴密性試驗驗證

2022年11月,#2機C修結束后投入運行,12日進行#2機真空嚴密性試驗,機組負荷283 MW,機組真空92.8 kPa,軸封壓力26.3 kPa,全停真空泵方式下,后5 min真空下降速率為204 Pa/min。對比C修前試驗,真空嚴密性有較大程度改善。

6結語

汽輪機組漏真空問題是火力發電廠普遍存在的問題,一般情況下不會造成特別嚴重的設備故障或事故,輕微的真空泄漏會影響機組的運行真空度,影響機組熱效率,漏真空的程度可以通過機組的真空嚴密性試驗來判斷。本案例分享的是如何在機組檢修前通過故障的表現,結合廠家圖紙和廠家設計理念,通過檢修經驗積累,預先判斷故障確切位置,分析導致故障的原因,指導檢修工作,使得檢修工作有的放矢,目標明確,避免實際檢修工作中為了確認消除各種影響因素,全方位進行各種嘗試,耗費大量人工、物力,甚至影響檢修工期。

審核編輯:黃飛

-

汽輪機

+關注

關注

0文章

107瀏覽量

18436

原文標題:汽輪機連通管漏真空的原因分析和處理

文章出處:【微信號:機電信息雜志,微信公眾號:機電信息雜志】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

汽輪機甩負荷實驗

凝汽式汽輪機低真空循環水在供暖中的應用與探討

非接觸式汽輪機在線監測裝置的設計

汽輪機葉片調頻

汽輪機的壽命管理

汽輪機葉片強度計算與分析

汽輪機排汽缸的氣動研究進展

論聯合循環汽輪機的設計

汽輪機運行規程

600MW汽輪機問題分析

汽輪機組真空嚴密性試驗不合格問題的分析

為什么汽輪機不能超速?

評論