上一節我們講到PCB的拼版是一個至關重要的環節,它不僅影響著產品的生產效率,也直接關系到產品的質量和成本。合理的拼版能夠優化生產流程,減少浪費,提高產能。

然而,在實際操作中,由于各種因素的影響,很多工程師的PCB拼版存在著不少問題。本文將帶您探討PCB拼版中的不合理案例,幫助您深入了解如何優化拼版設計。

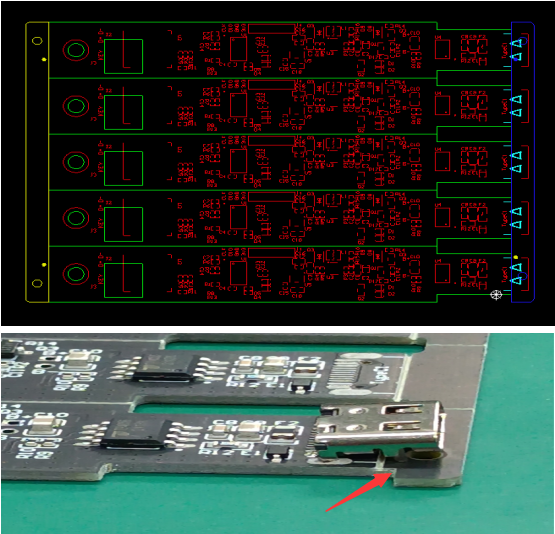

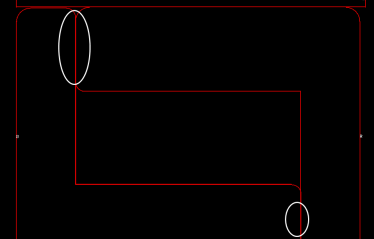

問題描述:在拼版過程中,由于未注意到超出板邊的元器件,導致器件處添加了工藝邊。這進一步使得USB器件無法放置,從而無法進行組裝。

造成損失:USB器件無法放置,可以返工把工藝邊銑一個洞,但是會耽誤生產周期,浪費成本。

解決辦法:在處理設計文件進行拼版時,須留意版邊的器件是否超出板外,工藝邊可以換個方向。或超出板外的留間距,如果要在超出的器件位置加工藝邊,需提前畫好銑空線,把工藝邊銑空便于組裝。

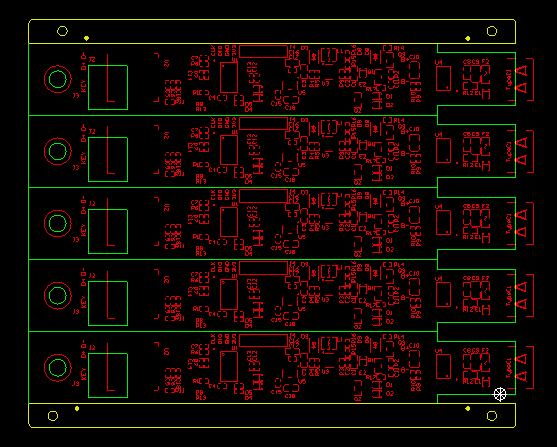

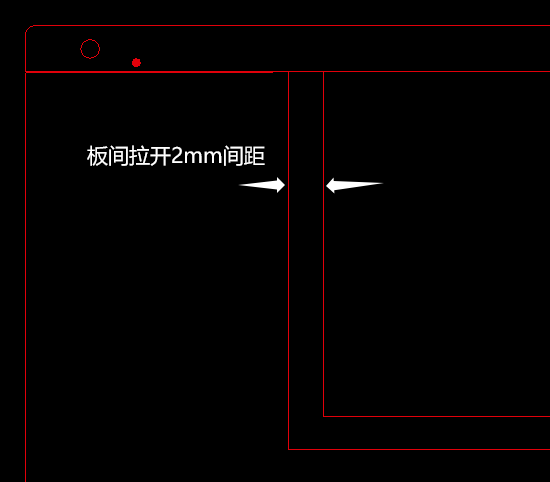

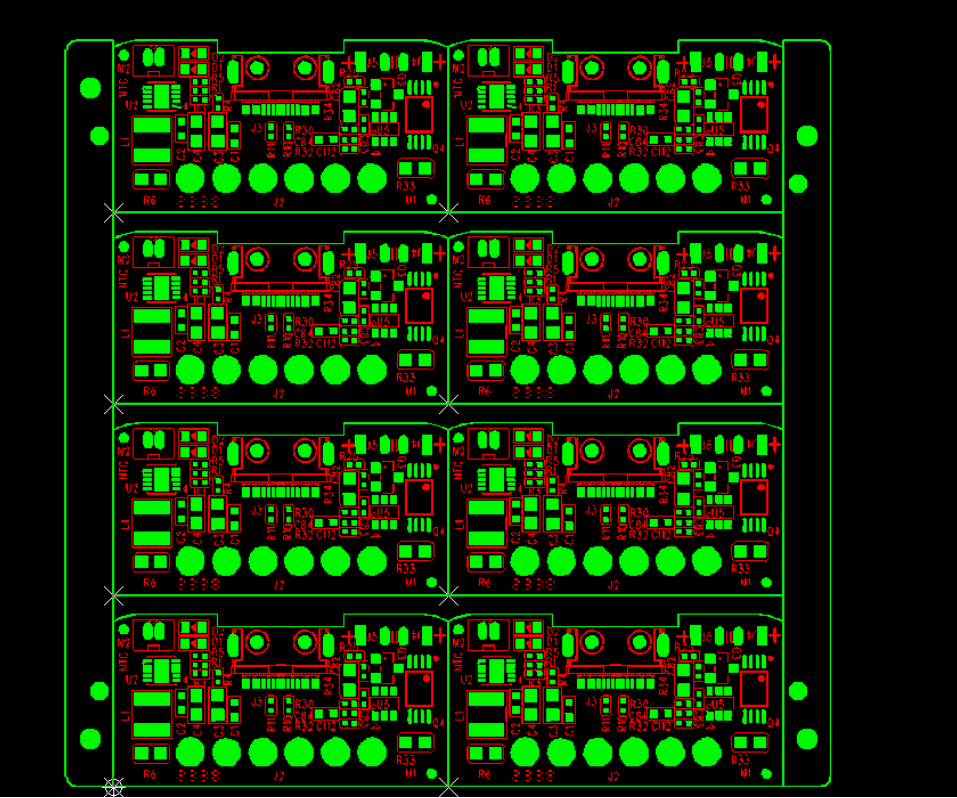

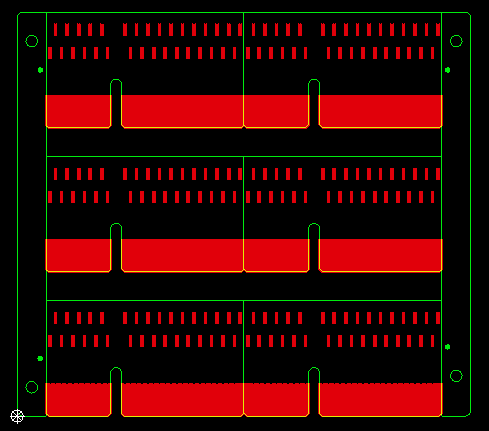

問題描述:板邊有外設連接器突出版外,拼版時雖然考慮了組裝留了間距,但實際間距不夠導致無法組裝元器件。

造成損失:拼好的板無法組裝可以返工,掰開一個一個手工組裝焊接,但是會耽誤生產周期,浪費成本。

解決辦法:在設計拼版時,務必考慮到器件突出板外的情況。為了確保順利組裝,最好倒扣凸出器件位朝外拼版。或預留足夠的間距,特別是在同一方向上有兩邊突出器件的情況下。這樣做能夠避免無法組裝的問題。

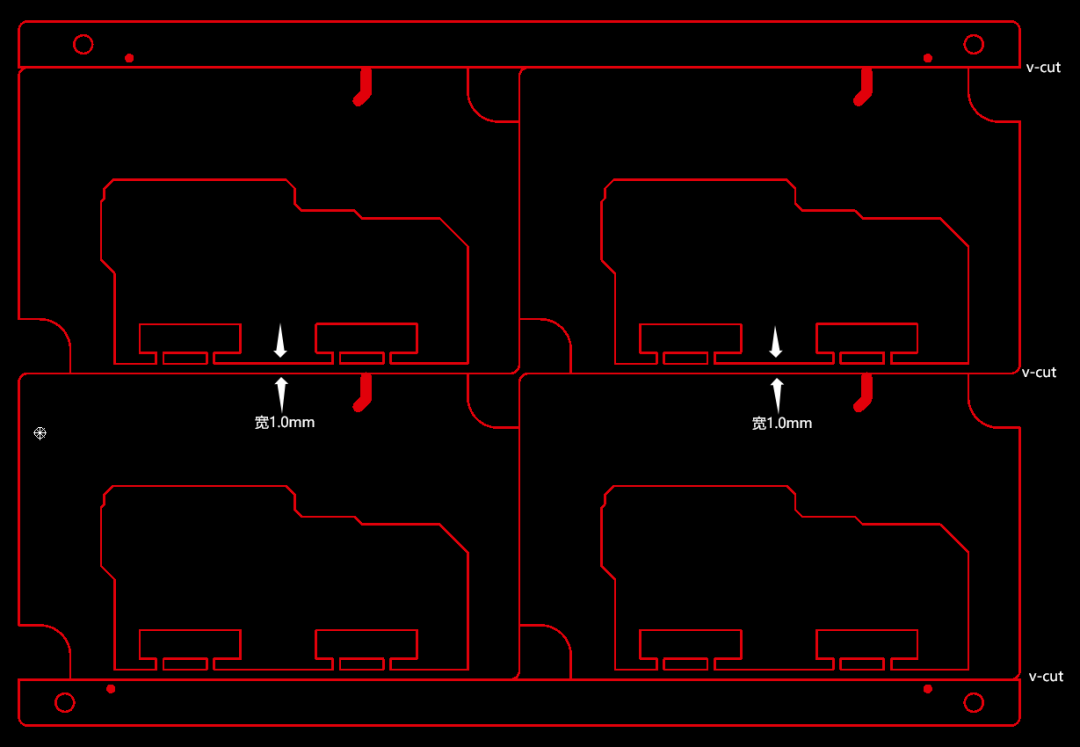

問題描述:在L形板框的倒扣無間距拼版中,由于常規的V-CUT分版方法是一刀切,從頭至尾。板內中間局部V-CUT,這會導致在板內部分切割單版,從而使中間處無法順利成型分板。

造成損失:對于L形的板框倒扣無間距拼版,采用跳V-CUT的方法雖然可行,但成本較高。另一方面,如果考慮返工并添加郵票孔,可能會產生毛刺問題,并且同樣會延誤生產周期和增加成本。

解決辦法:為了節省板材,L形的板框可以采用倒扣拼版設計。然而,為了確保順利成型和分板,需要在拼版之間保留2mm的間距。或者,也可以在連接處預先添加郵票孔以實現連接,然后在分板時輕松掰開。

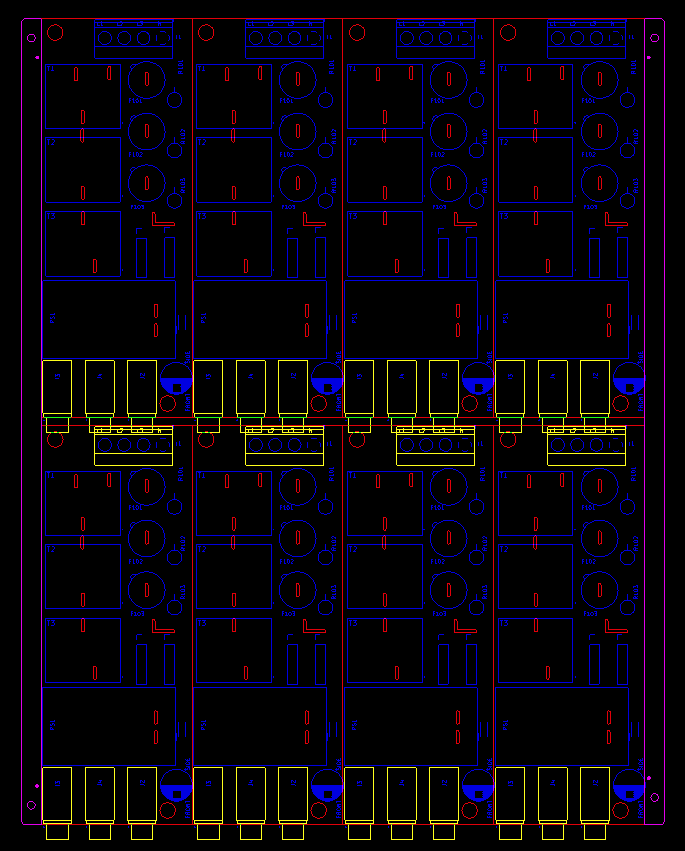

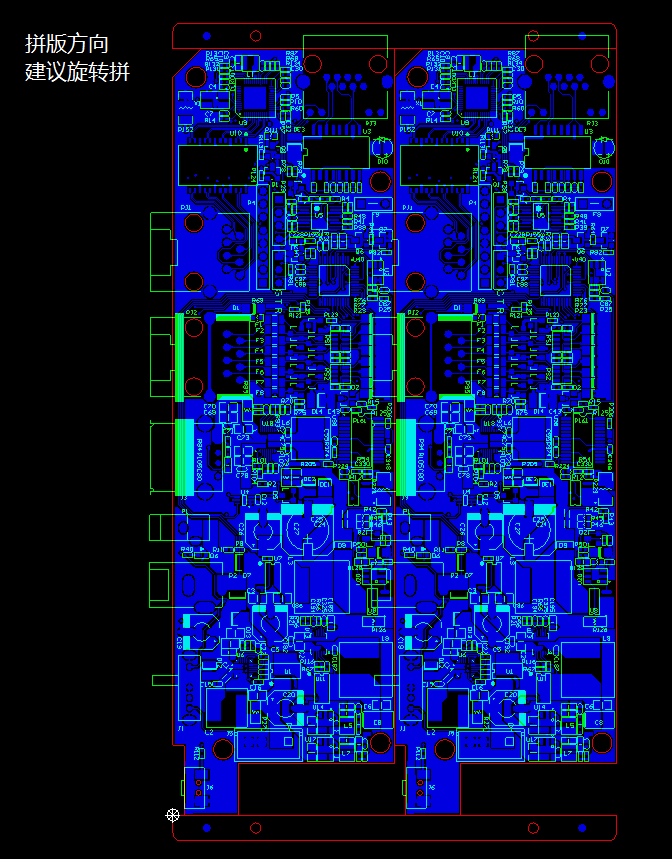

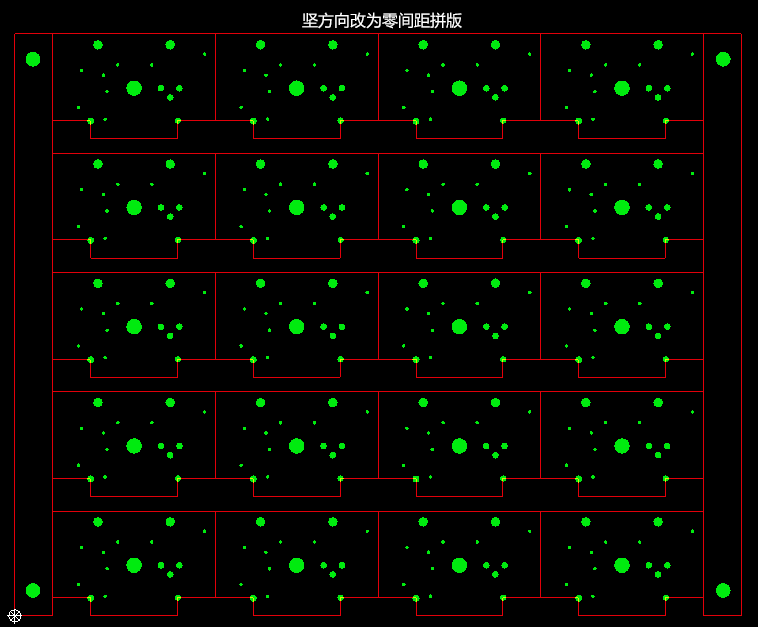

問題描述:在板邊有突出板外的元器件的情況下,采用無間距拼版會導致相鄰板子上的元器件相互阻擋。特別是當采用順拼方式時,一半的板子上的元器件將無法安裝。

造成損失:此種板順拼只能采取掰開一個一個手工組裝元器件,但是會耽誤生產周期,浪費成本。

解決辦法:拼版時需注意版邊突出板外的元器件,當只有一邊的元器件突出板外可以采取倒扣拼版,突出版外的元器件朝外。

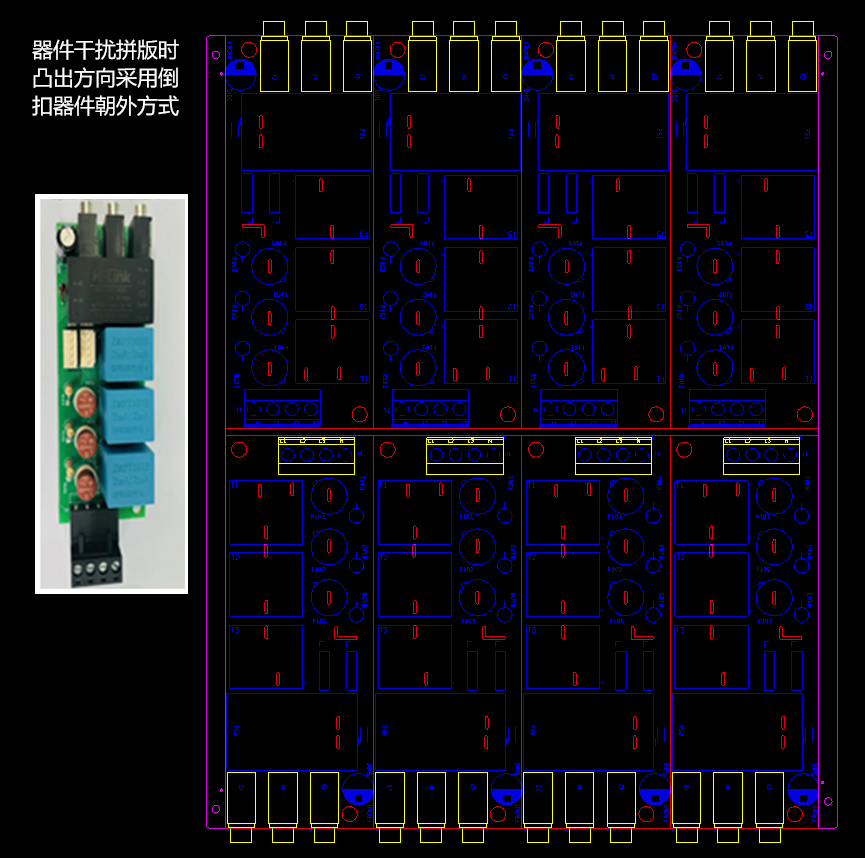

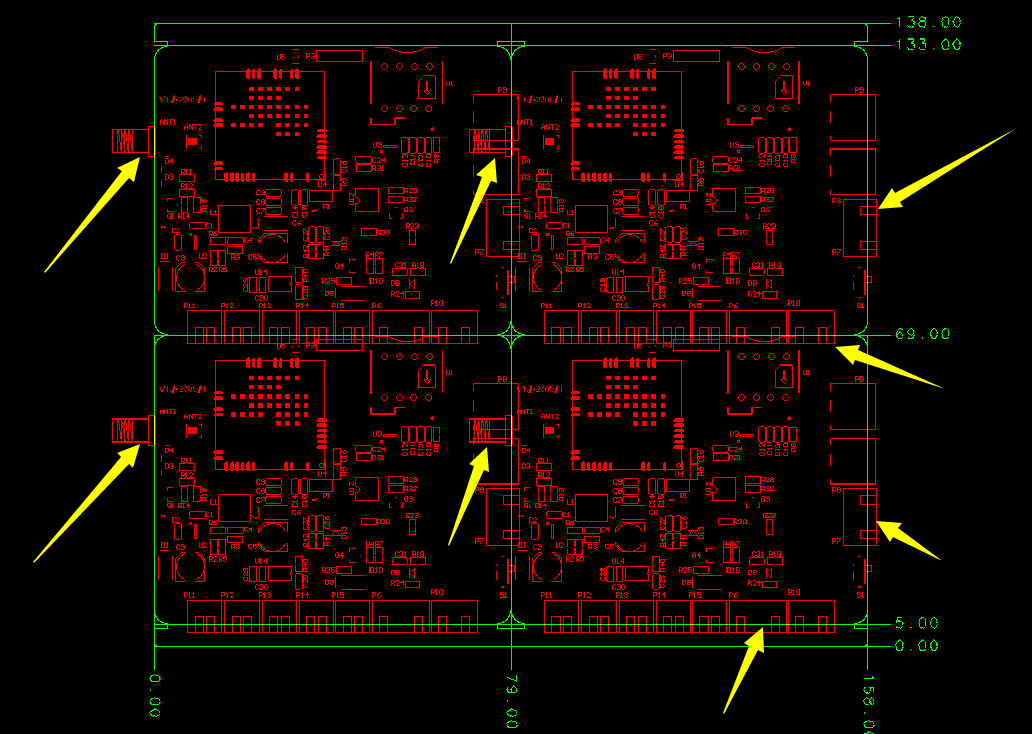

問題描述:當單板四周都有元器件突出板外時,采用無間距拼版方式會導致相鄰板上的元器件相互干涉,使得板子無法順利組裝元器件。

造成損失:四周都有元器件突出板外的板子,實際上相當于沒有進行拼版,無法組裝元器件還得掰開成單板組裝元器件,耽誤生產周期,浪費成本。

解決辦法:四周有元器件突出板外的版子,拼版時需要預留足夠的間距,添加郵票孔連接單版,避免器件相互干涉。

問題描述:在處理較長的板子拼版時,如果在兩頭添加工藝邊并采用V-CUT分版方式,當板子橫向通過貼片機時,由于板子無法支撐起整板重量在軌道上運轉會出現下沉,導致無法貼片的情況。(拼版尺寸480*127mm,華秋貼片設備能力是(長490*460寬),板子工藝邊在短側進板其板面寬為480>460受限)

造成損失:由于無法適應貼片機,只能加開治具或采用手工焊接的方式進行元器件的組裝。這會導致成本增加和生產周期延長。

解決辦法:在設計長板拼版時,應避免在兩頭添加工藝邊,因為這會給制造端帶來很大的困難。工藝邊要加在長邊,對于長邊不平齊的板子,可以采用郵票孔方式連接,以確保順利分版和組裝。

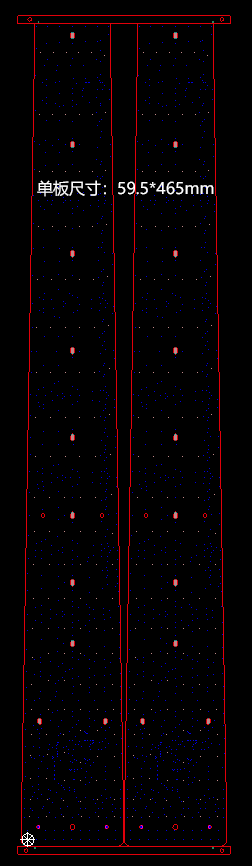

問題描述:板邊有半孔的板子半孔位置不能采取V-CUT 方式連接,需留間距銑半孔,如果半孔上面V-CUT會把半孔V-CUT壞。

造成損失:半孔位置才讓V-CUT,把半孔里面的銅扯掉了,導致做出來的板子無法使用,只有重新生產,浪費成本,耽誤交貨日期。

解決辦法:在設計半孔板子的拼版時,務必在半孔位置預留足夠的間距。同時,為了避免半孔內的銅翹起并留下銅皮毛刺,應該先在半孔位置進行銑空操作,然后再進行成型處理。這樣可以確保半孔板子的質量和穩定性。

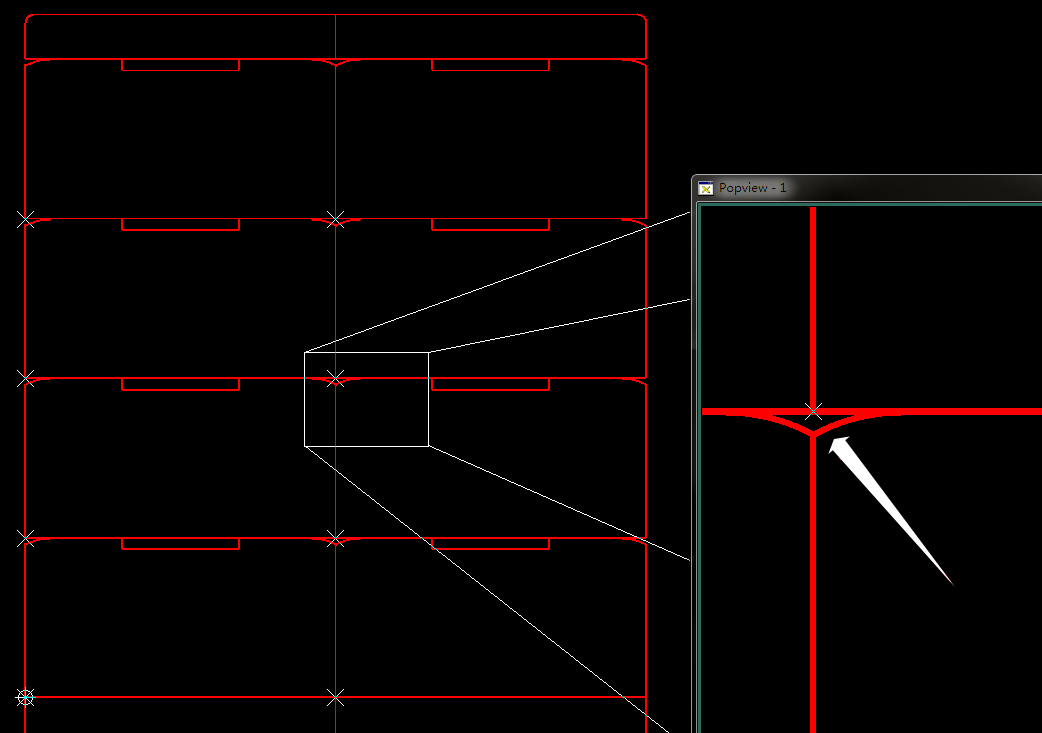

問題描述:當單板的板角不是直角時,采用無間距拼版方式可能會導致連接處的凹槽比較小。由于成型銑刀的最小尺寸通常為0.8mm,因此無法完成小于0.8mm凹槽的銑削,從而無法完成單板的成型。

造成損失:當外形不是直角無間距拼版版邊的小槽無法銑空時,可采用鉆連孔的方式把銑空位鉆掉,但會導致生產周期延長和成本增加。

解決辦法:在外形板邊有小凹槽的情況下進行拼版時,務必預留足夠的間距。通過對小槽加上間距并進行銑空處理,可以避免小槽無法銑削或V-CUT留下毛刺的問題。這樣可以確保外形完美成型。

問題描述:當單板內中間銑空板邊實體沒有留下多少的,采用無間距拼版,分板時導致板邊實體被掰斷。

造成損失:當單板中間銑空板邊沒有預留多少采用無間距拼版,分板時板邊被掰壞無法使用,只能報廢處理重新做版,因此會浪費成本。

解決辦法:單板中間銑空版邊沒有預留多少時,留間距拼版銑空處理,不能做V-CUT。避免分板時掰開把板邊扯斷。

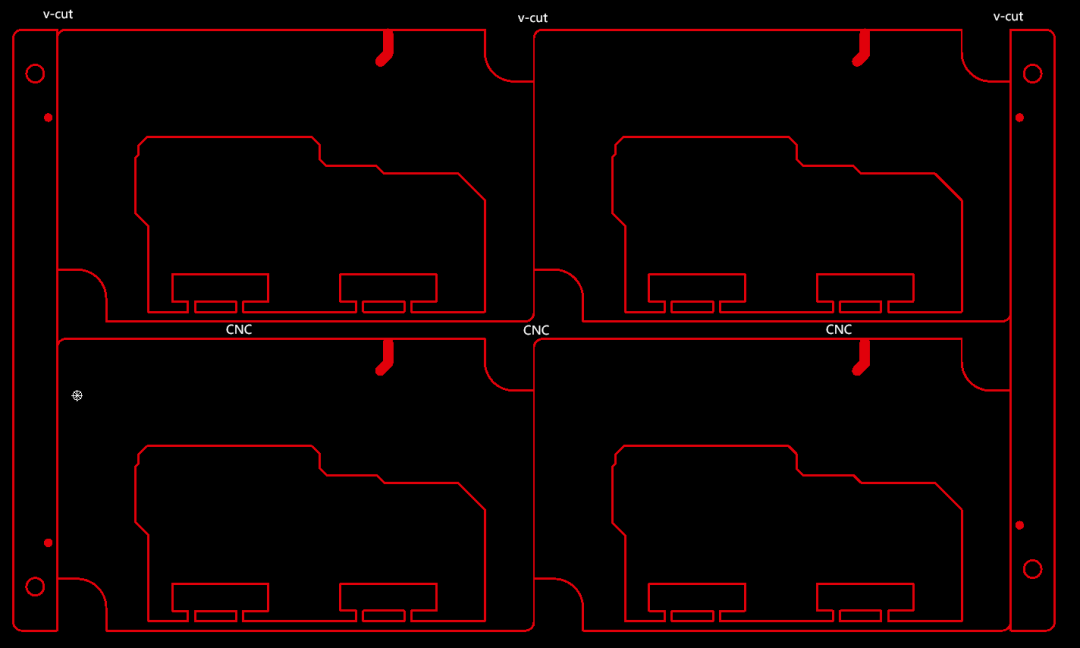

問題描述:銑板的最小拼版間距為0.8mm,而V-CUT拼版則無需間距。當拼版間距小于0.8mm時,拼版的連接方式會變得不明確,導致無法進行生產。

造成損失:當拼版間距小于0.8mm時,由于拼版方式不明確,需要與設計工程師進行確認,這會導致溝通成本的浪費,從而耽誤板子的生產周期。另外如果走V-CUT,V刀走間距中心貼片分板后外形會大于原始寬度,影響安裝。

解決辦法:建議V-CUT連接,采用無間距拼版。

對于拼版用間距的話,左右間距加1.6mm或2.0mm,最小不應低于0.8mm,并用郵票孔連接。

如有特殊要求需要拼版間距,需進行特殊說明。

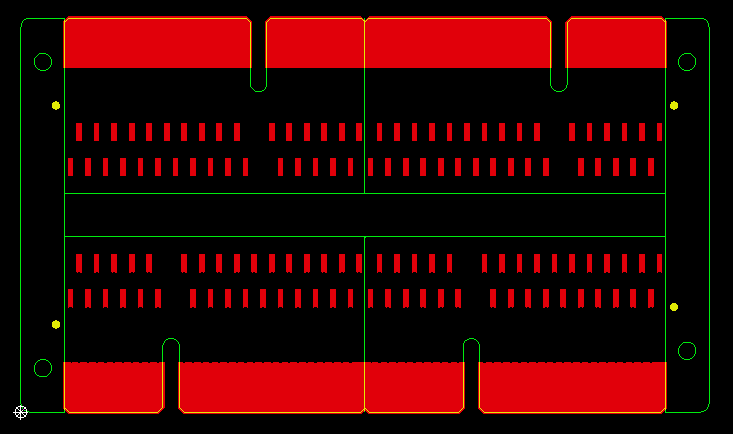

問題描述:手指需斜邊,拼版需將手指向外,倒扣,避開工藝邊,方便生產手指斜邊,需要做斜邊的此條邊長度不少于30mm,最大尺寸280mm。華秋不做跳斜。

造成損失:斜邊方向朝板內,無法斜邊倒角處理.

解決辦法:金手指倒扣拼版,金手指朝外只能拼兩排。

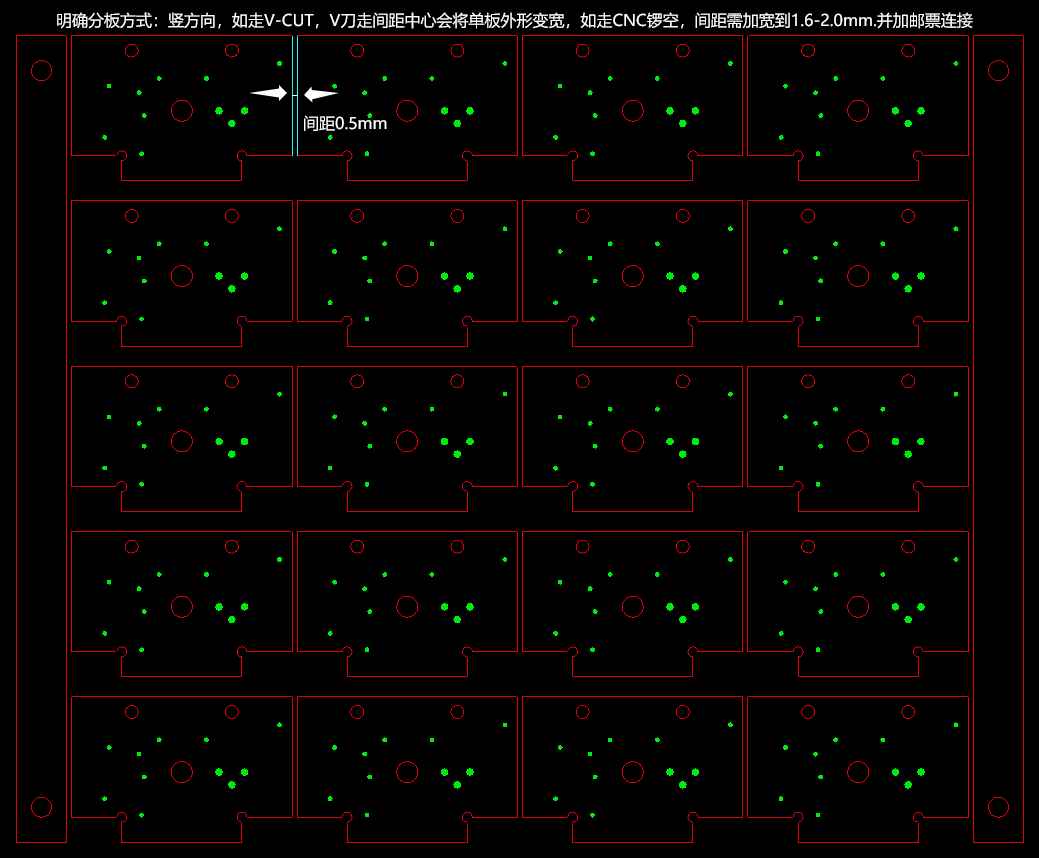

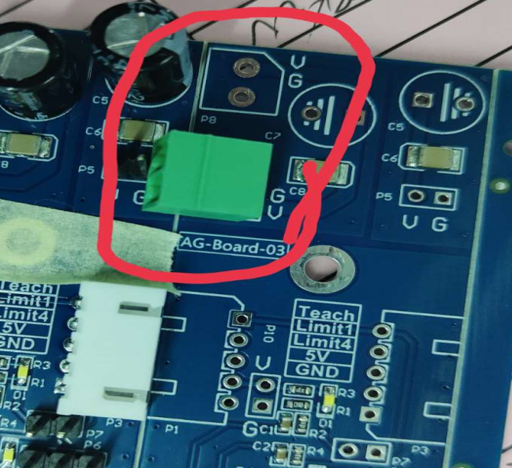

問題描述:在PCBA組裝過程中,由于采用了無間距拼版,導致超出板外的元器件沒有預留足夠的間距,從而使器件相互干涉,無法進行元器件的組裝。

造成損失:由于器件相互干涉導致無法組裝元器件,只能手工掰開拼版并逐個焊接元器件。這不僅會耽誤生產周期,還會增加成本。

解決辦法:在進行拼版設計時,需要特別注意是否有元器件突出版外。如果有元器件突出版外,應將突出版外的一邊朝外進行拼版,或者預留足夠的拼版間距,以避免元器件相互干涉,從而導致無法組裝的問題。

通過深入了解拼版不合理案例,工程師可以更好地掌握如何優化拼版設計,提高生產效率,降低成本。在實際操作中,工程師們需要綜合考慮各種因素,制定合理的拼版計劃,選擇適合的連接方式和拼版方法,以避免常見的不合理情況。通過不斷優化拼版設計,電子行業的生產效率和產品質量將得到進一步提升。

華秋是一家致力于以信息化技術改善傳統電子產業鏈服務模式的產業數智化服務平臺,目前已全面打通產業上、中、下游,形成了電子產業鏈閉環生態,致力于為行業帶來“高品質,短交期,高性價比”的一站式服務平臺,可向廣大客戶提供媒體社區平臺服務、元器件采購服務、PCB制造服務及可靠性制造分析服務、SMT貼片/PCBA加工服務,如有相關業務需求,請掃碼填寫以下表單,我們將為您對接專屬服務。

原文標題:【華秋干貨鋪】拼版不合理案例詳解

文章出處:【微信公眾號:華秋電子】歡迎添加關注!文章轉載請注明出處。

-

華秋電子

+關注

關注

19文章

475瀏覽量

13394

原文標題:【華秋干貨鋪】拼版不合理案例詳解

文章出處:【微信號:huaqiu-cn,微信公眾號:華秋電子】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

建議DFM工具里的拼版在完善一下

油墨塞孔之大忌,這個要求不合理

使用PP3調試TAS5766M,初始化要超過三分鐘,是什么原因導致的?

變壓器油滲漏原因分析及處理方法

求助,關于雙面板運放PCB鋪銅遇到的疑問求解

光伏逆變器電壓過高怎么回事

電磁調速電機控制器燒保險絲是什么原因

為什么那么多PCB設計師,選擇鋪銅?非鋪不可?

為什么那么多PCB設計師,選擇鋪銅?非鋪不可?

過載跳閘的原因及解決方法

PCB板設計時,鋪銅有什么技巧和要點?

FPC彎曲半徑不合理導致斷裂的原因分析

【華秋干貨鋪】PCB阻抗設計12問,輕松帶你搞懂阻抗

【華秋干貨鋪】拼版不合理案例詳解

【華秋干貨鋪】拼版不合理案例詳解

評論