摘要:隨著半導體封裝載板集成度的提升,其持續增加的功率密度導致設備的散熱問題日益嚴重。金剛石-銅復合材料因其具有高導熱、低膨脹等優異性能,成為滿足功率半導體、超算芯片等電子封裝器件散熱需求的重要候選材料。文章采用復合電鍍法成功制備了銅/金剛石復合材料,考察了不同復合電鍍的工藝方法、金剛石含量、粒徑大小對復合材料微觀結構、界面結合以及導熱性能的影響。并通過優化復合電鍍方式,金剛石添加量等工藝參數,制備了無空洞、界面結合緊密的高導熱復合材料;僅添加8.8vol%的金剛石,使復合材料的導熱率從393W/(m.K)增加到462W/(m.K)。本技術可以應用于半導體封裝領域,并進一步增強芯片的散熱性能。

關鍵詞:銅/金剛石復合材料 復合電鍍 導熱性能

0 引言

隨著移動通信、物聯網、人工智能、動力電池等技術的不斷發展,一方面芯片及模組的集成度急劇提升,功率密度不斷增大;另一方面各類電子元器件也朝著小型、高度密集方向發展,電子設備正變得更輕、更薄。這將導致電子設備功率密度和散熱的矛盾越來越突出。若器件在使用過程中產生的大量熱量無法及時散出,其壽命和穩定性都會受到影響。因此,開發高導熱的散熱材料對電子封裝的發展愈發重要。

金剛石是室溫下導熱能力最高的物質之一[2.2kW/(m·K)],遠遠大于銅的熱導率[0.4kW/(m·K)],且其低熱膨脹系數利于電子元器件的封裝,可減少熱應力的損害。因此,銅/金剛石復合材料是目前研究最為集中的高導熱散熱材料之一。這種復合材料結合了金剛石的高熱導率、低熱膨脹系數和銅優異的導熱導電性能和良好的機械加工性能,具有諸多優勢,在航空航天、電子封裝等高端技術領域得到了廣泛應用。

目前,銅/金剛石復合材料的制備方法可分為高溫法和電鍍法。高溫法主要包括粉末冶金法、等離子體燒結法、溶滲法、高溫高壓法等;這些方法不僅制造成本高、效率低,而且樣品尺寸、形狀受設備內部空間所限制。為了克服上述問題,電鍍法成為制備銅/金剛石復合材料的一種理想方法,這種方法具有設備簡單、耗能低,可在常溫常壓條件下加工,工藝設計自由度大等優點,而且可以兼容載板級微加工工藝,易于批量化生產。

本文采用復合電鍍工藝制備了銅/金剛石復合材料,考察了復合電鍍的不同工藝方法、金剛石含量、粒徑尺寸等對復合材料導熱性能、微觀結構及界面結合的影響。并通過優化復合電鍍工藝,金剛石添加量等工藝參數,制備了無空洞、界面結合緊密的高導熱復合材料;僅加入8.8vol%的金剛石,使復合材料的導熱率從397W/(m·K))增加466W/(m·K),展現出電鍍法制備高導熱銅/金剛石復合材料的實際意義和獨特優勢。

1 實驗方法

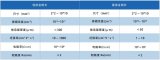

1.1 復合材料的制備

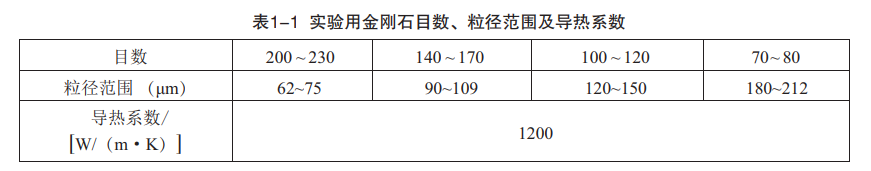

MBD10型金屬結合劑用金剛石(DiamondGrainsforMetalBondTool)購自長沙石立超硬材料有限公司,為完整的六至八面體聚形,晶形對稱規整、雜質少、透明度好。本文選用金剛石的粒度分別為70~80目、100~120目、140~170目、200~230目。金剛石熱導率受到氮雜質濃度的直接影響,選用金剛石氮含量為302~314ppm,熱導率約為1200W/(m·K),金剛石粒度及對應的粒徑范圍、導熱系數如表1-1所示。

金剛石顆粒在使用前,先后經過5wt%NaOH溶液和35wt%HNO3溶液煮沸20min,以去除金剛石表面的油脂和金屬雜質。在完成每個除雜步驟后,均用去離子水沖洗金剛石3~5次。

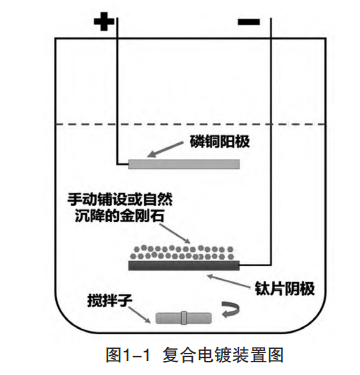

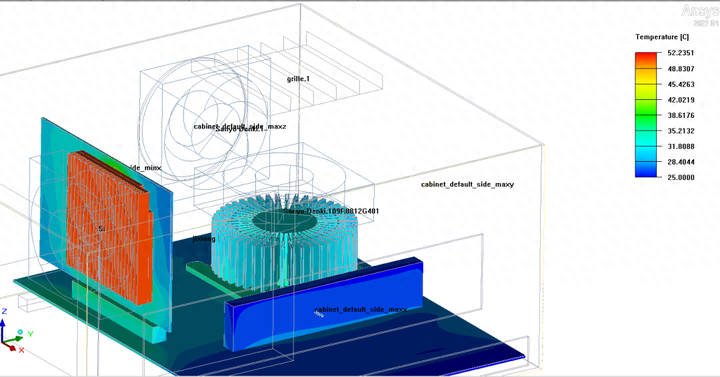

電鍍液采用酸性硫酸銅體系,其中五水硫酸銅200g/L,硫酸80g/L,氯離子60mg/L,再加入適量有機添加劑,陽極為磷銅陽極球,陰極為純鈦片。復合電鍍過程中,陰極平行放置在燒杯底部,以便復合金剛石顆粒,復合電鍍裝置如圖1-1所示。

本文分別采用埋沙法和間歇攪拌法制備銅/金剛石復合材料。進行埋砂法復合電鍍時,先在陰極上預鍍純銅,銅厚約0.32mm;然后鋪上一層金剛石顆粒,進行上砂鍍,電鍍銅厚約0.64mm,使鍍銅填充金剛石顆粒間的間隙,最后去除表面多余的金剛石顆粒,加厚鍍純銅,平均銅厚約0.32mm。

而采用間歇攪拌法復合電鍍時,可以概括為“間歇攪拌沉降、持續電鍍”。在鍍液中添加4.8~9.6g/L金剛石,以期得到不同體積分數的銅/金剛石復合材料。首先以1600rpm的高轉速攪拌1min,使金剛石顆粒充分懸浮在鍍液中,待攪拌充分后,停止攪拌1min,金剛石通過重力沉降在燒杯底部和水平陰極表面;然后,保持200rpm的低轉速持續電鍍,預鍍銅厚約0.32mm,使鍍銅充分包裹金剛石顆粒。以上步驟重復四次,以達到滿足激光導熱測試要求的預期厚度(1.2~1.5mm)。

除特別注明外,以上復合材料均在室溫(25℃)、電流密度為2A/dm2、轉速為200rpm的條件下制備。樣品制備完成后,可輕易從鈦陰極上剝離下來,再以120目和400目碳化硅砂紙打磨表面,以利于后續的熱導率測試和微觀結構表征。為了進行導熱性能對比,純銅樣品在相同的電鍍條件和不含金剛石顆粒的鍍銅液中制備得到。

1.2 材料表征

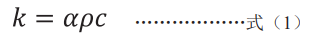

根據公式(1)計算得到銅/金剛石復合材料的熱導率。式中,k為導熱系數,單位為W/(m·K),α為熱擴散系數,單位為mm2/s,ρ為復合材料的密度,單位為g/cm3,c為復合材料的比熱容,單位為J/(kg·K)。

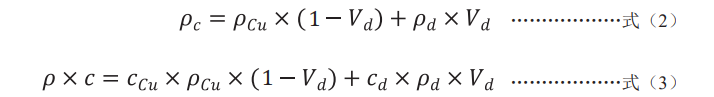

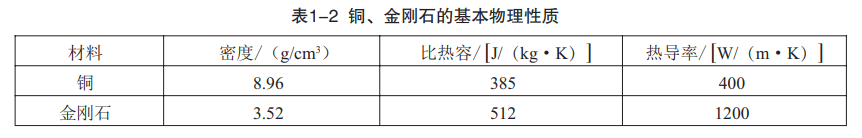

在室溫下,采用激光閃光法(LFA467HyperFlash,Netzsch)獲得樣品的熱擴散系數α;依據阿基米德原理,采用排水法測量樣品的密度ρ。而金剛石的體積分數Vd可由復合材料密度復合規則計算得出,如公式(2)中所示。其中ρ為樣品的密度,ρCu為純銅的密度,ρd為金剛石的密度。類似的,樣品的比熱容也可根據復合規則計算得到,如公式(3)所示。式中,c為樣品的比熱容,CCu為銅的比熱溶,Cd為金剛石的比熱容。銅與金剛石的基本物理性質如表1-2所列。

通過場發射掃描電鏡(ZEISSSigma300)觀察復合材料表面與截面的微觀形貌。觀察樣品截面形貌時,先制作樣品的樹脂切片,經金剛石磨刀片打磨后,再通過電拋光或者稀硝酸腐蝕銅以獲取復合材料的界面結合情況。

2 結果與討論

2.1 復合電鍍工藝對熱導率的影響

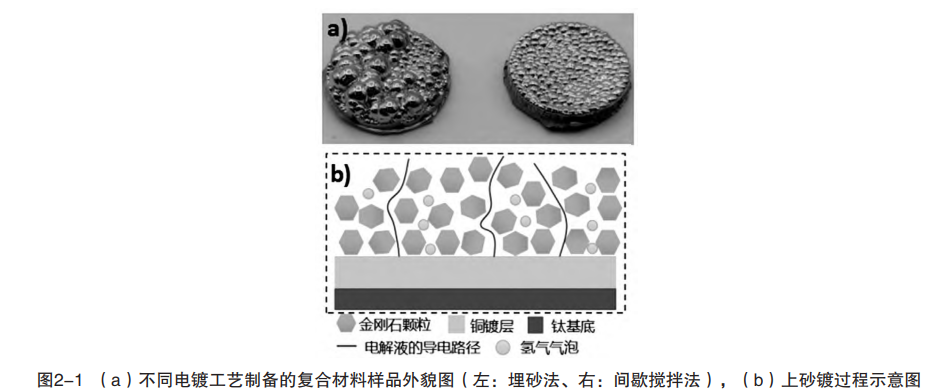

以潔凈的200/230目金剛石為原料,分別采用埋砂法和間歇攪拌法得到的銅/金剛石復合材料,其樣品外貌如圖2-1中a所示。從圖中可以看到,所得樣品表面都比較光亮,但埋砂法樣品的表面長有大量銅瘤,且表面高低不平,樣本表面平整度極差;而間歇攪拌法樣品表面相對平整,粗糙度較低,較平整的平面更有利于后續的加工和制作。采用埋砂法制備復合材料時,樣品在上砂后,觀察到其表面有氣泡產生和槽電壓上升的過程,后續樣品表面產生了銅瘤且變得凹凸不平。

埋砂法樣品的上砂鍍過程,如圖2-1中b所示。上砂鍍開始時,細小金剛石顆粒組成的金剛石砂層是均勻地平鋪在陰極表面的;但金剛石是電的不良導體,大量堆積的金剛石顆粒延長了電解液的導電路徑,導致溶液電阻增大,槽電壓上升;而且,密集堆積的金剛石顆粒不利于銅離子及時補充至陰極表面。這兩方面因素的影響都有利于促進水的電解,可致使氫氣氣泡從陰極表面析出。在上砂鍍過程中,部分金剛石顆粒甚至隨著氣泡浮出,原本均勻的金剛石砂層變得不平整,最終導致樣品表面凹凸不平。

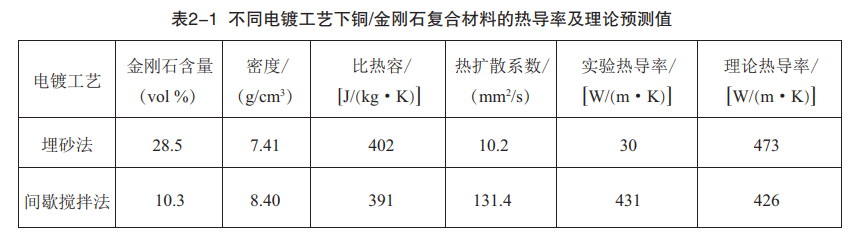

采用埋砂法和間歇攪拌法得到銅/金剛石復合材料的熱導率及理論預測值如表2-1所示。復合材料的理論熱導率是通過差分有效介質模型(DifferentialEffectiveMedium,DEM)計算得到的,DEM模型是常用的顆粒增強復合材料熱導率理論模型,該模型考慮了增強相粒徑尺寸、相互作用及增強相與基體間的界面熱導對復合材料熱導率的影響,其中銅/金剛石的理論界面熱導是根據聲子失配模型(AcousticMismatchModel,AMM)得到的,銅與金剛石的實際界面熱導值要略高于理論值。

由表3-1可知,埋砂法樣品中金剛石含量明顯高于間歇攪拌法。由于埋砂法樣品中可能留有氫氣氣泡導致的空洞,通過公式(2)算得的金剛石復合體積比例會偏高,但其熱導率與理論值仍相差甚遠,間歇攪拌法樣品的熱導率則與理論預測值基本吻合,這說明間歇攪拌法的樣品界面結合緊密,接近理想狀態。而埋砂法樣品的熱擴散系數較間歇攪拌法低了一個數量級,說明埋砂法樣品的界面結合情況很不理想,熱量不能有效傳遞通過界面傳遞到金剛石中,熱導率大大降低。

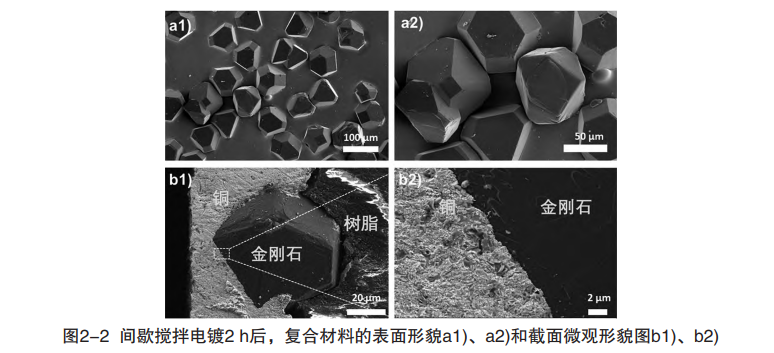

為進一步研究間歇攪拌法中銅/金剛石復合材料的生長情況,制備了電鍍2h的復合材料樣品,此時金剛石顆粒未被銅完全覆蓋。樣品的表面形貌如圖2-2中a1、2-2中a2所示,金剛石顆粒隨機分布在復合材料表面,且能完整地嵌入到銅基體中;而電沉積銅能完全包裹住金剛石,銅表面較為平整,沒有空洞,縫隙,銅瘤等缺陷,這得益于有機添加劑的調節作用。由于電鍍2h的復合材料樣品厚度較薄,不方便進行電拋光操作,因而采用5wt%稀硝酸超聲腐蝕5min的方法來得到銅/金剛石復合材料的界面微觀結構,如圖2-2中b1、b2所示。可以看到銅與金剛石在界面處結合緊密,無縫隙或空洞等影響熱量傳遞的界面缺陷。CaO通過粉末冶金法在950℃、50MP條件下制備了銅/金剛石復合材料,熱壓過程中熔融的銅不潤濕金剛石表面也不發生化學反應,造成兩相界面處有較多空洞和孔隙,嚴重降低了復合材料的熱導率,僅有190W/(m·K)。而采用電鍍法合成銅/金剛石復合材料時,金屬銅是直接從溶液中還原出來的,不涉及銅的液化過程,因而只要控制好鍍銅液各成分含量和工藝參數條件,即可在常溫常壓環境下制備具有接近完美界面的銅/金剛石復合材料,這正是電鍍法的巨大優勢。

2.2 金剛石粒度對熱導率的影響

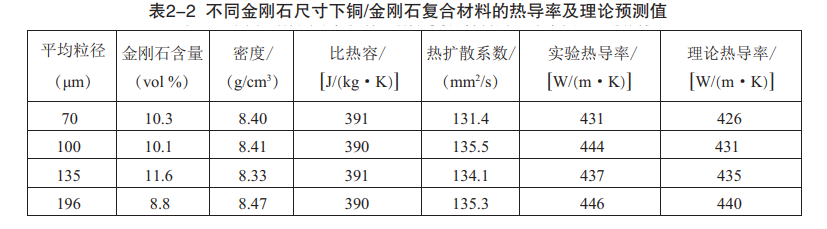

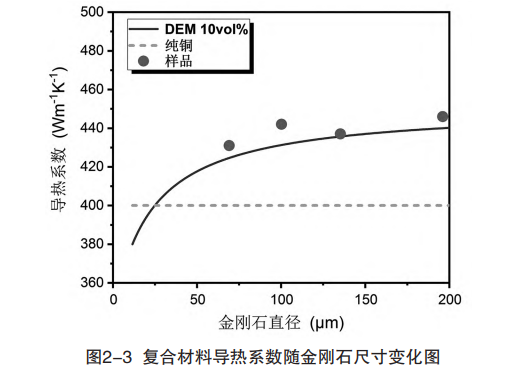

表2-2列出了不同金剛石尺寸下銅/金剛石復合材料的金剛石含量及熱導率。由表2-2可知,幾種復合材料的金剛石含量均在10左右,由此繪制了金剛石體積分數為10%時,復合材料理論熱導值隨金剛石粒徑大小變化圖,如圖2-3中的實線所示,與圖中虛線的純銅熱導率相比較,復合金剛石后材料的熱導率顯著提高。

從圖2-3可以看出,復合材料的熱導率隨著金剛石粒徑的增大而增大。值得注意的是,當金剛石尺寸小于25微米時,復合材料的導熱系數要低于純銅。這是由于銅與金剛石之間較差的界面熱導致的——金剛石粒徑較小時,銅與金剛石的兩相接觸面積增大,熱載流子在兩相界面處散射的概率增大,熱量傳遞效率降低。

由圖2-3可知,實驗得到的復合材料樣品的熱導與理論曲線比較吻合,甚至略高。這說明通過間歇攪拌法得到的銅金剛石復合材料界面結合緊密,無空洞、縫隙等影響熱量傳導的缺陷。

2.3 金剛石含量對熱導率及界面結構的影響

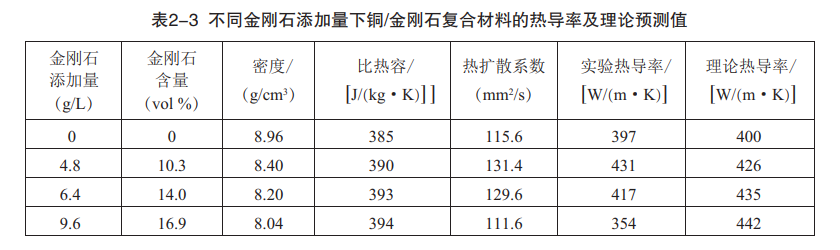

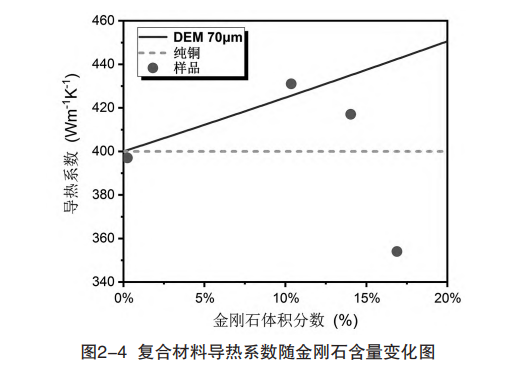

鍍液中不同金剛石添加量下,復合材料的金剛石含量、熱導率、理論熱導率如表2-3所列;圖2-4是金剛石粒度為200~230目(平均粒徑約為70μm)時,復合材料理論熱導率隨著金剛石含量而變化的曲線(實線),虛線為純銅的熱導率,圓點為樣品的熱導率。實驗得到的純銅的導熱系數與理論值十分接近,說明通過激光閃光法測得樣品的熱擴散系數,再結合公式(1)來算得復合材料的導熱系數具有較高的準確度。

根據DEM模型,銅/金剛石復合材料的熱導率隨著金剛石含量的增加而增加。但實驗測得的樣品熱導率與理論預測趨勢嚴重偏離——銅/金剛石復合材料的熱導率反而隨著金剛石含量的增加而快速降低。這表明復合材料的界面接觸情況隨著金剛石含量的上升而急劇惡化。初步判斷,金剛石添加量增加時導致陰極表面沉降的金剛石層厚度增加,阻礙了銅離子在陰極側的還原和在金剛石間隙中的填充,易于界面處形成空洞、縫隙等缺陷,降低了熱導率。

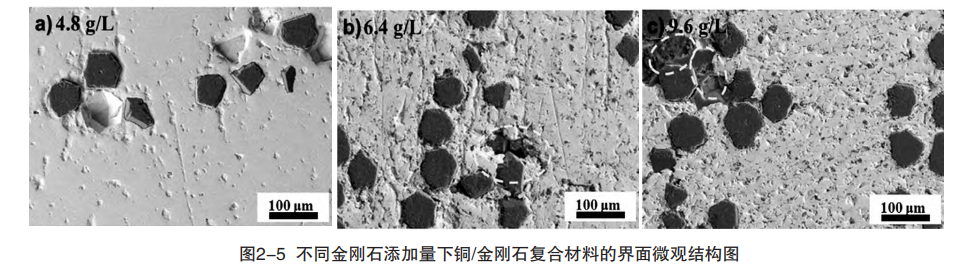

為驗證上述想法,制備了銅/金剛石復合材料的截面樹脂切片以觀察其界面結構,結果如圖2-5所示。

在制樣過程中,由于金剛石硬度較高,銅基體上多留有金剛石碎屑或由其碎屑導致的凹坑。圖2-5中a是金剛石添加量較少時復合材料樣品的界面微觀結構,由于樣品中金剛石含量低,銅面光滑、碎屑少,僅有少量小凹坑;而圖2-5中b、c的銅基體中留有較多金剛石碎屑和凹坑。

如圖2-5中a所示,銅與金剛石結合緊密,沒有空洞、縫隙等缺陷;表面有少量金剛石脫落導致的大凹坑,這是因為銅與金剛石之間是通過機械咬合作用結合在一起的,嵌入較淺的金剛石易受外力作用而脫落。當鍍液中金剛石添加量增加時,鍍層中的金剛石含量也增加,在金剛石堆積較密集的區域,開始有空洞產生,如圖2-5中b的虛線圈所示。繼續提高鍍液中金剛石的添加量,金剛石含量進一步增加,但在金剛石的密集區有大量金剛石脫落,且被制樣時的樹脂所填充,如圖2-5中c所示。

以上結果說明,采用間歇攪拌法制備銅/金剛石復合材料時,較厚的金剛石沉降層不利于鍍銅完全填充,金剛石密集處易產生孔隙、空洞,阻礙熱量傳遞,降低了材料熱導率;前述猜想得到驗證。若要進一步提升復合材料的熱導率,應該采用增加攪拌頻次的方法來提高金剛石含量,以避免鍍銅填充不良而產生空洞、縫隙。

3 結論

文章通過復合電鍍法成功制備了高散熱電子封裝銅/金剛石熱沉材料,考察了復合電鍍工藝、金剛石粒徑、含量對復合材料熱導率及界面結構的影響。與埋砂法相比,間歇攪拌法更有利于制備界面結合緊密的復合材料;復合材料的熱導率隨著金剛石粒徑的增大而增大,但當電解液中金剛石添加量大于4.8g/L時,易于金剛石密集處產生孔隙、空洞而導致材料熱導率降低。文章通過間歇攪拌法,成功制備了無空洞、縫隙,界面結合緊密的高導熱電子熱沉材料,僅添加8.8vol%的金剛石顆粒,使復合材料的導熱率從393W/(m·K)增加462W/(m·K),其高導熱性能可增強集成電路封裝基板的散熱性能,在電子封裝散熱領域具有較好的應用前景。

致謝:感謝珠海市創新創業團隊項目(ZH0405190005PWC),珠海市產學研合作項目(2220004002990及M17ZH220170000032PWC),四川省重點研發項目(2023YFG0011)的資助。

來源:電鍍涂覆技術 2023秋季國際PCB技術/信息論壇作者::1.謝平令 王翀 周國云 洪延 電子科技大學2.秦華 黃本霞 陳先明珠海越亞半導體股份有限公司3.唐耀 陳苑明 何為珠海方正科技高密電子有限公司4.王守緒 李久娟四川普瑞森電子有限公司

-

電鍍

+關注

關注

16文章

468瀏覽量

24640 -

材料

+關注

關注

3文章

1325瀏覽量

27744 -

電子封裝

+關注

關注

0文章

83瀏覽量

11077 -

金剛石

+關注

關注

1文章

124瀏覽量

9678

發布評論請先 登錄

瑞豐光電推出金剛石基超大功率密度封裝

革新突破:高性能多晶金剛石散熱片引領科技新潮流

一文解析大尺寸金剛石晶圓復制技術現狀與未來

戴爾比斯發布金剛石復合散熱材料

金剛石:從合成到應用的未來材料

探討金剛石增強復合材料:金剛石/銅、金剛石/鎂和金剛石/鋁復合材料

金剛石成為半導體襯底材料領域的研究熱點和市場新寵

金剛石遇上激光:不同激光類型加工效果大揭秘

金剛石多晶材料:高功率器件散熱解決方案

金剛石/GaN 異質外延與鍵合技術研究進展

上海光機所在提升金剛石晶體的光學性能研究方面獲新進展

評論