中國汽車動力鋰電池市場規模不斷擴大,并且在全球范圍內占據重要地位,隨著中國政府對環境保護和可持續發展的重視,推動了新能源汽車市場的快速發展。政府制定了一系列支持政策,如補貼和減免稅政策,促進了新能源汽車的銷售,進一步推動了汽車動力鋰電池市場的擴大。

1、先進激光焊接,提升電池穩定性

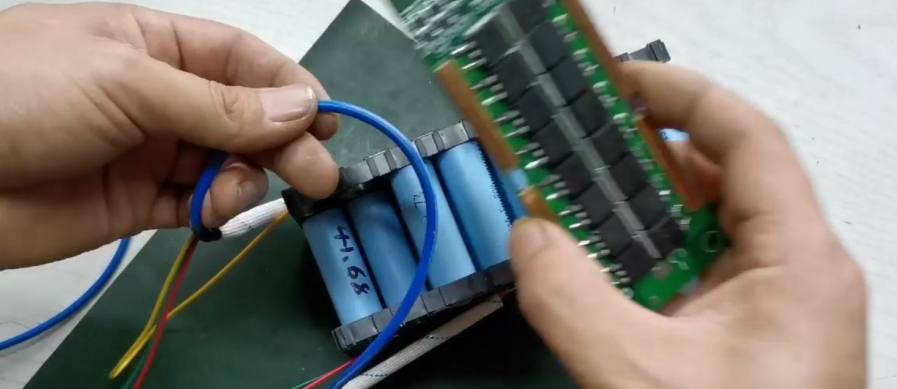

動力電池內部也是一整個復雜的系統,從電芯、電池模組、電池包,歷經一道道制造工序,最后組裝成一整個動力電池系統。這其中,材料與材料、模組與模組、電池包結構的連接就涉及到高要求的焊接工藝——激光焊接。

在動力電池生產過程中,電池殼體焊接的質量穩定性會影響電池組裝系統的一致性和安全性。動力電池殼體內部主要包含有機電解液、特殊隔膜,蓋板上主要包含防爆閥、極柱、安全帽、注液孔等。殼體與蓋板的封口焊接要求很高,其焊接質量直接影響電池的密封程度,焊接不良會導致電池漏液、析鋰、電池外觀不達標等問題。當前的常規解決方案是先將殼體和頂蓋進行預焊,然后進行滿焊。

滿焊,又稱全焊,意思是在焊接過程中,需要將焊接的兩個部件完全融合成為一個整體。滿焊對焊縫的要求高,需盡可能地使焊接的兩者沒有間隙,以達到無縫連接的焊接效果。

2、雙光束因需制宜,實現完美加工要求

針對上述的工藝要求,采用雙光束激光器為核心的焊接方案,經驗證,各方面工藝都可達到客戶嚴格的標準要求。

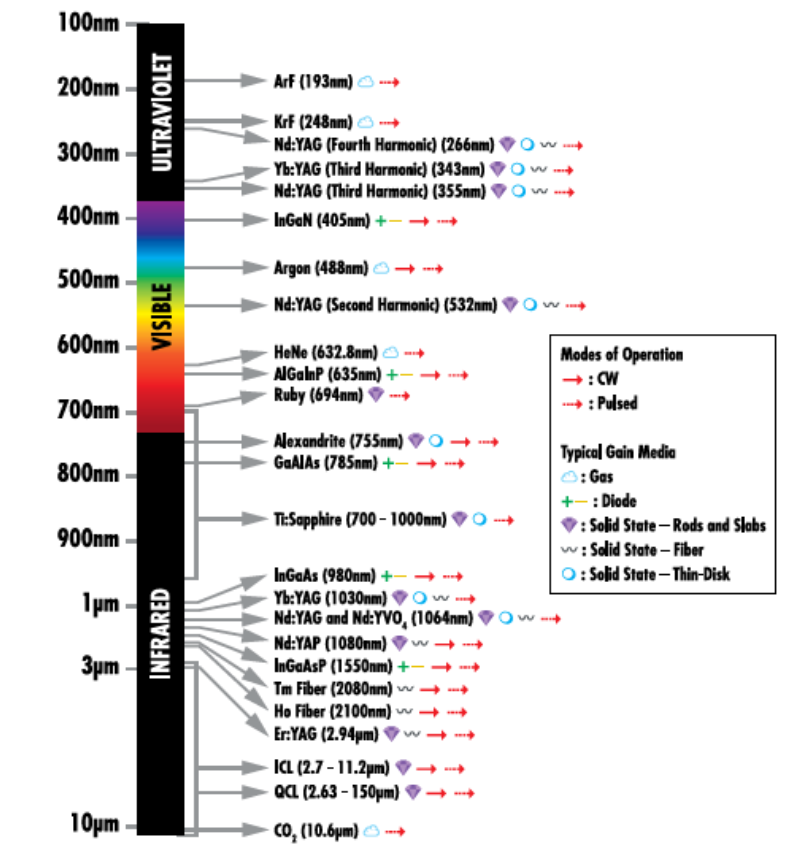

目前,鋁合金材料的電池殼占整個動力電池的90% 以上。動力汽車電池的外殼材料通常采用3003鋁合金,而鋁合金對激光的反射率極高, 激光焊接難度較大,焊接過程中可能會面臨飛濺、爆點、內部氣孔、鋁殼變形等各類問題。面對這一問題,選擇合適的激光器、激光焊接控制系統,都能解決。

雙光束激光器,采用環形光斑設計,在進行動力電池外殼焊接時,可利用光斑較小的內環的高功率密度光斑作用于工件,生成匙孔,獲得足夠的焊接熔深;利用外環對焊接過程中的熔池提供更多能量以增大焊縫寬度,并延長匙孔閉合時間,幫助熔池氣體逸出,從而降低焊縫氣孔率。

在該焊接項目中,材料頂蓋厚度為2mm,外殼厚度為0.3mm鋁材,需達到的焊接要求具體為:熔深0.3~0.9mm ,熔寬1.4±0.5mm,余高≤0.2mm。

根據客戶的需求,對材料和應用樣品進行分析后,整理出焊接方式如下圖所示:

工程師在以往焊接經驗基礎上,對焊接配置進行多重驗證后,得出一套最優的焊接方案。

焊接方案采用雙光束激光器,并選配合適的芯徑配比和焊接頭,系統使用CRT激光焊接系統,從而可以得到良好的焊接質量。

隨著激光技術的不斷突破和發展,激光焊接技術及工藝也將得到更大的提升,并在動力電池制造領域發揮更大的作用,推動動力電池產業的高質量發展。

注:文章版權歸原作者所有,本文僅供交流學習之用,如涉及版權等問題,請您告知,我們將及時處理。

審核編輯 黃宇

-

鋰電池

+關注

關注

260文章

8124瀏覽量

170417 -

動力電池

+關注

關注

113文章

4537瀏覽量

77693 -

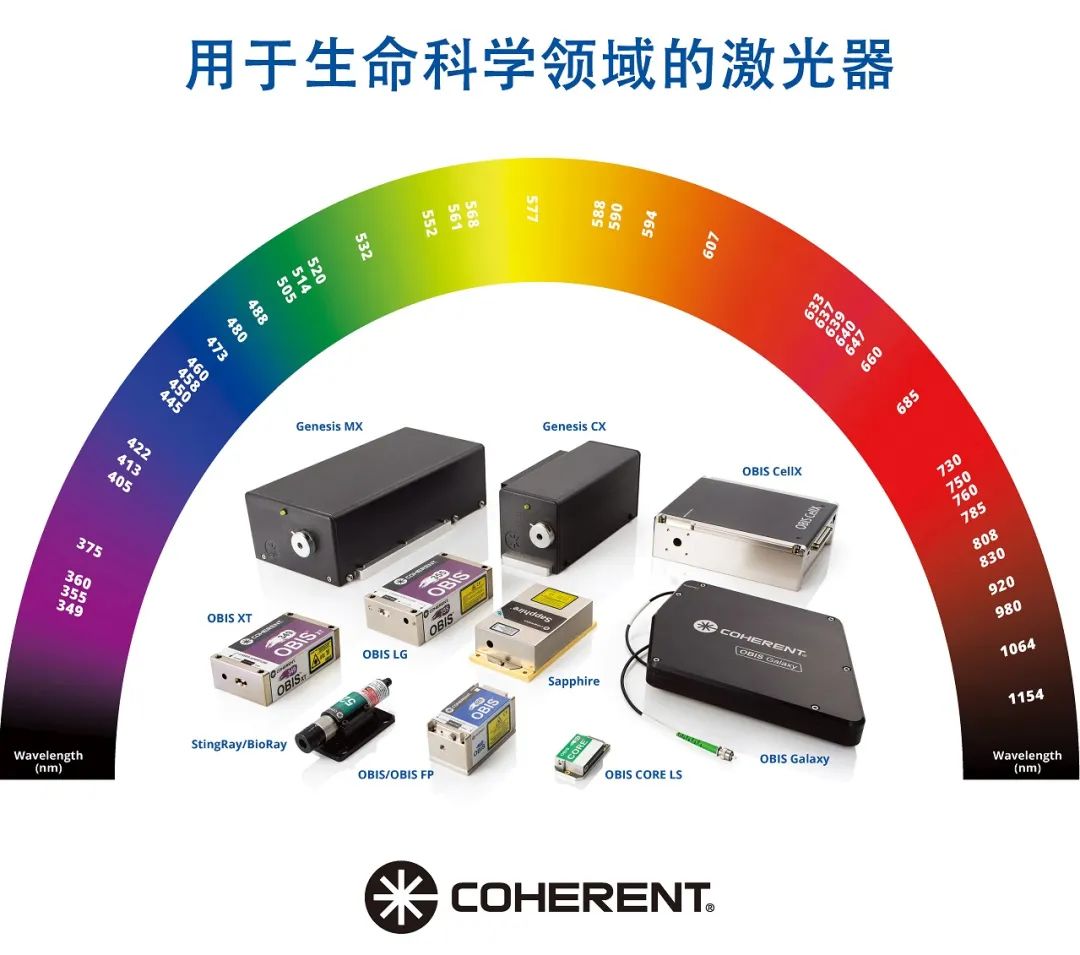

激光器

+關注

關注

17文章

2520瀏覽量

60431

發布評論請先 登錄

相關推薦

聯贏激光牽頭項目新突破,動力鋰電池激光焊接技術達國際領先

如何設計鋰電池相關電路避免鋰電池邊充邊放?

高壓放大器在高功率固體板條激光器光束實驗中的應用

激光焊錫機技術:鋰電池保護板精密焊接的創新解決方案

雙光束激光器讓鋰電池殼體滿焊達到完美效果

雙光束激光器讓鋰電池殼體滿焊達到完美效果

評論