復(fù)雜的深孔加工變得越來(lái)越富有挑戰(zhàn)性。零件常常要求附加特征,例如非常小的孔光潔度、內(nèi)室、孔徑變化、輪廓、凹槽、螺紋及變化的孔方向。要高效地獲得此類(lèi)公差很小的孔,不僅需要具備豐富的經(jīng)驗(yàn)和研發(fā)資源,而且需要工程能力、應(yīng)用設(shè)施以及實(shí)質(zhì)性的客戶(hù)參與。

深孔加工(DHM)

是一類(lèi)由專(zhuān)為現(xiàn)有應(yīng)用而設(shè)計(jì)的刀具所主導(dǎo)的加工領(lǐng)域。許多不同的行業(yè)都涉及到深孔加工,但應(yīng)用最廣泛的是能源和航空航天業(yè)。起初某些深孔零件特征往往看似無(wú)法形成,但由專(zhuān)家們?cè)O(shè)計(jì)的非標(biāo)刀具解決方案除了解決工序問(wèn)題,也能確保它們?cè)谀撤N程度上以高效率和無(wú)差錯(cuò)為特征予以執(zhí)行。

對(duì)復(fù)雜孔的需求不斷增長(zhǎng),并且迫切需要縮短加工時(shí)間,這樣就促進(jìn)了現(xiàn)代深孔加工技術(shù)的發(fā)展。數(shù)十年來(lái),深孔鉆削都是一種采用硬質(zhì)合金刀具的高效加工方法,但孔底鏜削作為瓶頸已開(kāi)始不斷顯現(xiàn)。

現(xiàn)在,該加工領(lǐng)域取得成功通常基于混合使用標(biāo)準(zhǔn)和專(zhuān)用刀具元件,這些元件具有設(shè)計(jì)成專(zhuān)用深孔加工刀具的經(jīng)驗(yàn)。這些刀具配有加長(zhǎng)的高精度刀柄,并且具有支撐功能和集成式鉸刀,再結(jié)合最新的切削刃槽形和刀片材質(zhì)以及高效的冷卻液和切屑控制,就能在最高的穿透率和加工安全性下獲得所需的高質(zhì)量結(jié)果。

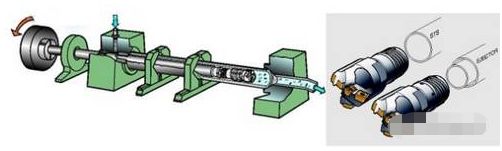

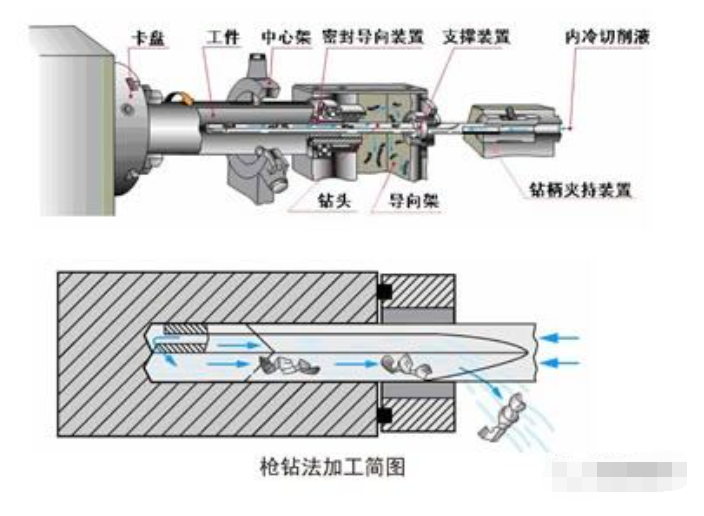

圖1

圖1 停止深孔加工的零件首先需求鉆削十分深的孔,然后往往是各種復(fù)雜的特征加工。深孔加工取得成功通常基于混合運(yùn)用規(guī)范和公用刀具元件,這些元件具有設(shè)計(jì)成非標(biāo)刀具的閱歷。此類(lèi)基于T-Max 424.10型鉆頭的非標(biāo)刀具是單管運(yùn)用的一局部。

在深孔鉆削中1mm以下的小直徑孔采用硬質(zhì)合金槍鉆加工而成,但對(duì)于15mm及以上的孔,一般采用焊接刃鉆頭,而對(duì)于25mm及以上的孔,則采用可轉(zhuǎn)位刀片鉆頭才能進(jìn)行非常高效的鉆削。現(xiàn)代可轉(zhuǎn)位刀片技術(shù)和鉆管系統(tǒng)也為深孔加工提供了專(zhuān)用刀具的新可能性。

孔深超過(guò)10倍孔徑時(shí),加工出的孔一般認(rèn)為很深。孔深達(dá)300倍徑時(shí)就需要專(zhuān)門(mén)的技術(shù),并采用單管或雙管系統(tǒng)才能進(jìn)行鉆削。在漫長(zhǎng)地加工至這些孔底部的過(guò)程中,需要專(zhuān)門(mén)的運(yùn)動(dòng)機(jī)構(gòu)、刀具配置以及正確的切削刃才能完成內(nèi)室、凹槽、螺紋和型腔的加工。在深孔鉆削中也至關(guān)重要,現(xiàn)在它作為深孔加工技術(shù)的一部分也進(jìn)展頗大。其中包括適合此領(lǐng)域可提供更高性能的合格刀具。

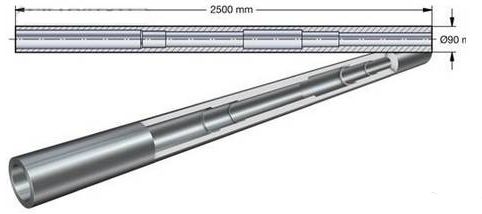

圖2

圖2 在深孔加工中,1mm以下的小直徑孔采用硬質(zhì)合金槍鉆加工而成,但關(guān)于15mm及以上的孔,普通采用焊接刃鉆頭,而關(guān)于25mm及以上的孔,則采用可轉(zhuǎn)位刀片鉆頭在單管系統(tǒng)和Ejector雙管系統(tǒng)中才干十分高效地執(zhí)行這些工序。山特維克可樂(lè)滿(mǎn)深孔加工全球中心可為業(yè)內(nèi)開(kāi)發(fā)零件工藝提供開(kāi)發(fā)、設(shè)計(jì)和測(cè)試資源。除了小批量運(yùn)用之外,該中心還與諸多行業(yè)嚴(yán)密協(xié)作,這些行業(yè)都需求更高的零件產(chǎn)出,且觸及到少量的高質(zhì)量孔,例如熱交流器和鋼坯。

工藝機(jī)會(huì)

現(xiàn)在的制造要求需要完全不同于深孔鉆削(隨后為后續(xù)單刃鏜削工序,通常不得不在其他機(jī)床上執(zhí)行)的深孔加工解決方案。即使在多任務(wù)機(jī)床上,單一的裝夾也需要這種方法。比如,加工幾米深的孔,其孔徑約100mm,必須一端有螺紋,并且深入到孔中的內(nèi)室具有較大直徑。通常,當(dāng)鉆削完成時(shí),在將零件移至車(chē)床上后,隨后通過(guò)鏜削工序?qū)⑦@些特征添加到孔中。現(xiàn)在深孔加工結(jié)合了一把刀具執(zhí)行后續(xù)工序的能力,并且沒(méi)有機(jī)床調(diào)整限制。這種新刀具技術(shù)反而拓寬了其操作能力,從而能夠在更小的限制范圍內(nèi)更高效地加工這些要求苛刻的特征。

采用深孔加工技術(shù)進(jìn)行高效特征加工的一個(gè)例子是石油勘探零件。此類(lèi)零件約2.5m長(zhǎng),具有一些復(fù)雜的特征,公差較小。要獲得小公差和優(yōu)良的表面光潔度,刀具解決方案首先涉及鉆削直徑90mm的孔,然后采用浮動(dòng)鉸刀進(jìn)行精加工。接著到達(dá)1.5m的深度,對(duì)直徑115mm的孔進(jìn)行擴(kuò)孔和鉸削。另一分隔大約中途進(jìn)入孔,然后也進(jìn)行擴(kuò)孔和鉸削,并通過(guò)倒角完成加工。最后,進(jìn)行鏜削和擴(kuò)孔形成兩個(gè)有倒角(也鉸削至成品尺寸)的內(nèi)室。

深孔加工全球中心的公用深孔加工刀具帶來(lái)了適宜此動(dòng)力行業(yè)零件的非標(biāo)處置方案。切削時(shí)間從30多個(gè)小時(shí)延長(zhǎng)至7個(gè)半小時(shí)。此非標(biāo)刀具處置方案在整個(gè)相對(duì)復(fù)雜的孔內(nèi)都可提供所需的小公差和外表光亮度。工藝包括一次深孔鉆削和采用浮動(dòng)鉸刀停止精加工。隨后抵達(dá)1.5m的深度,對(duì)直徑115mm的孔停止擴(kuò)孔和鉸削。接著對(duì)另一個(gè)深進(jìn)孔中的較短部件停止擴(kuò)孔和鉸削,并構(gòu)成倒角。最后,停止鏜削和擴(kuò)孔構(gòu)成兩個(gè)有倒角(也鉸削至成品尺寸)的內(nèi)室。

常規(guī)加工時(shí),在機(jī)床上完成此零件的時(shí)間超過(guò)30個(gè)小時(shí)。而配有專(zhuān)用刀具的深孔加工解決方案能將時(shí)間縮短至7.5個(gè)小時(shí)。

效率提升

完全不同于多操作裝夾,采用深孔加工技術(shù)在批量較大時(shí)也能獲得生產(chǎn)效率提升。切削時(shí)間縮短80%也不足為奇。一個(gè)可以證明能力的例子是刀具和刀片設(shè)計(jì)方面的專(zhuān)有技術(shù)能夠最大化切削刃負(fù)載安全。在最佳數(shù)量的刀片上進(jìn)行負(fù)載平衡和優(yōu)化切削作用可允許更高的穿透率,從而縮短加工時(shí)間。在精度方面,小公差是深孔加工的專(zhuān)長(zhǎng),其中70%的孔具有同心內(nèi)徑,典型公差0.2mm,直徑公差20微米。

偏離中心線的深孔

孔鉆削時(shí)對(duì)刀具和應(yīng)用專(zhuān)有技術(shù)要求很高的另一個(gè)例子是加工發(fā)電站發(fā)電機(jī)軸中非常深的孔。在這種情況下,,發(fā)電業(yè)專(zhuān)家Generpro公司必須以與軸中心線不對(duì)稱(chēng)的方式加工90噸的鍛鋼零件,其中孔接近5.5m長(zhǎng),直徑剛超過(guò)100mm。此類(lèi)深孔必須偏離一定角度進(jìn)行鉆削,并且退出時(shí)位置公差須在8mm以?xún)?nèi)。

鉆削方向、斷屑和排屑以及預(yù)加工軸絕對(duì)無(wú)廢品對(duì)此應(yīng)用而言至關(guān)重要。該工具解決方案包括一個(gè)專(zhuān)用鉆頭和一個(gè)新型支撐板。在軸上應(yīng)用之前需進(jìn)行鉆削測(cè)試,其結(jié)果證實(shí)更高效可靠 – 并且退出位置在目標(biāo)的2.5mm以?xún)?nèi)。

在許多情況下采用現(xiàn)代孔加工技術(shù)表明加工時(shí)間大大縮短 – 從多個(gè)小時(shí)縮短至不足1小時(shí) – 并且使很多復(fù)雜的特征也具有可加工性。

-

高精度

+關(guān)注

關(guān)注

1文章

525瀏覽量

25450 -

刀具

+關(guān)注

關(guān)注

0文章

46瀏覽量

9626

原文標(biāo)題:復(fù)雜深孔的高效加工方法!

文章出處:【微信號(hào):AMTBBS,微信公眾號(hào):世界先進(jìn)制造技術(shù)論壇】歡迎添加關(guān)注!文章轉(zhuǎn)載請(qǐng)注明出處。

發(fā)布評(píng)論請(qǐng)先 登錄

相關(guān)推薦

用labview分析深孔加工中的數(shù)據(jù)

機(jī)械加工技術(shù):深孔加工問(wèn)題探討

變頻器在精密深孔機(jī)械加工中的應(yīng)用

深孔鉆削加工刀具狀態(tài)監(jiān)測(cè)的研究

深孔加工常見(jiàn)加工方式,三級(jí)鉆孔加工法的介紹

異形深孔電解加工工藝的詳細(xì)解說(shuō)

異形深孔電解加工工藝的關(guān)鍵工序和難點(diǎn)挑戰(zhàn)

6種常見(jiàn)深孔加工方式

金屬不銹鋼深孔鉆 離不開(kāi)中孔水冷深孔加工主軸

超精密微孔加工設(shè)備:孔深系數(shù)近100的高精度微小孔深孔鉆孔加工

PEEK工程塑料微小深孔鉆孔加工難點(diǎn)及加工工藝

什么是深孔?深孔加工的特點(diǎn) 深孔鉆鉆頭的類(lèi)型和結(jié)構(gòu)

PCB盲孔加工控制成本的方法

復(fù)雜深孔的高效加工方法!

復(fù)雜深孔的高效加工方法!

評(píng)論