前言:如何把一個項目的所有回路(約1500~2000),根據(jù)生產(chǎn)模式(拉動模式or推動模式)科學(xué)合理地根據(jù)生產(chǎn)批量安排到所給定數(shù)量的設(shè)備上,即看板(生產(chǎn)任務(wù))在自動機工序的排程作業(yè)過程,一直是行業(yè)制造的難點。

本文結(jié)合筆者個人的工作和研究經(jīng)歷,介紹了線束制造過程中工藝路線設(shè)計的邏輯,行業(yè)標桿D公司自動下線壓接機排程的模型方法論和局限性,然后介紹了筆者在對D公司模型應(yīng)用過程中遇到的一些經(jīng)驗總結(jié)以及筆者的補充性研究,最終介紹筆者研究的一種能有效優(yōu)化看板順序降低換型總時間的BSC算法和算法的目標應(yīng)用場景。

01

線束制造加工路線的靈活性和復(fù)雜性

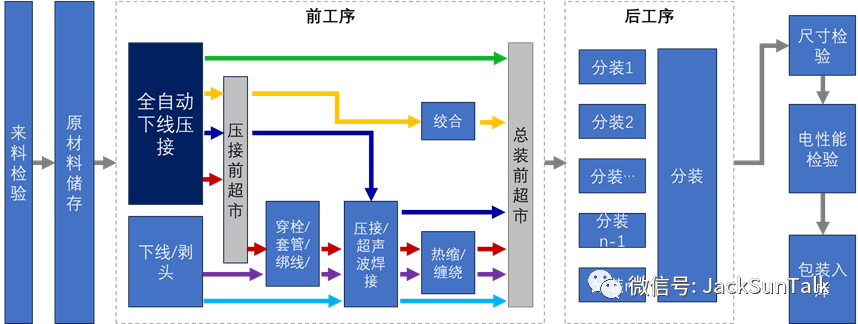

線束制造主要分為前工序和后工序(見圖1)。前工序主要是將回路兩端加上插接件,后工序主要是將各回路完成組裝、包扎。前后工序單臺設(shè)備速率差別太大,故需要前工序頻繁換型以平衡前后工序節(jié)拍,一般還通過在前后工序之前設(shè)置庫存來解耦前后工序,以抑止生產(chǎn)異常帶來的影響。

前工序的加工路線組合非常靈活,且不同加工路線組合效率差異非常大(感興趣的朋友,可以結(jié)合自己工廠的設(shè)備情況,測算下不同加工路線的費率)。制定合理的工藝路線選擇規(guī)則,對前工序的成本和效率起著決定性的作用。

▲圖1線束制造流程▲

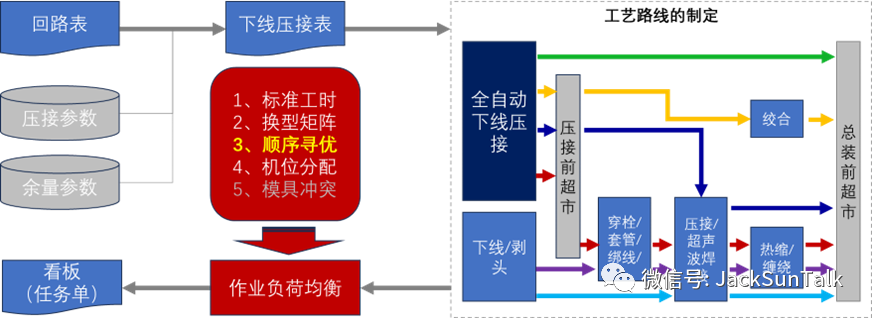

在當(dāng)前人工成本越來越貴且招工越來越難的社會大背景下,“盡可能采用自動化程度高的工藝路線”已成為越來越多公司的共識,支撐這一推論的依據(jù)之一是“各工廠半自動壓接機的數(shù)量越來越少”。近些年陸續(xù)出現(xiàn)了自動下線壓接插護套一體的自動化設(shè)備,也是這種共識的表現(xiàn)之一,非本文核心關(guān)注點,暫不做深入探討。 線束制造前工序工藝路線的選擇,發(fā)生在前工序制造系統(tǒng)設(shè)計階段,其主要過程見圖2:

▲圖2前工序制造系統(tǒng)設(shè)計流程▲

該過程將回路表信息結(jié)合工藝參數(shù)生成下線壓接表,根據(jù)工廠設(shè)備能力和產(chǎn)能選擇工藝路線;如果選擇拉動式生成系統(tǒng),還需要制定生成批量和安全庫存等信息;最終將加工藝路線和拉動式生產(chǎn)所需信息輸出指定格式的看板(見圖3)或任務(wù)單。

▲圖3看板實例▲

在生產(chǎn)運行過程中,看板綁定在制品(WIP)并指示W(wǎng)IP經(jīng)過的各個位置,直到總裝取料,看板被釋放最初的工序,周而復(fù)始,維持生產(chǎn)系統(tǒng)的穩(wěn)定運行。

02

標桿企業(yè)自動下線壓接機排程的實踐

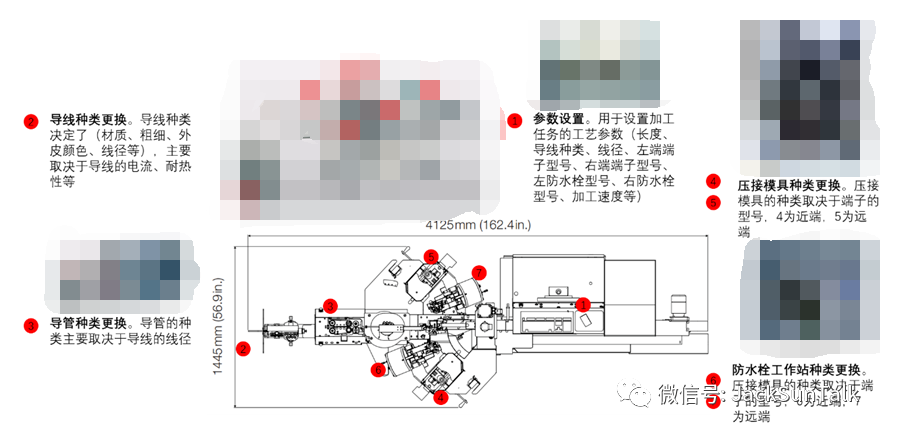

由于“盡可能采用自動化程度高的工藝路線”的共識和相關(guān)設(shè)備國產(chǎn)化的突破,自動下線壓接機被作為最核心的加工設(shè)備應(yīng)用于線束加工過程中,其特點是原材料品種少(電線、端子、防水栓)但規(guī)格多(線種&線色&線徑、端子n種型號、防水栓n種型號),通過工藝參數(shù)進行組合,實現(xiàn)多品種小批量的生產(chǎn)

由于單機多品種生產(chǎn),不同品種之間的生產(chǎn)轉(zhuǎn)換需要判斷相鄰兩個任務(wù)之間的差異,根據(jù)差異更換相應(yīng)元素(見圖5),理論上相鄰兩個任務(wù)的差異越小,換型過程更換的元素越少,換型時間越短。考慮到自動機機型的能力差異導(dǎo)致的特殊任務(wù)與特殊機臺的鎖定,那么剩余的任務(wù)理論上存在一組任務(wù)序列使得換型總時間最短。

▲圖5自動下線壓接機換型元素▲

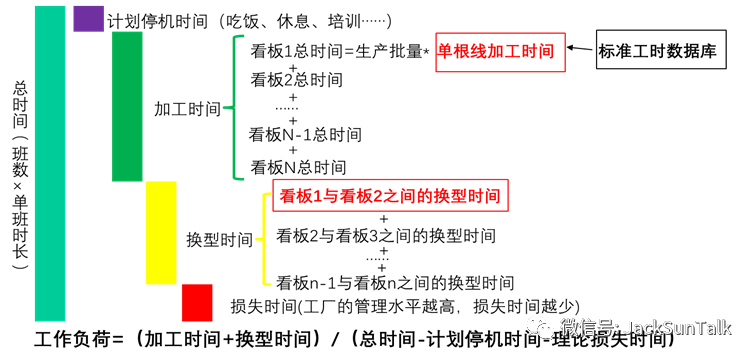

標桿企業(yè)D公司把結(jié)合設(shè)備能力和產(chǎn)能選擇工藝路線的過程叫做作業(yè)負荷均衡(Machine Balance),其原理與生產(chǎn)線平衡(Line Balance)類似,設(shè)計了非常實用的Excel模型。以工作負荷為整體邏輯構(gòu)架(見圖6),分別統(tǒng)計或測算計劃停機時間、加工時間、換型時間和損失時間,最終在前工序制造系統(tǒng)設(shè)計階段實現(xiàn)工作負荷的測算。

▲圖6D公司模型邏輯▲

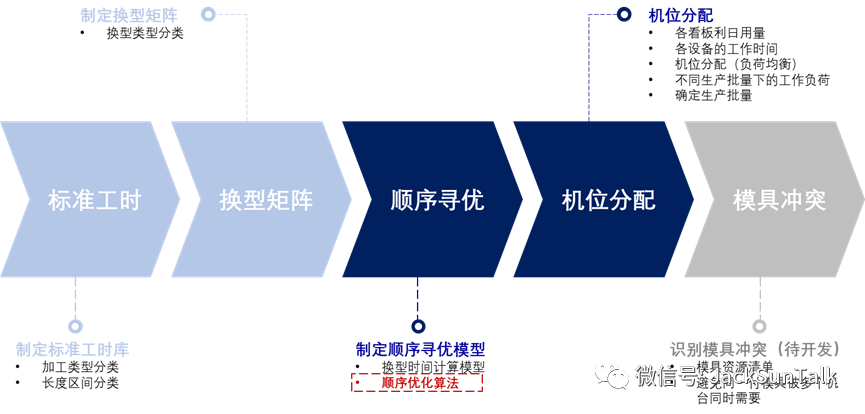

D公司作業(yè)負荷均衡主要分為制定標準工時、制定換型矩陣、任務(wù)順序?qū)?yōu)、機臺分配和模具沖突調(diào)整五大步驟(見圖7),基于各機臺任務(wù)和負荷的動態(tài)調(diào)整。

▲圖7作業(yè)負荷均衡五步驟▲ 筆者在2017年推進項目過程中跟行業(yè)標桿D公司前員工學(xué)習(xí)了標桿公司的自2009年建立并優(yōu)化至2016年的自動機排程的模型,自此開始了自動機排程學(xué)習(xí)和研究。憑借扎實的IE科班功底和蹩腳的VBA編程能力,筆者一句一句翻譯模型的代碼并反推其邏輯,站在行業(yè)前輩的肩膀上擷取智慧,并結(jié)合當(dāng)時公司的實際情況對進行適配改造,很快就小有成就,獲得了一些榮譽,并負責(zé)在下屬公司進行技術(shù)推廣。

03

標桿企業(yè)自動下線壓接機排程模型的局限性

D公司模型定義了探測人工任務(wù)順序?qū)?yōu)的結(jié)果(換型總時間)的方法,使得衡量同一組任務(wù)不同人員作業(yè)結(jié)果的優(yōu)劣成為可能。遺憾的是,未找到一種可靠的能有效減少換型總時間的算法。 筆者在數(shù)年的研究中,多次跟D公司前員工交流以及在前公司10多家工廠實踐過程中,發(fā)現(xiàn)人工任務(wù)順序?qū)?yōu)過程作業(yè)周期非常長(1000個看板排3~5天都非常正常)、結(jié)果優(yōu)劣嚴重依賴人員的能力和責(zé)任心和崗位人員變動頻繁等問題普遍存在。

當(dāng)筆者試圖在公司內(nèi)部推廣D公司先進做法的時候,從業(yè)者基本上可以理解其理念,但是對于全面吸收應(yīng)用D公司模型,存在較大的抵觸。主要原因如下:

效率衡量方法失效。自動機產(chǎn)量受標準工時(取決于長度、線徑、作業(yè)內(nèi)容)、生產(chǎn)批量和換型時間(換型類型和該類型發(fā)生次數(shù))等綜合因素影響,而這生產(chǎn)批量會影響當(dāng)天的換型次數(shù),彼此之間關(guān)系復(fù)雜。所以傳統(tǒng)的統(tǒng)計每臺機的日產(chǎn)出,無法衡量出自動機的真實生產(chǎn)效率;

浪費非常隱蔽,設(shè)計到執(zhí)行交替掩護。看板順序優(yōu)化專業(yè)性非常強,因人工看板順序優(yōu)化水平低而導(dǎo)致?lián)Q型總時間浪費非常隱蔽,一般工廠無有效稽核手段。自動機操作員在作業(yè)過程中會根據(jù)經(jīng)驗將相似的看板緊鄰生產(chǎn),部分彌補因人工看板順序優(yōu)化水平低而導(dǎo)致的換型浪費,使得這種浪費更加隱蔽;久而久之形成了“看板只分配到機臺,但是不定順序,由自動機操作員自行排序”的局面,掩蓋了前工序制造系統(tǒng)設(shè)計階段的能力不足問題;

技術(shù)壟斷且無約束KPI。人工順序?qū)?yōu)方法比較復(fù)雜,人員培養(yǎng)周期較長,一般一個工廠僅有1~2名掌握此技能的工程師,且大多數(shù)時候有師承關(guān)系,存在一定程度的“技術(shù)壟斷”。排序的結(jié)果質(zhì)量不容易判定,管理者不太可能做出明確的KPI,基于“員工只會做管理者要求做的事情”原則,排序人員在順序?qū)?yōu)的過程中不會為了公司的收益折磨自己;

技術(shù)門檻高,工作不被認可。人工順序?qū)?yōu)方法比較復(fù)雜,D公司模型沒有減少排序人員的工作量,其基礎(chǔ)數(shù)據(jù)(標準工時、換型矩陣)一般需要排序人員自己去整理收集,費時費力且管理者不認可其工作的價值,降低了排序人員對D公司模型應(yīng)用的積極性;

工廠受益的技術(shù)與個人利益沖突。排序人員擔(dān)心集團推進的標準化模型使其工廠內(nèi)“技術(shù)壟斷”地位打破,應(yīng)用標準化模型之后的成果也是推廣部門的成果,所以往往以“太復(fù)雜,不適用”為由而排斥新模型。

04

D公司模型局限性的補充研究

D公司模型之所以未被行業(yè)廣泛應(yīng)用,其局限性主要是“模型太復(fù)雜,需要的基礎(chǔ)數(shù)據(jù)多,需要人員的素質(zhì)較高”,若能用算法將最復(fù)雜的“人工順序?qū)?yōu)”解決掉,是否能降低普及D公司模型的門檻呢?

筆者開始嘗試用算法替代繁瑣的人工操作過程,主要有兩大難題:

算法排序結(jié)果跟人工排序結(jié)果,沒有顯著性優(yōu)勢;

VBA程序運行時間非常長,1000個看板需要計算3~5小時。

算法先后采用了枚舉算法、蛇形算法、最短路徑算法……已經(jīng)記不清迭代了多少次,但始終沒有突破性進展。

2018年離開線束行業(yè)以后,心中一直有一個遺憾,“未能找到一種能有效降低換型總時間的算法”!作為一個技術(shù)控,此研究一直作為個人保留項目進行攻關(guān),只是忙的時候投入得精力少一些,忙里偷閑的時候投入得精力多一些。

05

“苦心人,天不負”。兜兜轉(zhuǎn)轉(zhuǎn),不記得撕了多少種方案,終于找到一種能有效解決減少換型總時間的算法,寄予厚望起名為“Best Sequence Calculator”,簡稱BSC算法。為了解決VBA運算卡死的問題,6月份開始自學(xué)Python,從安裝Pycharm開始,折騰了3個月,開發(fā)了“汽車線束自動機智能排序工具”,為了解決界面問題,又自學(xué)了PyQt5并研究了“多線程”,并在Tony哥設(shè)計技能的加持下升級了軟件的UI,經(jīng)過2個多月某工廠的實際試用反饋后,最終為大家?guī)硪豢钕鄬Τ墒斓钠嚲€束自動機看板智能排序解決方案——《線束自動機智能排序工具V5.0》。

其注冊方法和使用方法介紹見下視頻:

06

BSC算法VS.人工排序測試結(jié)果

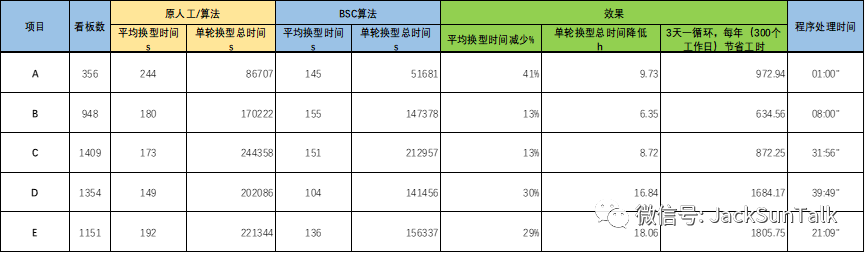

筆者測試了5個項目,結(jié)果如下:

▲圖8 BSC3.0算法VS.人工排序測試結(jié)果▲

從測試結(jié)果來講,算法排序的質(zhì)量和速度均實現(xiàn)了飛躍,初步實現(xiàn)了預(yù)期。

07

汽車線束自動機看板智能排序解決方案的目標應(yīng)用場景

針對自動機看板排序作業(yè)過程,目前行業(yè)內(nèi)主要有三種解決方案:

采購第三方APS系統(tǒng)或自研APS。優(yōu)點是能有效集成MES、ERP等系統(tǒng),算力更強;缺點是價格高,花費預(yù)計在150~200萬之間;

IT+前工序?qū)<遥?/strong>開發(fā)排序算法并制成專用工具。筆者所走的技術(shù)路線,只不過一般團隊短時間完成,筆者沒有團隊無奈采用了單人長時間完成。

人工排序。大部分中小企業(yè)沒有資金購買APS也沒有技術(shù)實力自行開發(fā)相關(guān)專業(yè)工具,只能不斷花錢雇滿足自己要求的人。

基于當(dāng)前行業(yè)現(xiàn)狀,筆者認為汽車線束自動機看板智能排序解決方案的BSC算法可用于如下場景(優(yōu)先級依次降低):

BSC算法與MES結(jié)合使用。后續(xù)突破負荷均衡算法,使MES具備APS的功能,適合信息化程度較高的工廠;

配合D公司模型使用。BSC算法進行順序優(yōu)化,D公司模型進行負荷的測算,人工僅需手工平衡各機臺負荷,最終將工藝路線信息記錄在看板中,適用于無MES系統(tǒng)的工廠;

配合自動機管理系統(tǒng)使用。通過看板收集任務(wù),通過BSC算法在機臺排序,適用于自動機廠家,作為選配功能。

后記:筆者在研究《線束自動機智能排序工具》的過程中,得到了業(yè)內(nèi)資深人士的技術(shù)指導(dǎo)和交流;在技術(shù)推廣階段,得到了來自師傅、線束行業(yè)哥哥姐姐弟弟妹妹們、網(wǎng)友們對線束行業(yè)現(xiàn)狀情況的情報支持,人脈支持,無法用言語表達心中的感激,正是各位的支持,BSC算法才有機會從研究成果到工廠實際落地!希望,天南海北的我們,能一起為助力線束行業(yè)中小型企業(yè)低成本的智能化,貢獻自己的力量!

審核編輯:黃飛

-

BSC

+關(guān)注

關(guān)注

0文章

10瀏覽量

7034 -

python

+關(guān)注

關(guān)注

56文章

4821瀏覽量

85769 -

汽車線束

+關(guān)注

關(guān)注

4文章

166瀏覽量

15763

原文標題:汽車線束自動機看板智能排序解決方案

文章出處:【微信號:wiring-world,微信公眾號:線束世界】歡迎添加關(guān)注!文章轉(zhuǎn)載請注明出處。

發(fā)布評論請先 登錄

相關(guān)推薦

[原創(chuàng)]如何選擇汽車線束的導(dǎo)線類型

線束顏色順序檢測儀器介紹與說明

汽車線束及燈光電器測試

NFA→FA→GFA自動機轉(zhuǎn)換算法

加性細胞自動機的同構(gòu)性分析

[自動機與自動線].李紹炎.掃描版

自動機械設(shè)計

基于統(tǒng)計的AC自動機空間優(yōu)化

自動機器學(xué)習(xí)簡述

自動機終結(jié)字查找算法實現(xiàn)優(yōu)化綜述

什么是線束制造流程 線束制造順序是什么

評論