歡迎了解

高強(中車青島四方車輛研究所有限公司)

摘要:

通孔填充不良一直是 PCB 焊接的難題,在波峰焊、回流焊、選擇性波峰焊工藝中都存在,通孔填充不良會降低焊點機械強度,影響導電性能,填充不良是由多種影響因素綜合作用形成的,該文以電子行業廣泛應用的波峰焊接工藝為例,對通孔填充不良問題進行系統分析,找出影響波峰焊通孔填充性的關鍵因素,對分析過程中的發現的問題提出改善措施。

0 前言

波峰焊接工藝中焊料的通孔填充性問題一直是雙面板和多層板的面臨一個難題,尤其是無鉛焊接工藝。在遇到大厚度或者大吸熱元件時填充不良現象尤為嚴重。由于填充不良會降低焊點的機械強度,還會減弱焊點的抗熱疲勞性能,甚至嚴重影響產品的電氣性能,因此在生產中必須設法控制并改進工藝使焊點達到良好的通孔填充性。波峰焊接工藝過程影響通孔填充性好壞的因素很多,對波峰焊接通孔填充不良進行分析,有利于優化工藝,提高焊接質量。

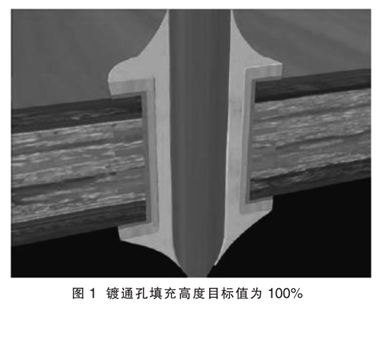

1 通孔波峰焊焊點填充不良缺陷及接受標準依據標準 IPC-A-610H,鍍通孔波峰焊后垂直透錫高度目標為 100% ,這也是高可靠產品的基本要求,如圖 1 所示。

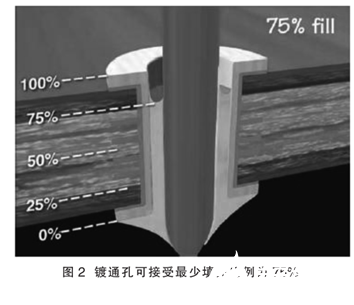

1、2、3 級產品可接受最少的填充比例為 75%(允許包括主面和輔面一起最多 25%的下陷) ,如圖 2 所示。

如 PTH 焊點不滿足上述填充條件,則稱之為 PTH焊接填充不良。波峰焊焊接通孔填充不良使 PTH 焊點的機械強度大幅下降,甚至由于導通電阻增大而影響了導電性能,嚴重降低了焊點可靠性。

2 波峰焊通孔填錫的物理過程

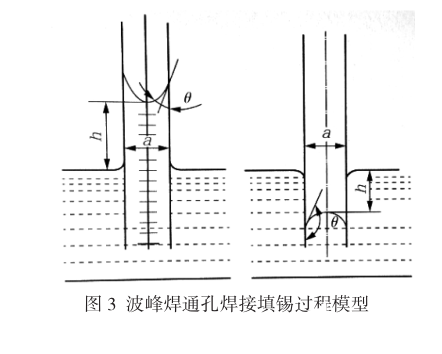

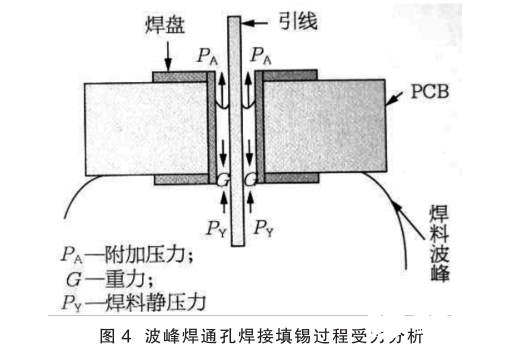

在波峰焊接工藝中,通孔的透錫過程是指 PCBA 經過涂布助焊劑去除氧化膜后,接觸焊料波峰并依靠焊料對基體金屬的潤濕作用及毛細現象沿金屬化孔爬升,實現焊接的過程。在通孔的透錫過程中,通孔與引線間隙的填充可簡化為兩平行線板插入液態焊料的狀況,如圖3 所示,焊料可以潤濕金屬板,否則將會出現右圖的現象。在填充過程中由于液態焊料對母件的潤濕,產生焊料彎曲液面,導致附加壓力 P A 的產生。

如圖 4 所示,此時焊料在金屬化孔內受到 3 個力作用,表面張力形成的附加壓力 P A ,由于 PCB 浸入熔融焊料一定深度形成的靜壓力 P Y 和重力 G。焊料所受靜壓力或由液態波峰產生的對焊料的向上壓力 P Y 不是焊料爬升的主要力,而由表面張力形成的附加壓力 P A 才是焊料爬升的主要力,既毛細作用力。

研究表明填錫高度和通孔與引腳間隙成反比,既間隙越小,毛細作用越強,爬升高度越高;另外,增加固氣界面張力,或減小固液界面張力也可以增大最大填充高度。清潔的通孔內壁可以使固氣界面張力維持,如果孔壁有殘留的氧化物,則表面張力值很低,從而產生填充不良。

實際生產過程中,焊接時間 3-5 s,所以在固定的焊接時間內,焊料的爬升速度越快,填充的高度也會接近于最高高度。而焊料黏度和爬升速度成反比,焊料的黏度隨溫度的升高是降低的,所以增加溫度可以提高爬升速度。隨著爬升高度的增加,爬升的速度減小。

3 影響波峰焊接通孔填充不良的因素分析

通過對透錫物理過程的分析,可以得出下列關鍵因素影響波峰焊工藝的通孔填充性:

3.1 組件的可焊性

組件(包括元器件引腳和 PCB 通孔焊盤)的可焊性決定了界面的潤濕性,直接影響通孔的填充高度。影響元器件引腳和 PCB 潤濕的因素主要是表面有污染或氧化,可焊鍍層的質量不好等。

3.2 助焊劑的選型和涂覆

助焊劑的選型決定了可焊端氧化膜的除膜工藝能力,從而影響了可焊端表面對焊料的潤濕性能。涂覆均勻到位,使空壁內部全部均勻涂覆,焊錫才能爬升到位。助焊劑對焊點質量的影響,主要集中在它的殘留物的高腐蝕性、低的表面絕緣電阻以及低助焊能力等方面。

3.3 焊料質量問題導致焊點不良

焊料的合金組成與設計不符,以及雜質含量過高,或不正確的使用均會導致焊料合金的嚴重氧化。合金的比例超差主要影響焊料的表面張力以及熔點,如果張力變大或熔點增高,必然會造成焊料的潤濕性變差,形成缺陷的焊點就會增加,雜質含量也會明顯影響焊料的性能。

3.4 波峰焊設備的維護保養

如果波峰焊設備工作在不正常的條件下,也會影響產品的通孔填充性。特別是設備的預熱性能,必須確保板預熱的均勻性和板背面的溫度達到目標值,否則嚴重影響焊錫爬升。

3.5 波峰焊參數的設定

導軌傾角、鏈速、阻焊劑噴涂量、助焊劑噴涂均勻度、預熱溫度與時間、焊接溫度與時間、波峰高度等工藝參數的設定值直接影響產品的通孔填充性。

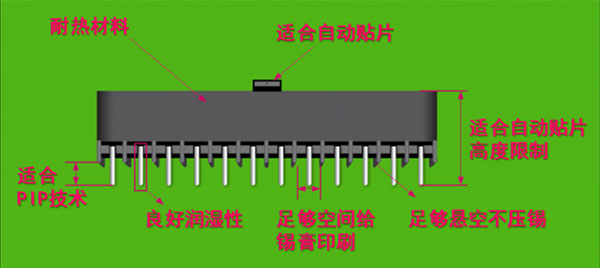

3.6 PCB 孔徑與元件引腳直徑的匹配

從焊料爬升高度看,以小間隙為佳,但是過小的間隙又會對插件等工序帶來困難。因此,波峰焊接時為使焊料能填滿空隙,必須在安裝設計時保證合適的孔徑比。

4 波峰焊通孔填充不良案例分析

結合通孔填充不良案例,運用金相切片分析的手段,研究焊接工藝過程和問題原因。

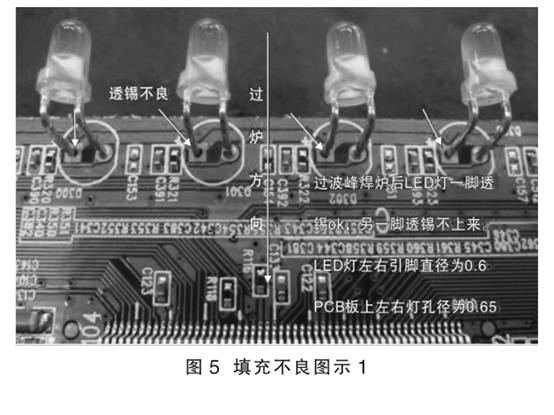

案例 1:波峰焊 LED 燈一腳透錫,一腳不透錫。如圖5 所示。

原因分析:主要原因為 PCB 設計欠佳,TOP 面焊盤電路引線多且粗,散熱快,導致附近引腳焊接溫度低,引起通孔透錫不良。

建議措施:

(1)提高預熱溫度,開上、下兩個預熱。

(2)增加助焊劑噴涂量。

(3)減低鏈條速度。

要從根本上杜絕此類現象,必須在優化工藝的基礎上優化 PCB 設計。

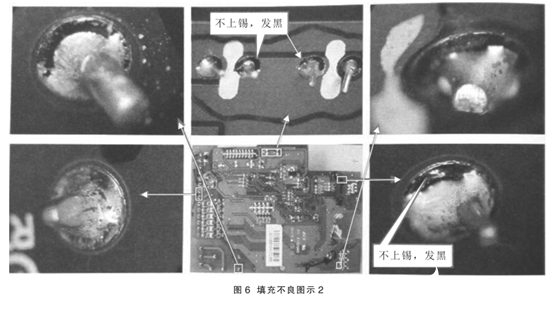

案例 2:波峰焊 PTH 上錫不良,焊點發黑。如圖 6所示。

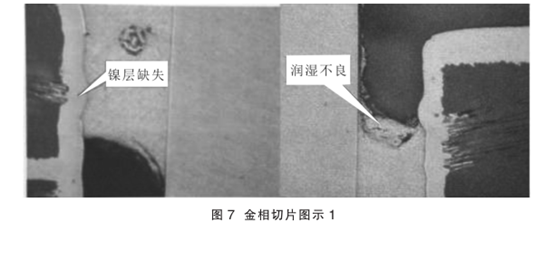

原因分析:如圖 7 所示,通過對不良焊點的金相切片發現,孔壁及孔邊緣焊盤存在鎳層缺失現象,鎳層缺失處的焊料和孔壁之間形成了含鎳的合金化合物,焊盤發黑處主要為鎳層氧化造成,造成該不良的最大可能性是和 PCB 化學鎳金工藝制程有關。金相分析還發現不良焊點的孔壁和鍍鎳層和焊料之間存在明顯的潤濕不良現象,而焊料和引腳之間潤濕良好,可判定不良原因為 PCB 鍍層質量不佳造成。

建議措施:加強 PCB 加工制程控制,特別是表面處理工序,使用方增加有效的檢驗手段,杜絕批次不良PCB。

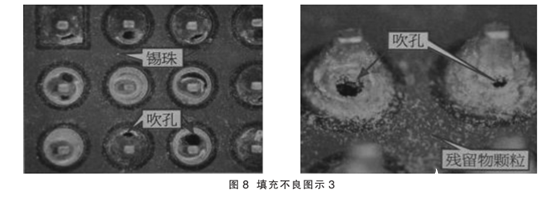

案例 3:焊點吹孔,透錫不良。如圖 8 所示。

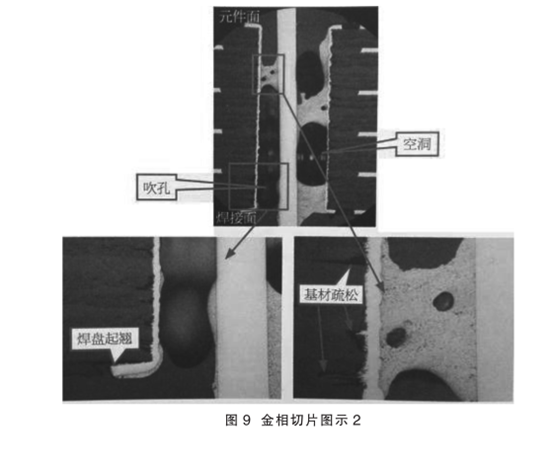

原因分析:通過金相切片發現插件孔焊料填充不足,孔壁粗糙,孔旁多處基材疏松,芯吸現象明顯;焊點中除存在吹孔現象外,焊料中也存在較大空洞,個別焊點焊盤發生起翹,如圖 9 所示。

吹孔孔口處存在明顯的助焊劑殘留物,元件面的器件本體上噴濺了大量的錫珠,焊接面焊點周圍的殘留物顆粒主要是焊料渣和助焊劑的殘留物。就此推斷:在波峰焊接過程中,焊點和通孔內部產生的氣體向外逃逸。當焊點頂層的焊料凝固后對放出的或捕獲的氣體不再提供一條逃逸通道時,焊點內部氣體的一部分繼續膨脹而從底部噴逸形成吹孔,未逸出的氣體則被包裹在凝固的焊料內部形成空洞。

焊接過程中,焊點內部產生的氣體主要是由于助焊劑的揮發以及潮氣的釋放導致的。助焊劑過量或焊前溶劑揮發不充分,或者基板受潮等因素,都將導致焊接過程中產生大量的氣體而容易形成吹孔或焊料內空洞。而分析中發現插孔孔壁粗糙,孔旁基材疏松,這些因素都易使 PCB 內部殘存過量潮氣而導致焊接過程中產生較多的氣體。

建議措施:焊接前烘烤 PCB 基板,增加預熱時間或提高預熱溫度,選擇合適的焊料波峰形狀等措施。從長遠考慮,應通過控制 PCB 制造工藝消除孔壁粗糙和基材疏松現象,杜絕 PCB 內部潮氣殘存渠道,嚴格控制并優化波峰焊工藝,從根本上消除吹孔和空洞現象。

案例 4:預熱不足導致的填充不良。

現象描述:電源板上有 6 個功率管,且安裝有共用的鋁制散熱器,功率管通過導熱膠和散熱器連接,過波峰時散熱器已經與功率管粘接好,過波峰后功率管引腳透錫不良。

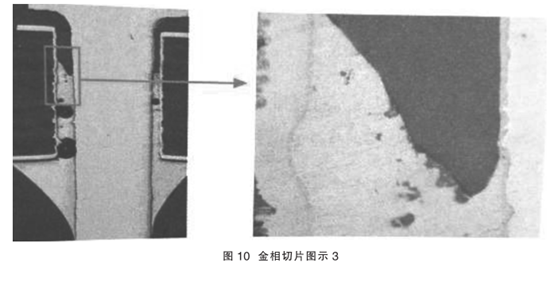

原因分析:對不良焊點的進行切片分析,如圖 10所示。

從切片圖示可以看出,焊錫爬升不足,但是焊料對元器件引腳和通孔內部的潤濕角沒有問題,顯示 PCB和元器件的可焊性均沒有問題。同時發現通孔內壁還有比較多的氣孔,顯示助焊劑氣體或孔壁水分沒有預熱或焊接的熱量被快速揮發了。另外,根據焊錫對 PCB 孔壁的爬升高度要高于元器件引腳端的特點,可以判定通孔爬升不良的根本原因是預熱不足,特別是當功率管和大的散熱器相連時,熱量通過散熱器迅速散失,預熱不足更為突出。

建議措施:更換或改進預熱裝置,適當提高預熱溫度和時間,同時降低板的傳送速度,但要保證板的各個區域的溫度相差不大,最終還要考慮優化設計,更改功率管的散熱器結構和安裝方式。

5 結論

波峰焊接通孔填充不良是由多種影響因素綜合作用形成的,在解決問題的時候,應從主要因素著手改善。為了避免填充不良缺陷的發生,首先要確保組件各部分的可焊性和合適的助焊劑,然后對波峰焊工藝參數進行優化,特別是預熱工藝和爐溫曲線的關鍵參數的優化,另外還要保證組件的工藝設計合理性。

歡迎掃碼添加小編微信

審核編輯 黃宇

-

pcb

+關注

關注

4335文章

23239瀏覽量

402134 -

通孔

+關注

關注

2文章

50瀏覽量

11618 -

波峰焊

+關注

關注

12文章

312瀏覽量

18821

發布評論請先 登錄

相關推薦

PCBA加工必備知識:回流焊VS波峰焊,你選對了嗎?

波峰焊:PCB板的“神奇變身術”

揭秘波峰焊治具:如何助力PCBA加工提升生產效率

分析波峰焊時產生連錫(短路)的原因以及解決辦法

波峰焊接通孔填充不良問題研究

波峰焊接通孔填充不良問題研究

評論