?來源:鑄造技術

作者:劉振宇、沈曉宇、高立國等

摘要:碳/金屬復合材料是極具發展潛力的高導熱熱沉材料,更高性能的突破并發展近終成型是適應未來高技術領域中大功率散熱需求的必由之路。本文分別從碳/金屬復合材料的傳熱理論計算、影響熱導性能的關鍵因素及近終成型技術的發展現狀進行了綜述,指出未來碳/金屬復合材料高導熱發展一方面需要從界面導熱理論計算上取得突破,對關鍵參量進行理論篩選和優化;另一方面,需要綜合考慮界面、增強體尺寸、含量、分布,對多個參量進行集成調控,甚至進行構型化設計,實現更高熱導率的突破;最后,還要發展近終成型的制備技術,從而擺脫現有金剛石/金屬為代表的碳/金屬復合材料加工難度極大、成本高昂的應用困境。

00引言

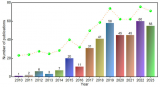

在“航天、海洋強國戰略”的指引下,我國正在著力打造遙感探測系統,發展各種電子通訊、探測雷達等高技術裝備是重中之重。而大功率半導體是高技術裝備的關鍵組成部分,也是國際戰略競爭的重要領域。未來 5~15 年,這些跨代先進裝備發展所依賴的高性能微處理器、大功率數字電源或微波單元等核心部件各方面指標會大幅提升,由此所產生的熱量將呈指數增長。

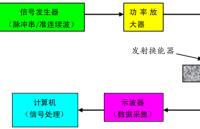

以典型相控陣天線為例,其現有 T/R 模塊內微波集成電路功率放大芯片的熱流密度不到 100 W/cm2,未來更大功率相控陣天線微波集成電路的熱流密度甚至將升至數百 W/cm2。而設備內部電子元器件可供散熱用的空間越來越小, 小空間范圍內熱流密度過高、熱流分布不均勻、局部溫度過高等散熱問題日益凸現, 導致器件的壽命和運行穩定性大幅下降,急需具有革新性的高導熱材料支撐大功率半導體的熱管理。

熱沉是熱管理的重要組成部分,主要將芯片產生的熱量快速導出, 以確保核心部件正常工作,熱沉材料除了要求在平行于芯片平面方向具有與芯片匹配的低熱膨脹系數,更需要在垂直于芯片平面方向具有高的熱導率。此外,由于裝備服役過程中還面臨大沖擊、高頻振動等苛刻服役環境,熱沉材料還需要具有足夠的強度。

然而,現有的第二代熱沉材料如W/Cu、Mo/Cu、第三代熱沉材料如SiC/Al復合材料,熱導率普遍在200 W/(m·K)左右,已越來越難以滿足高功率器件的散熱需求。例如高功率雷達等微波組件現在采用熱導率略低的SiC/Al復合材料構件,功率密度難以得到有效提升,產品性能指標提高困難,同時給產品設計開發帶來極大的難度。

以金剛石、高導石墨、石墨烯等為代表的碳材料,具有遠超常規材料的導熱性能,而且線膨脹系數低,如金剛石熱導率可高達2200 W/(m·K),熱膨脹系數可低至1.2×10-6/K;天然鱗片石墨面內熱導率可達1500 W/(m·K),熱膨脹系數僅有-1.4×10-6/K。但石墨抗壓強度低且表面易掉粉,而金剛石膜尺寸小、厚度薄、價格昂貴,限制了其工程應用。將這些碳材料與金屬復合,可集成高熱導率和可調的低熱膨脹系數,有望獲得滿足大功率半導體迫切需求的第四代碳/金屬熱沉復合材料。

01高導熱碳/金屬復合材料發展瓶頸

美、 日等國家在這方面研究起步較早, 美國ADS 公司開發的金剛石/銅最高熱導率可達銅的3倍,金剛石/銅、碳纖維/鋁等已用于蘋果手機、雷達的封裝基板、熱沉和宇宙飛船聚光光伏陣列構件。我國就金剛石、 石墨/金屬等也開展了大量研究,實驗室中金剛石/銅的最高熱導率超過銅的2倍,鱗片石墨/鋁的熱導率可達到鋁的 3 倍,但與理論預測值相比仍有明顯提升空間,且國內目前仍以實驗室小樣品研究為主, 尚未形成穩定的市場化產品。而我國高技術裝備領域對熱沉元器件的需求量日益增大,大部分產品依賴進口,與奪取戰略制高點的發展目標形成較大落差。制約碳/金屬復合熱沉材料發展的瓶頸問題主要有以下幾點:

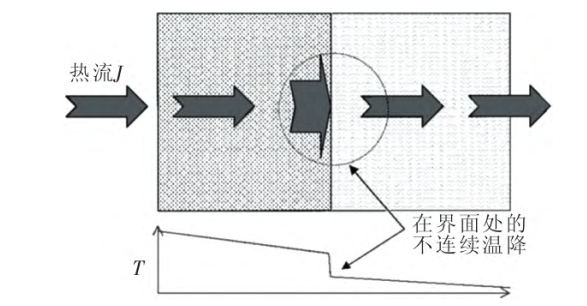

(1)現有的碳/金屬復合材料,碳主要以顆粒的形

式離散地分布在金屬中, 熱量需要通過碳-金屬界面來進行傳導。但由于碳與金屬傳熱模式差異,熱流通過界面時會產生不連續的溫降(圖 1),即導致高的界面熱阻。此外,包括金剛石、石墨在內的碳增強體與大部分金屬并不浸潤, 導致無論固相或液相的復合成型過程都難以獲得強的界面結合, 界面處的孔洞或弱結合也造成極高的界面熱阻。這是碳/金屬復合材料熱導率低于理論值的主要原因。

圖 1 界面熱阻:熱量流過兩種傳熱不匹配材料時,在界面處會產生不連續溫降

圖 1 界面熱阻:熱量流過兩種傳熱不匹配材料時,在界面處會產生不連續溫降

(2)為了改善界面熱阻,從而獲得高的熱導率,同時也為了降低熱膨脹系數,目前碳/金屬復合材料 多采用高體積分數(超過 55%)的大尺寸(一般>100 μm)碳增強體,極大犧牲了碳/金屬復合材料的制備可加工性。以 55%(體積分數)金剛石/金屬復合材料為例, 其在制備成型后采用常規手段幾乎無法二次塑性變形或機加工, 這成為制約其工程應用的另一個瓶頸。

02碳/金屬復合材料研究現狀

圍繞熱沉用碳/金屬復合材料,以下將從熱傳導理論計算、影響熱導的關鍵因素以及近終成型技術闡述國內外的研究現狀。

2.1熱傳導理論計算

在金屬中電子是傳熱的主體, 而碳增強體中聲子熱傳導起主要作用。研究發現,在非金屬-金屬界面附近,金屬內部電子與聲子先進行能量交換,隨后金屬的聲子與非金屬的聲子進行能量交換,而后者是界面熱阻的最主要部分。早期研究曾發展了聲學失配模型(acoustic mismatch model, AMM)和彌散失配模型(diffuse mismatch model, DMM),用來描述聲子通過界面的透過和散射情況。

以 AMM 模型為例,其假設認為,所有入射到界面處的聲子要么透射過界面, 要么鏡面反射回原來的物體中。界面兩側組元的本征物理性質(聲子速度、密度)決定了聲阻抗大小,進而決定了聲子在界面的透過效率。材料的聲阻抗 Z,相當于光學領域的折射率, 其涵義為材料中聲速 ν 與密度 ρ 的乘積,即Z=ρν。當聲子垂直入射到界面,而且聲子可以被看成是彈性波時,聲子的透過率 α 可表示為:

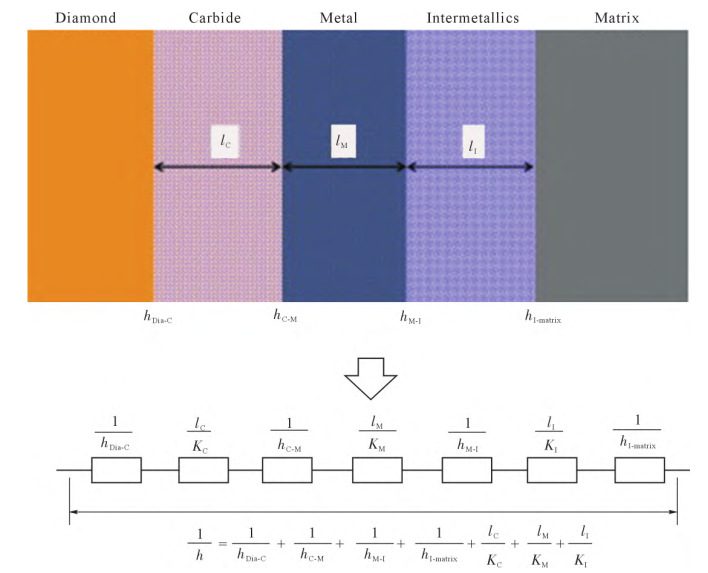

AMM 模型用于碳/金屬熱導復合材料界面熱導的分析較多,如 Tan 等基于金剛石/金屬界面層的實際成分, 建立了碳-碳化物-金屬-金屬間化合物-金屬多層界面模型(圖 2),在 AMM 模型基礎上,預測了不同成分和界面層結構對表面金屬化金剛石/鋁復合材料界面熱阻的影響。

圖 2 基于 AMM 理論計算實際金剛石/鋁復合材料界面熱阻的多層模型

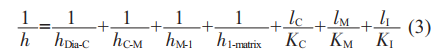

該模型利用 AMM 模型計算不同相界面的界面熱阻:

式中,h 為不同相界面處的界面熱導率;c 為相界面兩側材料的熱容;聲速數據可以調研文獻或利用剪切和彈性模量計算獲得。再針對圖 2 的實際物理模型,采用類似串聯法計算電阻的方式,即可根據下式獲得碳/金屬復合材料的界面熱導值:

式中,l 為不同界面層的厚度;K 為不同界面層的本征熱導率。需要指出的是,AMM 或基于 AMM 模型的界面熱導計算并未考慮熱流會隨聲子頻率變化情況,計算的界面熱阻值與實測值差距較大,更適合界面的初步篩選。

隨著數值模擬技術發展, 第一性原理和分子動力學模擬方法成為計算界面熱傳導的有力工具。廣泛使用的經典分子動力學方法可以捕獲聲子自然傳輸, 并且可以通過雙溫度模型在現象學上將電子效應包括在內, 難以保證其二階和三階力常數的準確性,無法準確模擬聲子散射。此外,大多數材料都沒有經驗原子間勢函數, 因此很難采用經典分子動力學分析新材料。然而,第一原理的聲子色散曲線計算及基于 Born-Oppenheimer 的從頭算起分子動力學(ab initio molecular dynamics)可以計算熱導率,其精度一般高于經典分子動力學。

一些模擬計算界面熱阻的研究表明,界面聲子透過率隨聲子頻率的升高而降低, 且高的聲子透過率需要界面兩側材料的聲子模式匹配。碳與金屬的聲子譜在低頻部分重疊較少, 而中高頻部分透過率低,是導致碳-金屬高的界面熱阻的根源。Shenogin等計算對比了碳與不同金屬的界面熱阻,發現碳與不同金屬的界面熱阻相差極大,鋁-石墨的界面熱阻可達金-石墨的3倍。可以看出,采用第一性原理/分子動力學的方法對于理解界面傳熱機理具有重要的意義,但現有研究尚未開展碳/金屬復合材料界面層的模擬優化計算,還不能為界面調控提供直接的依據。

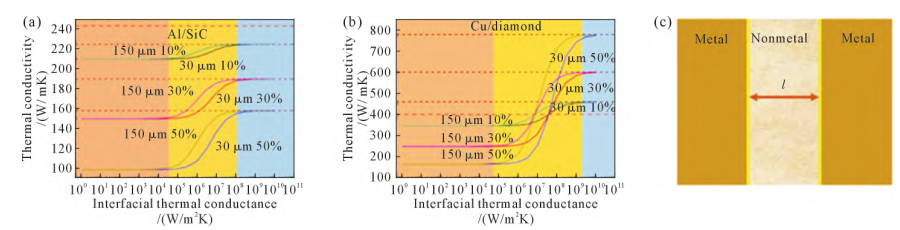

有限元模擬方法分析熱傳導更宏觀,并可引入界面熱阻的參數,已廣泛用于分析增強體含量、分布、取向等構型參量對于傳熱的影響。Duschlbauer等利用有限元考察了定向排列短切碳纖維/銅的熱傳導,發現交錯排列比非交錯排列在軸向上具有更高的熱導率。Sun等模擬了不同界面熱阻的金剛石/銅復合材料熱傳導后發現,界面阻的閾值與金剛石尺寸有關(圖3),相比大金剛石顆粒,細小金剛石需要匹配更低的界面熱阻才能發揮熱傳導的作用。

圖 3 有限元計算得到的界面熱阻、顆粒尺寸/含量對熱導率的影響:(a) SiC/Al, (b) 金剛石 /Cu, (c) 具有兩個界面的夾層結構模型示意圖。

有限元模擬的不足之處在于它的計算依賴界面熱阻的人為設定,而第一性原理/分子動力學則不能反映宏觀尺度的傳熱分析。不難想象,通過第一性原理/分子動力學與有限元模擬相結合,在微觀和宏觀尺度實現復合材料傳熱的多尺度耦合分析,構建“碳特征參數-界面結構-界面熱阻-熱物性能”之間的關系模型,構筑出復合材料體系物理相容性設計準則,就可為高導熱碳/金屬復合材料的界面和構型調控提供理論基礎。

2.2影響高導熱的關鍵因素

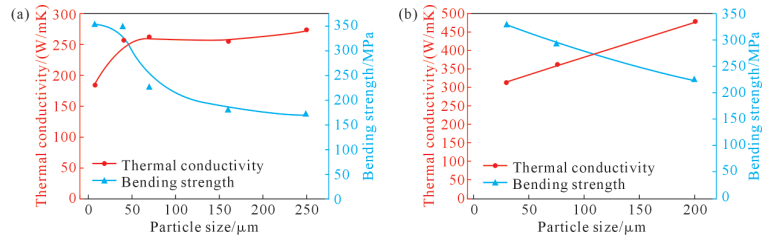

碳與金屬間天然的傳熱不匹配,是造成界面熱阻較高的原因,一個最樸素的想法是減少界面的含量就可以提高熱導率。事實也是如此,在保持增強體含量不變時,增大增強體的尺寸,可以減小界面含量,就可以提高復合材料的熱導率(圖 4)。這也是為何大量文獻報道中,高導熱碳/金屬復合材料一般采用較大尺寸(100 μm 甚至更大)的金剛石或石墨片來作為增強體的原因。但還需要指出,單純依賴大的尺寸會帶來碳增強體含量難以提高、 孔洞難以彌合的問題, 不僅導致更高熱導的復合材料獲得困難,而且降低復合材料的抗彎強度(圖 4)。

圖 4 顆粒尺寸對 熱導率和抗彎強度的影響:(a) SiC/Al, (b) 金剛石/鋁。

圖 4 顆粒尺寸對 熱導率和抗彎強度的影響:(a) SiC/Al, (b) 金剛石/鋁。

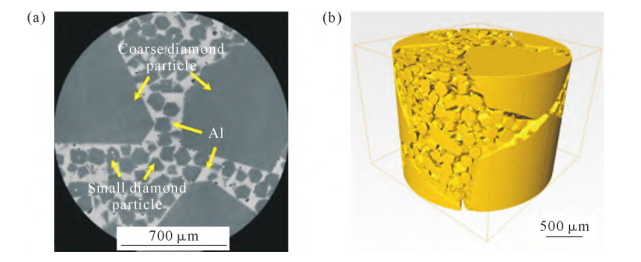

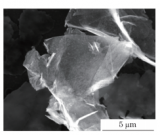

近年來一個替代的方法是采用粗-細混搭的金剛石來提高碳增強體的堆垛密度。LI 等通過尺寸相差 10 倍左右的粗、細兩種金剛石顆粒來進行鋁基體的浸滲,獲得了含量超過 70%且較為致密的金剛石/鋁復合材料(圖 5),其熱導率達到 1 000 W/(m·K)

以上,是鋁基體熱導率的 4.5 倍以上。

圖 5 粗、細雙模金剛石顆粒增強鋁基復合材料:(a) 金相組織,(b) 三維 CT。

通過調控界面降低界面熱阻,從而提高熱導率,是碳/金屬復合材料高熱導研究更重要的焦點。經過多年的發展, 國內外研究人員已經開發出包括碳的表面涂覆以及金屬合金化等誘導界面反應在內的技術途徑,通過在碳與金屬之間形成具有浸潤性的界面層,極大改善了碳與金屬的界面結合。目前界面層的成分設計已形成了一定的初步規則, 包括與碳的親合力、與金屬的浸潤性、在金屬中的固溶度等。

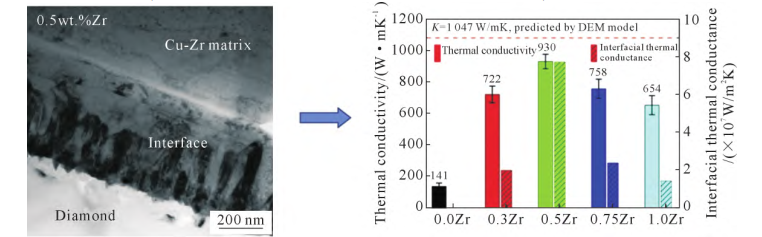

為實現碳與金屬的親合力, 并降低改性元素在金屬基體中固溶引起的熱流散射,一般選用低固溶、強碳化物形成元素 B、Cr、Mo、Ti、W、Zr 等, 通過化學反應與碳界面相容,成為目前界面改性的普遍選擇。以金剛石/Cu復合材料為例,由于Zr在Cu中溶解度極小,添加微量的Zr可在液相浸滲時與金剛石發生原位反應,控制Zr的添加量可以生成數百納米的具有致密結合的ZrC層(圖6),獲得接近理論模型預測的熱導率。

圖 6 添加 Zr 時金剛石 /Cu 復合材料的界面結構與熱導率值。

此外,界面層與金屬需要良好浸潤, 如WC、Cr3C2、TiC、ZrC與液相銅的潤濕角依次增大,WC與銅在1 423 K、10-3Pa下, 潤濕角甚至低至17°,可極大減小弱結合,增加致密度,并緩解界面處的熱阻,使復合材料的熱導率顯著提升。

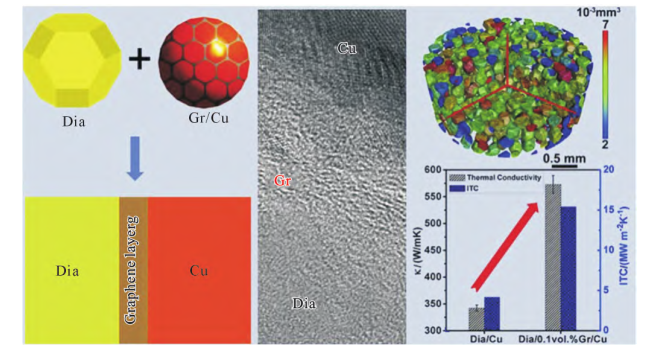

除了以上碳化物改性,還有少量文獻采用石墨烯對界面進行改性緩解界面傳熱失配。CAO 等通過在銅粉表面原位生長石墨烯, 隨后與金剛石進行復合,結果發現僅加入 0.1 %(體積分數)的石墨烯,使其分布在金剛石與鋁之間, 便可使復合材料熱導

率從 350 W/(m·K)提高到 570 W/(m·K)(圖 7),提升效果顯著。

圖 7 石墨烯作為金剛石與銅過渡層的金剛石/銅復合材料的結構和性能

圖 7 石墨烯作為金剛石與銅過渡層的金剛石/銅復合材料的結構和性能

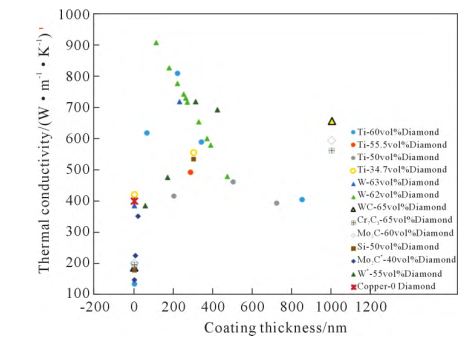

從已有研究來看,經界面改性后,碳/金屬復合材料熱導率有顯著提高, 但與理論值相比仍有一定差距(100~250 W/(m·K)),其原因主要有 2 個:①界面層與碳、金屬的傳熱失配。現有的界面層篩選多基于 AMM 模型, 認為界面兩側聲子速度匹配即可增加聲子穿透率, 而忽略了界面兩側聲子頻譜的匹配性,因而無法反映界面層加入對界面熱阻的真實影響,這導致界面層成分優化存在偏差。這是引起界面調控效果仍不理想的一個根源。②界面層本征熱導低、厚度偏大(一般>200 nm),在改善界面結合同時也引入了額外界面熱阻,且由于其本征熱導遠低于碳和金屬。限于界面調控工藝水平,納米尺度界面層(尤其是 100 nm 以下)對復合材料導熱性能影響的研究非常有限。極少數實驗表明,當W-W2C-WC界面改性層厚度從 240 nm 降至 150 nm 時,復合材料熱導率從 597 W/(m·K)提高至 741 W/(m·K),厚度進一步降至 110 nm 時,熱導率可達 907 W/(m·K)(圖 8)。由此可見,納米尺度界面層下的熱導率仍有較大探索空間和開發潛力。 圖 8 不同界面層厚度的金剛石/銅復合材料的熱導率

圖 8 不同界面層厚度的金剛石/銅復合材料的熱導率

納米尺度下,當界面層厚度與載流子自由程相當或更低時,載流子輸運機制逐漸由擴散輸運轉變為彈道輸運,一部分載流子將不經歷散射過程直接到達另一邊界。此時,載流子的散射很大程度來源于界面,因而界面層厚變化直接影響載流子的傳輸效率,使得界面熱導呈現尺寸效應,一般表現為熱導率隨尺寸的增加而增大。由于界面熱阻同時受界面層厚、界面層本征熱導率以及界面層與兩側材料聲子透過率的影響,因此,納米尺度范圍內,界面層類型、界面層厚與界面熱阻呈現復雜關系,但目前尚無相關研究。

2.3高熱導碳/金屬復合材料構型調控

傳統的碳/金屬復合材料中碳增強體大多以顆粒形式離散分布,只有體積含量超過滲流閾值時才能形成熱擴散網絡,實現較高的傳熱效率。近年來研究發現,碳增強體通過空間分布、不同尺寸或不同類型碳增強體混雜等方式,在復合材料中構建出高速熱擴散通道,可以在相同的碳增強體含量下獲得更高的熱導率。這也是近年來碳/金屬復合材料高熱導的發展方向。

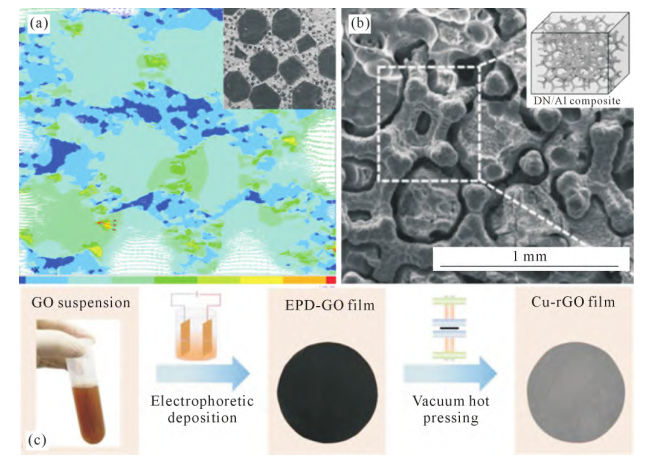

2018年,日本秋田大學聯合日本住友精密工業株式會社報道了采用高導熱(~2 000 W/(m·K))微米碳纖維(VGCF)與碳納米管(CNT)混雜構型的60% VGCF-0.2% CNT/Al復合材料,其沿 x 方向熱導率高達719 W/(m·K),得益于CNT在VGCF間的連通作用其 y 方向熱導率也有217 W/(m·K)。中國研究機構也積極開展構型化設計研究,Xie等制備了粗-細雙尺寸金剛石混雜增強銅基復合材料, 雙尺寸混雜可在低含量下形成熱擴散通道,熱導率高達853 W/(m·K)(圖9a);ZHANG等構建了金剛石三維連續骨架,僅加入4.6%(體積分數)即使鋁的熱導率從220提高到315 W/(m·K)(圖9b);Li等構建石墨烯層狀膜,熱量可在石墨烯膜中高速擴散(圖9c),從而將石墨烯/銅復合材料的熱導率首次提高到600 W/(m·K)以上。這些有益的探索顯示出構型化設計,構建熱擴散通道,可極大提升碳增強體導熱效率,從而有望降低碳增強體的含量來提高制備加工的工藝性。

除此之外, 對碳增強體的構型化設計還存在改善綜合性能方面的優勢。例如,Hu等對CNT和石墨烯進行混雜構型設計,獲得的新型碳增強體強度達到1 GPa,熱導率也有1056W/(m·K),可加工性和力/熱綜合性能優于金剛石和熱解石墨,有望應用于碳/金屬復合材料中, 實現高力/熱性能和可加工性的多重突破。

圖 9 幾種典型高導熱的構型化碳/金屬復合材料:(a) 雙尺寸混雜金剛石/銅, (b) 連續網絡金剛石/鋁, (c) 層狀石墨烯/銅復合材料。

以上研究為碳/金屬復合材料構型設計提供了重要的啟示,即通過碳增強體空間分布或多種碳增強體混雜的合理構型化設計,在提升復合材料綜合性能方面具有極大發展空間。構型化設計涉及優化的參量較多,除了需要考慮制備技術與工程應用可能性,如何科學設計還需要依靠理論計算給予指導,才能提升反復試錯模式的研發效率。

2.4 近終成型技術

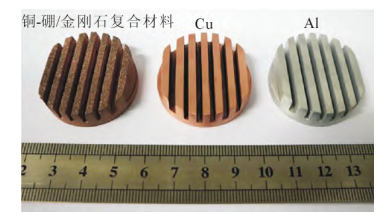

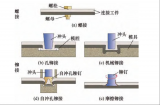

近終成型技術是突破碳/金屬復合熱沉材料尤其是含金剛石的熱沉材料制備流程長、加工成本高等問題的重要途徑。傳統粉末冶金和液相浸滲是制備碳/金屬復合材料的主要方法,一般適合進行簡單規則形狀樣件的近終成形。首先需要按照最終樣件形狀對模具進行預先設計,隨后將碳增強體或碳/金屬粉末填充至模具,最后進行液相浸滲或粉末熱壓成型。張永建等利用預制模具結合浸滲法制備出翅片形金剛石/銅熱沉材料, 其中金剛石含量高達67%(體積分數)(圖10)。

圖 10 金剛石/銅-硼復合材料、銅、鋁翅片形熱沉材料。

對于形狀稍復雜復合材料的樣件, 則需要基于預制坯體的浸滲技術。預制坯體的近凈成形是復合材料近凈成形的關鍵和基礎,其中粉末注射、凝膠注模 、3D 打 印 成 形 等 方 法 已 經 廣 泛 應 用 于 第 三 代SiC/Al 熱管理材料的預制坯體制備,經過后續的浸滲,可制備多種復雜形狀,體積分數高達 68%的SiC/Al 復合材料。

目前預制坯體浸滲技術制備碳/金屬復合材料的報道還不多。由于熱沉用碳/金屬復合材料中碳增強體一般尺寸較大(>100 μm),且碳之間的燒結性較差,導致碳預制坯成型困難。任淑彬等采用有機石蠟等作為注射成形載體, 通過粉末注射成形后進行高溫處理,發現金剛石預制坯幾乎無法燒結。粉末注射所使用的有機物粘結劑對后續坯體的完整性和可調的碳含量也有影響, 如研究報道酚醛樹脂作為粘結劑, 相比于聚乙烯醇, 能均勻包裹金剛石顆粒,脫脂后殘留的無定形碳起到支撐和造孔的作用。但這些殘留的碳又可能影響性能。

一些報道還指出, 在高溫脫脂燒結過程中碳增強體如金剛石存在熱損傷和石墨化,這對材料熱性能可能產生不利影響。由此可見,熱沉用碳/金屬復合材料的近終成形與傳統 SiC/Al 復合材料有明顯不同, 碳增強體大的尺度和較差的燒結性對預制坯體制備工藝要求高得多, 尚需對粉末注射成形和后續燒結成坯中的有機物篩選、黏結劑比例、金剛石預處理、燒結工序等進行優化。

此外,國內外研究僅聚焦碳/金屬復合材料制備及性能研究,很少關注基于碳/金屬復合材料的功率半導體組件高效熱控構件設計、加工/研磨、表面處理和封裝技術的研究,也缺乏碳/金屬復合熱管理材料在近服役工況下的性能和效能評價的研究, 導致碳/金屬復合材料這種高性能熱沉材料在高功耗散熱領域的應用嚴重滯后。

03結束語

綜上所述,碳與金屬聲子振動頻譜不匹配,導致高的界面熱阻,是碳/金屬復合材料熱導率低于理論值的主要原因。傳統熱傳導理論計算難以真實反映界面兩側聲子振動頻譜匹配,也缺乏構型、界面耦合的宏微觀多尺度分析,導致碳/金屬高界面熱阻這一瓶頸難題尚無法突破。一方面必須發展第一性原理/分子動力學-有限元耦合計算方法, 實現傳熱的多尺度理論計算,對界面和構型設計提供理論指導;另一方面,在理論指導下進行納米尺度的界面成分/厚度調控以減少界面熱阻, 對碳增強體進行合理化空間分布及混雜等構型設計,開辟熱擴散高速通道,并充分發揮多種碳材料的優勢性能。另外,現有近終成 形技術尚難適應熱沉用碳/金屬復合材料,還需要發展一體化近終成形技術,突破制約碳/金屬復合材料制備流程長、材料利用率低的固有難題。最后,尚需針對碳/金屬復合材料開展器件的設計、加工、表面處理研究。通過上述研究,有望加快碳/金屬復合材料的工程化應用步伐, 解決高技術裝備對大功率半導體器件散熱的迫切需求。

-

芯片

+關注

關注

460文章

52568瀏覽量

441927 -

材料

+關注

關注

3文章

1348瀏覽量

27960 -

復合材料

+關注

關注

2文章

245瀏覽量

13492

發布評論請先 登錄

可破損復合材料結構的建模與表征

探討金剛石增強復合材料:金剛石/銅、金剛石/鎂和金剛石/鋁復合材料

高導電石墨烯增強銅基復合材料的研究進展

一種氮化硼納米片增強的高導熱復合材料

C/C復合材料連接技術研究進展

石墨烯化學鍍銅對放電等離子燒結石墨烯增強鋁基復合材料組織和性能的影響

IC 封裝載板用有機復合基板材料研究進展

高絕緣散熱材料 | 石墨片氮化硼散熱膜復合材料

射頻功率放大器在紡織復合材料研究中的應用

搪瓷釜脫瓷嚴重漏介質,用高分子復合材料輕松修補

評論