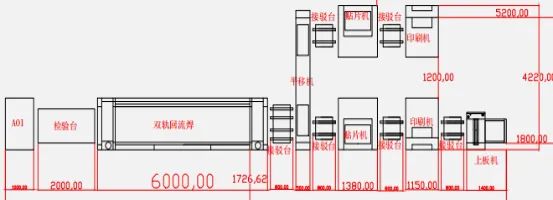

原SMT貼片線

技改緣由

SMT舊貼片設備采購時間為2013年,目前已達到折舊年限。在線體單側作業(yè)時,員工使用半自動印刷機將燈板絲印好后從半自動絲印機移至接駁臺,在經過貼片機、回流焊后,人工下板檢測,最佳貼片速度15000CPH,實際最快貼片速度只能達到11000CPH。隨著燈具產量增加,存在以下問題:空間浪費,搬運浪費。舊貼片設備無法滿足組裝線生產需求,且舊設備使用年限久元器件老化會導致停線維修等問題,因此需要購買新設備來提高貼片產量。

技改方式

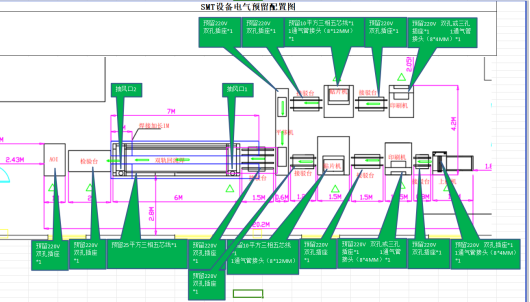

SMT新貼片線采用兩線進回流焊(如下圖)。新貼片線使用自動上版機、自動錫膏印刷機,節(jié)省了人力,只需提前安排人員往上版機料框中備料,將備好料的料框放置在上版機中,就可實現(xiàn)自動上料、印刷,無需安排固定人員印刷錫膏。舊印刷機和貼片機繼續(xù)使用,配合新設備平移機進入雙軌回流焊,可實現(xiàn)雙線同時作業(yè)。

技改過程

第一步:規(guī)劃設備布局及抽風空位置燈、提前布置電氣線路為設備安裝調試做準備。

第二步:設備吊裝、安裝、調試。

設備廠家原計劃用1-2周時間來安裝調試SMT設備。為加快安裝進度,滿足緊張的生產任務需求,我們積極與設備廠家溝通,并提前規(guī)劃布局,安排SMT員工緊急加班數(shù)日完成貨架、設備和物料的轉移擺放布置;提前布置SMT現(xiàn)場電氣線路、排風和吊裝方案等。在充分準備和員工積極配合下,最終只用兩天時間就完成了新設備的安裝調試,極大提升了效率節(jié)約了時間成本,避免了安裝調試給生產高峰期帶來停產的影響。

改造效果

1、節(jié)約成本工時(以120P燈板為例)

| 改善前后對比 | ||

| 項目 | 改善前 | 改善后 |

| 人數(shù) | 3 | 4 |

| 工時 | 10H | 10H |

| 貼裝數(shù)量 | 1149 | 2000 |

| 單人1小時生產 | 38.3 | 50 |

|

效率提升:(50-38.3)/38.3≈30% 成本降低:改善前3*10*30/1149≈0.78 改善后4*10*30/2000≈0.6 成本降低0.78-0.67≈0.18 |

||

| 說明:人工成本以30元每小時計算 | ||

2、節(jié)約成本:以120P燈板為例

單片燈板成本節(jié)約0.18元、一天生產約2000片120P燈板、一年工作日時間約為290天

預計一年節(jié)省費用:0.18*2000*290=104400元

3、取消夜班降低安全風險同時節(jié)約電費;

4、雙軌回流焊可同時雙線作業(yè)減少設備回流焊設備的投入10萬元;

5、提高效率:目前雙線作業(yè)可提升效率30%,后續(xù)設備熟練使用還有提升空間。

審核編輯:湯梓紅

-

smt

+關注

關注

40文章

2899瀏覽量

69204 -

貼片機

+關注

關注

9文章

651瀏覽量

22501

原文標題:【干貨】 SMT貼片線改造提升產線價值創(chuàng)造力報告(2023精華版),你值得擁有!

文章出處:【微信號:SMT頂級人脈圈,微信公眾號:SMT頂級人脈圈】歡迎添加關注!文章轉載請注明出處。

發(fā)布評論請先 登錄

相關推薦

SMT貼片線改造過程說明

SMT貼片線改造過程說明

評論