作者:Art Pini

投稿人:DigiKey 北美編輯

在向智能制造轉變的過程中,采用先進技術提高了產量、生產率、靈活性、效率和安全性,同時降低了成本。在這一過程中,智能運動控制是關鍵因素。為此,通常需要對老舊工廠進行更新改造,將定速電機及控制器更換為性能優越的運動控制設備。這些設備依靠先進的檢測技術實現精確的運動和功率控制。為了獲得最佳的工作流程和生產靈活性,設計人員還必須在生產設備和制造執行系統之間建立實時連接。

目前,有許多先進技術和系統級解決方案可用于向智能運動控制的遷移,但設計人員往往只能靠自己來拼湊系統。這種情況正在發生改變,現在已經有了全面的的成套解決方案,可協助設計人員開始運動控制設計。其中包括用于多軸控制電機速度和扭矩的隔離式電流檢測和位置反饋元件,以及用于機器健康監測以減少計劃外停機時間的傳感器。此外,還包括高速網絡接口,以便在機器與更高級別的控制和管理網絡之間共享數據。

本文簡要討論了改進運動控制的重要性。然后介紹 [Analog Devices]用于智能運動控制的解決方案,包括電源、檢測和網絡組件,并討論如何使用這些解決方案。

為什么需要更智能化的電機控制

電機是工業運動控制的基礎,占工業用電量的 70%。該工業用電量約占全球用電量的 50%。因此,人們在提高運動控制效率方面投入了大量精力,且智能電機控制帶來了諸多好處。

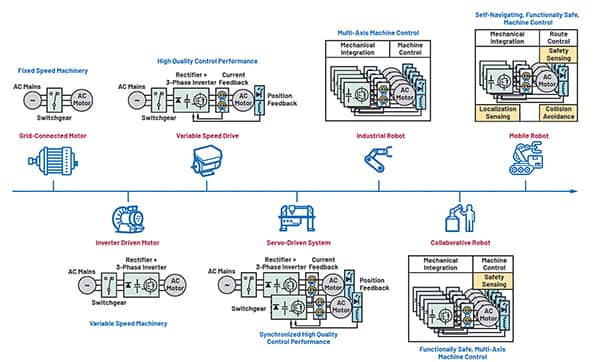

早期的運動控制依賴基本的電網連接式電機,如今已發展成為復雜的多軸伺服電機機器人執行器。這種演化式發展跟蹤了日益增長的復雜性,以滿足實現智能制造要求的更高效率、性能、可靠性和自給自足的需求(圖 1)。

[ ]圖 1:運動控制從恒速、連網電機發展到配備多軸伺服電機機器人執行器的智能運動控制系統。(圖片來源:Analog Devices Inc.)

]圖 1:運動控制從恒速、連網電機發展到配備多軸伺服電機機器人執行器的智能運動控制系統。(圖片來源:Analog Devices Inc.)

電機控制類型包括:

- 恒速: 最古老、最基本的運動控制裝置,基于以固定速度運行的電網連接式三相 AC 電機。由開關設備提供開關控制和保護電路。通過機械方式減少所需的輸出。

- 由變頻器驅動的電機: 通過增加整流器、DC 母線和三相逆變器級來產生可變頻率、可變電壓源,然后應用于電機以實現變速控制。這種由變頻器驅動的電機可在適合負載和應用的最佳轉速下運行,從而實現大幅降低能耗。

- 變速驅動器 (VSD): VSD 用于需要更加精確地控制電機速度、位置和扭矩的應用,通過在基本的調壓型變頻驅動器中增加電流和位置測量傳感器來實現更精確的控制。

- 伺服驅動系統: 多個 VSD 可同步至多軸伺服驅動系統,以完成更復雜的運動,適用于需要極其精確位置反饋的計算機數控 (CNC) 機床等應用。CNC 加工通常使用五軸協調,也可使用多達十二軸的協調運動。

機器人:工業機器人、協作機器人和移動機器人

工業機器人將多軸運動控制、機械集成和先進的控制軟件結合在一起,通常可以實現沿六軸進行三維定位。

協作機器人 (cobot) 的目的是與人類一起安全運行。通過增加安全檢測以及功率和力量限制功能,協作機器人在工業機器人平臺上制造,以實現功能安全的機器人工作伙伴。

同樣,移動機器人也使用功能安全型機器控制,但這類機器人在機器人功能的基礎上增加了定位檢測、路線控制和防碰撞功能。

在運動控制系統發展的每一個階段,其復雜性一直在增加,而且往往是大幅增加。推動智能運動系統發展的關鍵因素有四個:

- 降低能耗

- 快捷生產

- 數字化轉型

- 減少停機時間,確保最大限度地提高資產利用率

采用高效率電機和低損耗 VSD,以及在運動控制應用中增加智能化,是通過智能制造實現顯著能效的關鍵因素。

快捷生產取決于可快速重新配置的生產線。這種靈活性就能滿足消費者對小批量多樣化產品的波動需求,從而要求生產設備具有更強的適應性。工業機器人在執行復雜和重復性操作方面發揮著舉足輕重的作用,從而提高了吞吐量和生產率。

數字化轉型包含將運動控制和來自整個生產設施的大量傳感器數據聯網并實時共享這些數據的能力。通過這種連接,基于云的計算和人工智能 (AI) 算法可以優化生產工作流程,提高資產利用率。

資產利用率是各種新型商業模式的基礎,它關注的是工廠資產的生產率,而不僅僅是初始安裝成本。系統供應商對根據這些資產的正常運行時間或生產率來收取服務費的做法越來越感興趣。這種方法利用預見性維護服務,依靠對每臺機器資產的實時監控來提高生產率,最大限度地減少計劃外停機時間。

智能運動控制的組件要求

設計人員必須認識到,為典型電機驅動信號鏈中的多個設計領域提供系統級解決方案,以滿足智能運動應用要求(圖 2)。

[ ]圖 2:所示組件解決方案可在智能運動應用的六個關鍵領域達到更高水平的性能。(圖片來源:Analog Devices, Inc.)

]圖 2:所示組件解決方案可在智能運動應用的六個關鍵領域達到更高水平的性能。(圖片來源:Analog Devices, Inc.)

設計人員必須優先考慮的關鍵領域包括電力電子器件、運動控制、電流檢測、位置檢測、網絡接口和機器健康監測。Analog Devices 針對每個領域都提供多種器件,以便設計人員升級舊設計或重新開始設計。

電力電子設備

在電機驅動系統中,電力電子設備有助于將直流轉換為脈寬調制 (PWM) 電源輸入。

電機驅動系統中的功率轉換始于通常來自交流電源的高壓 DC 電源。如圖 2 所示,電力電子部分采用具有 MOSFET 的三相半橋拓撲結構。上方的 MOSFET 的柵極相對于地是浮動的,需要隔離式驅動器。Analog Devices 的 [ADUM4122CRIZ] 便是合適之選。這是一款隔離式柵極驅動器,可提供有效值 (RMS) 高達 5 kV 的隔離。通過將高速互補金屬氧化物半導體 (CMOS) 和單片變壓器技術相結合,該器件實現了高隔離能力。這款柵極驅動器具有可調壓擺率控制功能,可最大限度地減少開關功率損耗和電磁干擾 (EMI)。如果使用氮化鎵 (GaN) 或碳化硅 (SiC) 器件,則此項功能尤為重要,因為這些器件的開關速度更快。

下方的 MOSFET 的源元件以地為基準,可使用 Analog Devices 的 [LTC7060IMSE#WTRPBF] 器件(具有浮動地的 100 V 半橋驅動器)。

低壓側和高壓側驅動器的輸出級都是浮動的,沒有接地。這種獨特的雙浮動結構使柵極驅動器的輸出更加穩健,對接地噪聲的敏感度更低。此外,這些器件還集成了具有可編程死區時間的自適應擊穿保護功能,以防止兩個半橋開關器件同時開啟。

運動控制器

運動控制器是運動控制系統的大腦。作為中央處理器,運動控制性器產生可驅動電力電子器件的 PWM 信號。這種信號基于中央控制中心的指令和諸如電流、位置和溫度等電機的反饋信息。控制器會根據這些數據決定電機的速度、方向和扭矩。控制器通常位于遠程位置,通過 FPGA 或專用處理器實現其功能,因此需要隔離式通信鏈路。

為此,可使用 Analog Devices 的 [ADM3067ETRZ-EP]等串行數據鏈路。這是一款靜電放電 (ESD) 保護型全雙工、每秒 50 Mbps RS485 收發器。經過配置,該器件可提供從位置反饋傳感器返回到運動控制器的高帶寬串行通信。該串行線路具有高達 ±12 kV 的靜電放電保護,工作溫度范圍為 -55°C 至 +125°C。

電流檢測

來自電機的電流反饋信息是進行控制所需的主要反饋參數。由于電流反饋決定了運動控制系統的整體控制帶寬和動態響應,因此反饋機制必須具有高精度和高帶寬,以確保精確的運動控制。

常用的電流測量技術有兩種:

- 分流式測量要求插入一個低值電阻或分流器,且與被測導體串聯。然后測量分流器上的差壓,通常借助高分辨率模數轉換器 (ADC) 完成測量。分流式電流測量受到并聯電阻器壓降和功率耗散的限制,僅限于中低電流應用。

- 磁性電流檢測技術采用非接觸式各向異性磁阻 (AMR) 測量法,通過評估導體附近的磁場來測量電流。AMR 器件的電阻使用電阻電橋進行測量。該電阻值隨磁場的變化而變化,因此電流也發生變化。

磁性電流測量避免了并聯電阻器中的壓降和隨之產生的功率損耗,因此更適合大電流測量。測量也與待測導體之間采用了電氣隔離。

需要測量隔離電流時,可使用 Analog Devices 的 [ADUM7701-8BRIZ-RL] 器件。這是一款高性能、16 位二階 Σ-Δ ADC,可將來自檢測電阻上的電流檢測壓降的模擬輸入信號轉換為高速、單比特數字隔離式數據流。

[AD8410AWBRZ]高帶寬電流檢測放大器是另一種電流測量器件。這是一款增益為 20、帶寬為 2.2 MHz 的差分放大器,具有低失調漂移(~1 微伏/攝氏度 (μV/°C))。該器件的直流共模抑制比 (CMRR) 高達 123 dB,可以在共模輸入電壓高達 100 V 的情況下進行雙向電流測量。

位置檢測

以 AMR 磁性位置傳感器為基礎的旋轉位置檢測技術為光學編碼器提供了性價比更高的替代方案。這類傳感器還具有在工業環境中堅固耐用的優點,適合經常暴露在灰塵和振動環境中。電機軸角反饋可用于伺服系統中的直接控制位置,或用于確定轉速。

Analog Devices 的 [ADA4571BRZ-RL] 是一款 AMR 傳感器,在封裝內集成了信號調節和 ADC 驅動電路(圖 3)。

[ ]圖 3:所示為 ADA4571BRZ-RL 角度傳感器的功能框圖,以及正弦和余弦輸出與旋轉角度的函數關系圖。(圖片來源:Analog Devices, Inc.)

]圖 3:所示為 ADA4571BRZ-RL 角度傳感器的功能框圖,以及正弦和余弦輸出與旋轉角度的函數關系圖。(圖片來源:Analog Devices, Inc.)

ADA4571BRZ-RL 是一款磁阻角度傳感器,使用雙溫度補償 AMR 傳感器檢測 180° (±90°) 范圍內的軸角度,精度誤差 <0.1°(在壽命/溫度范圍內 <0.5°)。該器件可產生正弦和余弦單端模擬輸出,顯示周圍磁場的角位置。該器件可在磁場惡劣的環境中工作,并且不會因氣隙過大而導致角度讀數誤差增大。

角度傳感器的輸出可連接 Analog Devices 的 [AD7380BCPZ-RL7] 雙通道、16 位輸入、逐次逼近寄存器 (SAR) ADC。該 ADC 同時對兩個差分輸入通道進行采樣,采樣率高達每秒 4 MSPS。內部超采樣功能可提高性能。過采樣是提高 ADC 精度的常用技術。通過對模擬輸入的多個采樣進行捕捉和平均,該功能可使用正常平均或滾動平均過采樣模式來降低噪聲。過采樣還有助于在較慢的運行條件下實現更高的精度。

網絡接口

智能制造依賴智能運動應用網絡,這種網絡可在工廠車間、機器與中央控制、管理網絡之間共享數據。這種數據共享要求強大的連接能力。為此,設計人員可以使用 Analog Devices 的低功耗、低延遲以太網物理層 (PHY),包括 [ADIN1300CCPZ] 以太網 PHY 收發器。ADIN1300CCPZ 的數據傳輸速率為 10 Mbits/s、100 Mbits/s 或 1000 Mbits/s,可在環境溫度高達 105°C 的惡劣工業環境下工作。

交換機用于路由以太網連接。Analog Devices 提供了一款工業以太網第 2 層嵌入式雙端口交換機 [FIDO5200BBCZ]。該交換機在 10 Mbits/s 和 100 Mbits/s 速度下符合 IEEE 802.3 標準,支持半雙工和全雙工模式,以支持 PROFINET、Ethernet/IP、EtherCAT、Modbus TCP 和 Ethernet POWERLINK 工業以太網協議。

機器健康狀況

進行機器健康狀況監測時,利用傳感器測量振動、沖擊和溫度等物理參數,以實時了解機器狀況。通過在標準運動控制運行期間記錄這些數據并進行長期分析,就能準確評估機器的機械的健康狀況。這種數據驅動型方法可實現預見性維護計劃,不僅能延長機器的運行壽命,還能顯著減少計劃外停機時間。

應用機器健康狀況時,需要在電機上安裝振動和沖擊傳感器。這方面的產品如 [ADXL1001BCPZ-RL]±100 g 微機電系統 (MEMS) 加速計,這是一款低噪聲傳感器,其 -3 dB 帶寬為 11 kHz。該器件是壓電傳感器的高帶寬、低功耗替代品。對于需要沿三個軸進行測量的應用,[ADXL371]是合適之選。

結束語

智能運動控制是實現智能工廠的關鍵,需要經過精心選擇的電子元件才能有效實施。如圖所示,這些組件中有許多是經過精心挑選的,可用于啟動設計。這些元件包括用于驅動電機的電力電子設備、用于提供精確反饋數據以實現精確運動控制的電流和位置傳感器、用于提供系統層面預見性以優化生產流程的工業網絡連接,以及用于實現機器健康監測以減少意外停機時間并延長資產運行壽命的振動和沖擊傳感器。

-

傳感器

+關注

關注

2550文章

51035瀏覽量

753083 -

電機

+關注

關注

142文章

9001瀏覽量

145340 -

電流檢測

+關注

關注

14文章

497瀏覽量

41014 -

運動控制

+關注

關注

4文章

579瀏覽量

32857 -

智能制造

+關注

關注

48文章

5549瀏覽量

76314

發布評論請先 登錄

相關推薦

為智能制造啟動智能運動控制設計

為智能制造啟動智能運動控制設計

評論