隨著汽車電氣化的不斷發展,零部件的集成化設計趨勢亦不斷推進,三合一驅動總成方案成為各廠家競爭的熱土。相對早期電驅方案,三合一電驅系統具備以下優勢:結構緊湊、體積變小,利于布置;質量輕,低行駛能耗;三相直連,可靠又經濟;重心下降,利于整車操控;高速傳動,帶來較高扭矩容量和總成效率提升;可擴展的模塊化設計,大大縮短產品開發周期,降低開發成本效益。

1 三合一電驅系統概述

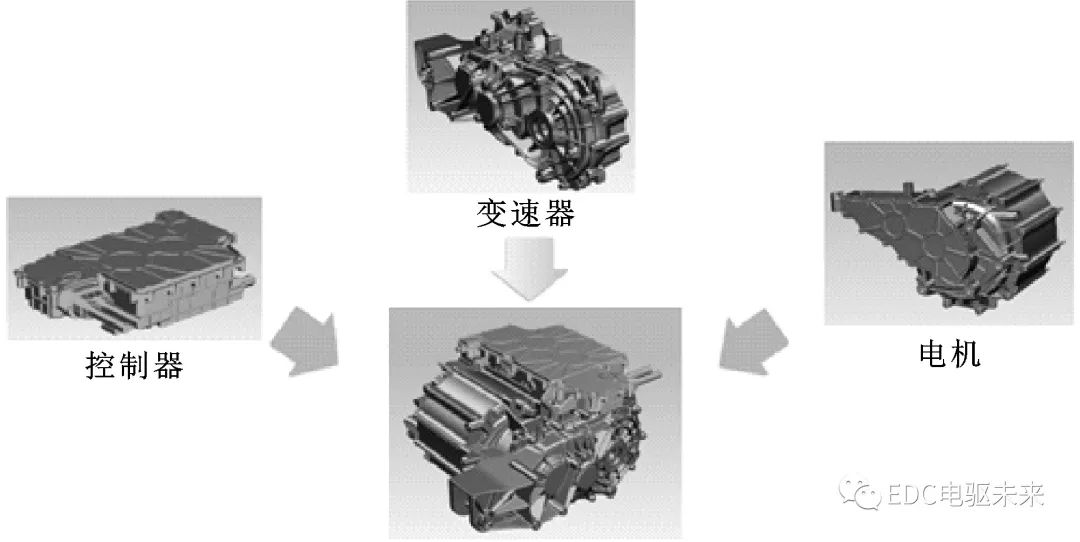

文中以圖1所示的三合一電驅系統為研究對象,主要由控制器、減速器和電機三部分組成,此結構擺脫了電機、減速器和控制器單獨設計再組裝的思路,直接將三者進行一體化設計。此結構具有高扭矩容量、可攜帶更高轉速電機的優點,但對于齒輪和軸承的耐久性、殼體強度、油封密封性都提出了更高的要求,尤其是電機控制器,需要和電機作為一個主體運行,與傳統結構相比,其運行環境發生了變化,可靠性要求更為苛刻,因此對三合一電驅系統結構可靠性驗證具有重要意義。三合一電驅系統是由機械部件和電子部件組成的復雜綜合體,其可靠性取決于模塊自身的可靠性及模塊間組合方式和相互匹配,由于時間和篇幅限制,文中著重對三合一電驅動系統機械機構的可靠性進行驗證。

圖1 三合一電驅系統結構

2 三合一電驅系統可靠性研究的依據

汽車產品可靠性是指在一定時間內、一定條件下,無故障地執行指定功能的能力或可能性。對于機械結構,其失效約90%來源于疲勞。可靠性可定義為:如果結構發生了不可修復性故障,其可靠性可等同于耐久性;若故障可修復,其可靠性就是產品大修期、報廢期或者退役期對應的耐久性。

文中研究的三合一電驅系統是電動汽車的心臟,其無故障運行時間是影響客戶滿意度的重要因素。機械結構可靠性常采用加速壽命試驗來替代常規試驗,以達到短周期、低耗費、合理預估系統壽命的目的。

電機、控制器和減速器作為單體部件設計時,國內廠家考核沿用相關標準分別是GB/T 18488.1-2015《電動汽車用驅動電機系統 第1部分:技術條件》、GB/T 29307-2012 《電動汽車用驅動電機系統可靠性試驗方法》和QC/T 1022-2015《純電動乘用車用減速器總成技術條件》。

3 三合一電驅系統對可靠性試驗技術要求的選擇與應用

3.1 電子/電氣元件機械負荷可靠性試驗方法選擇

在三合一電驅總成系統中對電子/電氣元件機械負荷可靠性考核將使用ISO 19453-3-2018標準,主要有以下幾點原因:

(1)是專門針對新能源車輛的機械負荷;

(2)對電子/電氣件布置位置有更詳細的分類;

(3)標準中負荷要求對應里程數也做了清晰說明,如果里程發生變化,可依據標準給定方法制定適配的技術要求;

(4)相對ISO 16750,ISO 19453-3對粗糙路況的定義發生較大變化,更貼近基礎設施改善;

(5)保持了應力循環為107數量級;

(6)正弦振動考核時間要覆蓋一個溫度循環周期以上。

三合一電驅系統的電子/電氣部件機械負荷可靠性技術要求:

(1)隨機振動(10~100 Hz):最大均方根加速度21.4 m/s2,每個方向10 h;

(2)正弦隨機振動-正弦(100~440 Hz):最大加速度50 m/s2,考核頻率范圍10~100 Hz,每個方向33 h;

(3)正弦隨機振動-隨機(500~2 000 Hz):最大均方根加速度68.7 m/s2,每個方向33 h;

(4)全部振動試驗需要在高/低溫度循環工況下完成。

3.2 電機、減速器機械可靠性試驗方法的應用

3.2.1 電動汽車用驅動電機系統可靠性試驗方法介紹與分析

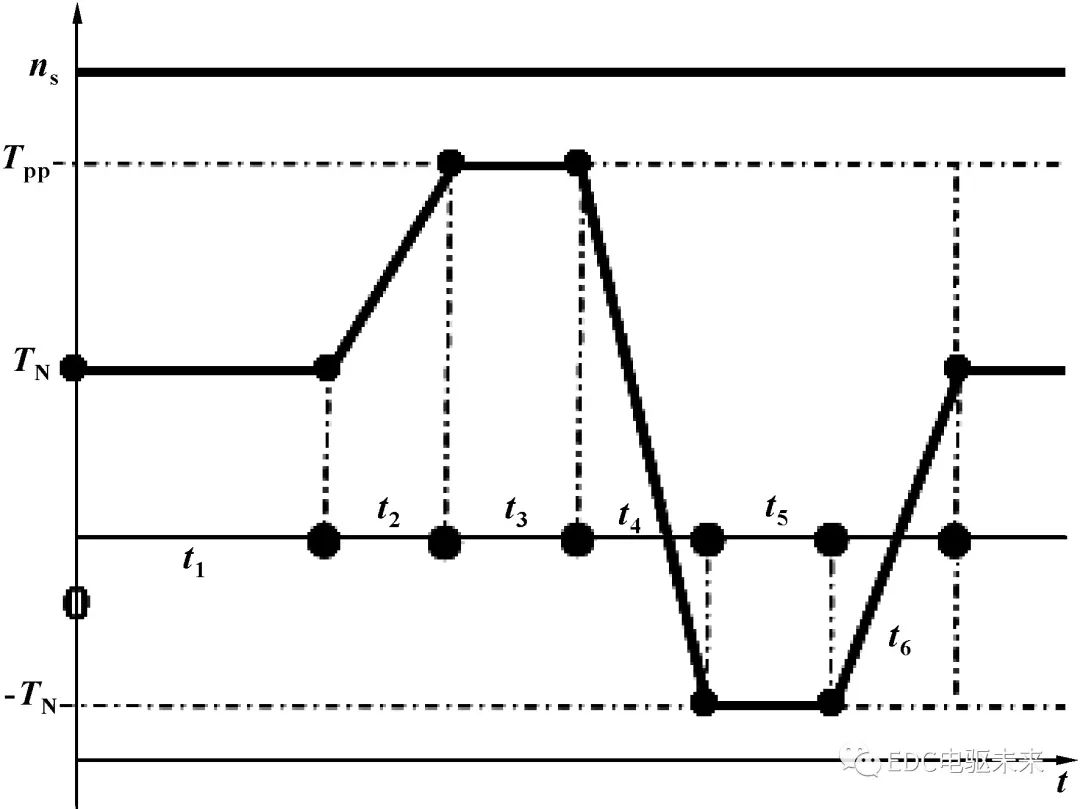

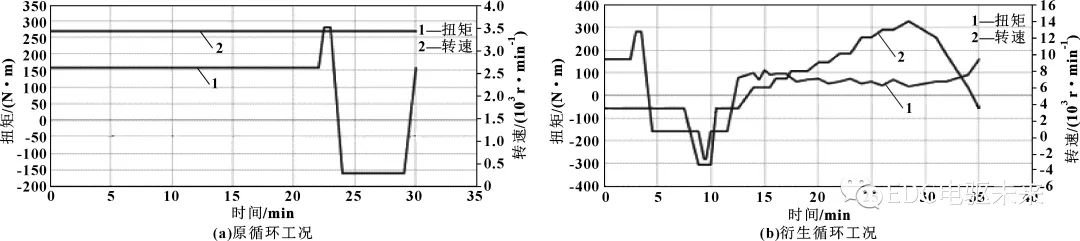

借鑒汽車發動機可靠性測試規范,采用定轉速、變化轉矩的工作模式且選用3個不同電壓平臺,對新能源驅動電機的可靠性進行考核,同時試驗對于不同車型的電機測試時間有所不同。圖2所示的是單個循環的試驗工況,其中nN為被試電機額定轉速,ns為試驗過程中被試電機轉速設定值(r/min),當電壓為額定電壓或者最高電壓時,ns=1.1×nN;而電壓為最低電壓時,ns=最低電壓/最高電壓×nN;Tpp為被試驅動電機系統在峰值功率的額定扭矩(N·m),當電壓為最高電壓時,Tpp=峰值功率/ns;當電壓為最低電壓時,Tpp=峰值功率/nN;TN為被試驅動電機系統的額定扭矩(N·m);t為時間。

圖2 電動汽車驅動電機系統可靠性測試循環示意圖

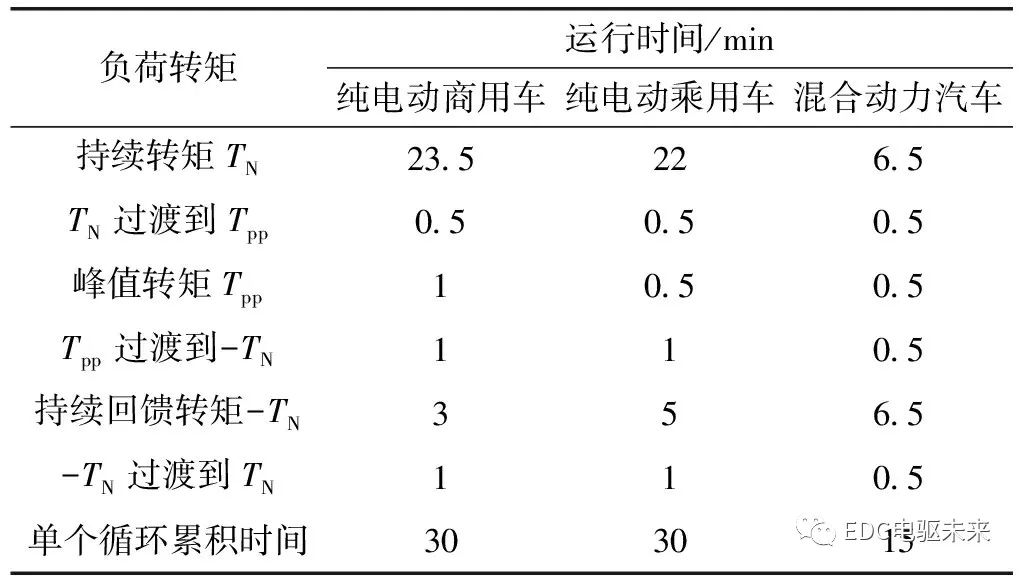

試驗加載循環過程如表1所示,總測試時間為402 h,結合電動汽車自身供電單元特性,電機及控制系統電壓采用浮動電壓,先在額定電壓下運行320 h,在最大電壓和最低電壓下各運行40 h,最后在額定工作電壓、額定功率下運行2 h。

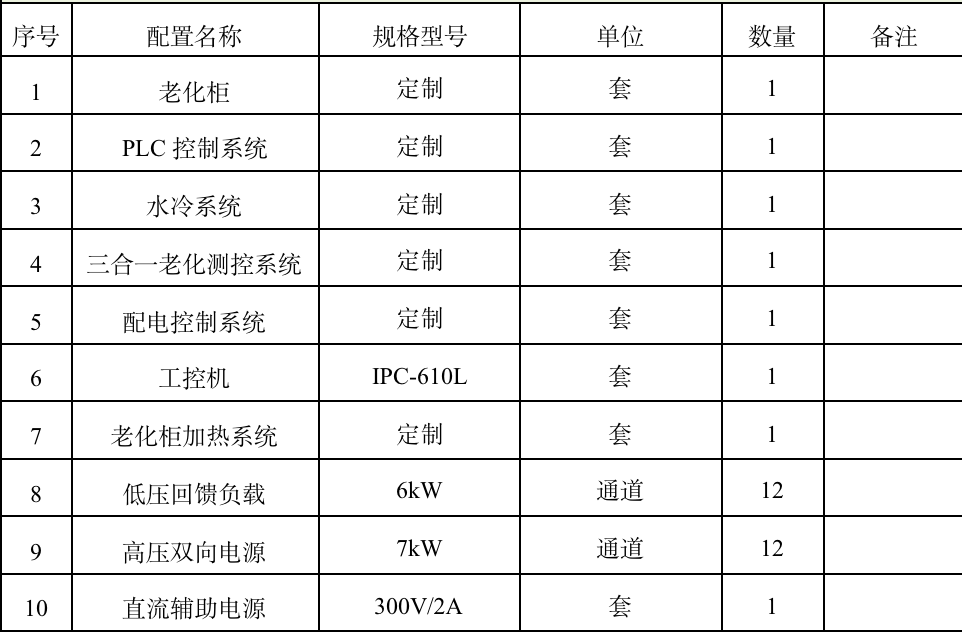

表1電動汽車驅動電機系統可靠性測試循環參數表

該測試方法是國內電機廠商的主流試驗方法,但應用于電驅系統時卻具有一定的局限性:

(1)未明確代表里程數:402 h是否能覆蓋目標對象的里程數;

(2)未考核倒車工況;

(3)未明確運行溫度、電機運行溫度與極限溫度差值;

(4)缺乏性能衰減評價標準定義;

(5)僅有一個固定轉速工況(約為30%峰值轉速):借鑒了汽車發動機可靠性測試規范,但忽略了發動機作為動力源的驅動系統包含多個擋位,即使發動機維持在最大功率,也可以考核多個輸出轉速的工況。

3.2.2 三合一電驅系統可靠性試驗方法應用

基于第3.2.1節中對可靠性試驗方法的分析,該部分主要針對上述局限性展開,制定三合一電驅總成試驗規范。

(1)電機可靠性循環周期確認

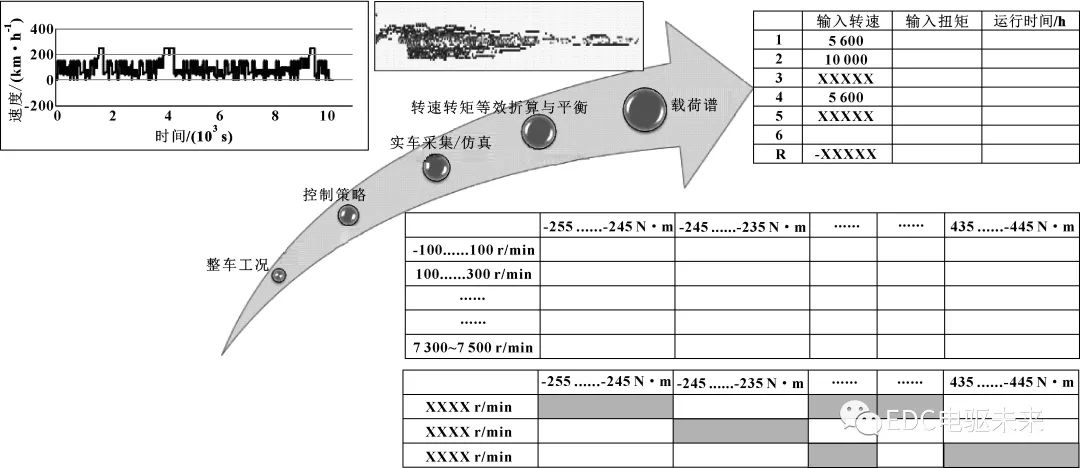

依據整車202 km小循環路譜,借助cruise仿真軟件,輸出三合一電驅系統的時間-車速-扭矩(含正能量回收),其計算流程如圖3所示,主要包括制定整車工況、制定控制策略、進行實車采集及仿真,將轉速扭矩等效折算與平衡從而得到加強的載荷譜,可使用公式 計算單個循環的損傷,依據6.6萬里程數鎖定電驅系統輸出端累積損傷,并以目標整車參數為藍本,車重按照50%最大載荷,40%中等載荷,10%空載,平均車速45 km/h連續行駛32萬千米,做計算累積損傷對標。

計算單個循環的損傷,依據6.6萬里程數鎖定電驅系統輸出端累積損傷,并以目標整車參數為藍本,車重按照50%最大載荷,40%中等載荷,10%空載,平均車速45 km/h連續行駛32萬千米,做計算累積損傷對標。

圖3 電驅系統總成累計損傷折算方法獲得載荷譜流程圖

(2)溫度在可靠性工況制定

溫度是影響產品可靠性的重要因素,可以使電氣元件和橡膠件加速老化、衰減、退磁、泄漏等,也可以使齒輪、軸承等零件加速膠合、點蝕、漏脂,因此在試驗過程中需要依據電機的散熱能力,確保試驗循環中零件的最高溫度點低于磁鋼許可溫度上限,增加循環水溫考核,使覆蓋整個可靠性循環工況。

(3)性能衰減評價標準定義

性能衰減評價標準定義:5%-10%。

(4)轉速

三合一電驅系統配備了高轉速電機,齒面相對滑動需要減小;較高轉速下,動態響應增大,增加了齒輪箱的載荷,需要在可靠性試驗中驗證;軸承和油封尺寸一樣,線速度增大,發熱量增大,失效風險增大,需要在持續高速工況下考核,高轉速下,齒輪發生膠合的風險增大,需要在可靠性試驗中驗證。

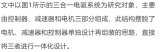

3.2.3 衍生可靠性循環工況

基于前文折算輸出端累積損傷度、轉速占比后,借用多擋變速器輸出端損傷經驗,在一個小循環內50 km以下損傷占比40%~50%,100 km以上部分損傷占比20%~25%。基于原可靠性循環工況衍生出如圖4所示的一個適于三合一電驅系統的可靠性循環工況。

圖4 基于原可靠性循環工況衍生的循環工況

4 結論

(1)針對電子/電氣元件機械負荷,比較標準時效性和標準使用對象,選定了適用于三合一系統的考核指標;

(2)針對電機、減速器機械可靠性試驗,分析了現行標準的局限性,就此展開研究。定義了試驗溫度要求和性能衰減評判指標,結合項目應用狀況,衍生出適應于該項目的可靠性循環工況,使三合一電驅系統的驗證更為合理和完善。

審核編輯:湯梓紅

-

控制器

+關注

關注

114文章

16973瀏覽量

182943 -

電機

+關注

關注

143文章

9254瀏覽量

148389 -

減速器

+關注

關注

7文章

413瀏覽量

23716 -

電驅系統

+關注

關注

0文章

121瀏覽量

2692

原文標題:三合一電驅系統可靠性試驗研究與應用

文章出處:【微信號:EDC電驅未來,微信公眾號:EDC電驅未來】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

移動電源方案究竟硬件三合一還是軟件三合一?

同步整流 移動電源三合一問題

移動電源硬件三合一方案和軟件三合一方案對比

新人提問:移動電源方案軟件三合一好還是硬件三合一好?

移動電源三合一方案都有哪些_移動電源三合一方案哪種最穩定

評論