對于工廠的運維管理者而言,確保所有產線的高效穩定長久運行是其核心目標。既要安排好不同產線之間的流水順序,合理規劃物料流轉路徑,又要盡可能增加每一臺工業設備的工作時間,達到更高負荷的運轉。但這絕非易事,每一臺工業設備,哪怕是同樣的批次購買,在同樣的時間點投入使用,承載著完全相同的工作負荷,其各自的損耗程度和故障出現頻率也不盡相同,無法做到統一管理。

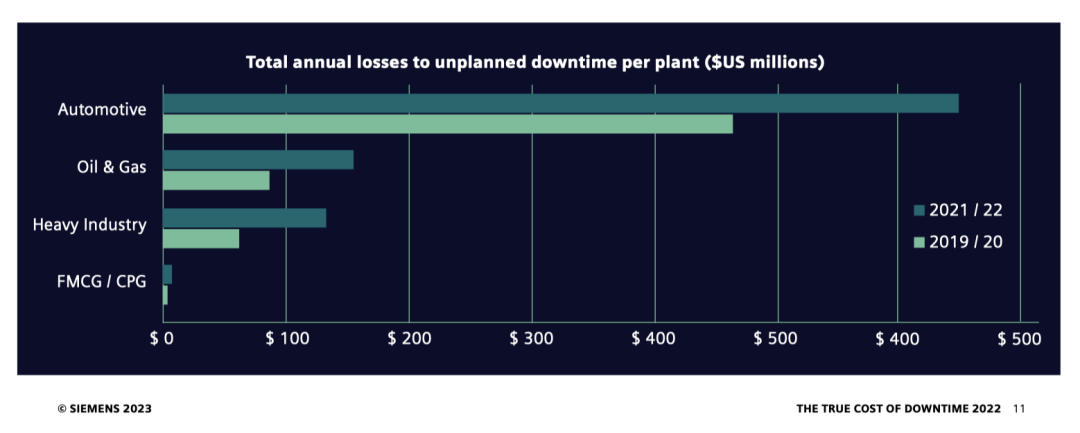

而工廠一旦出現意外停工一次,就會造成巨大的經濟損失。來自西門子的一份報告顯示,《財富》全球500強中制造和工業企業每年因計劃外停機而損失的時間總計達330萬小時。據計算因停機而造成的財務成本高達8,640億美元,相當于其年收入的8%。

圖1:由于意外停機造成的損失

(圖源:西門子)

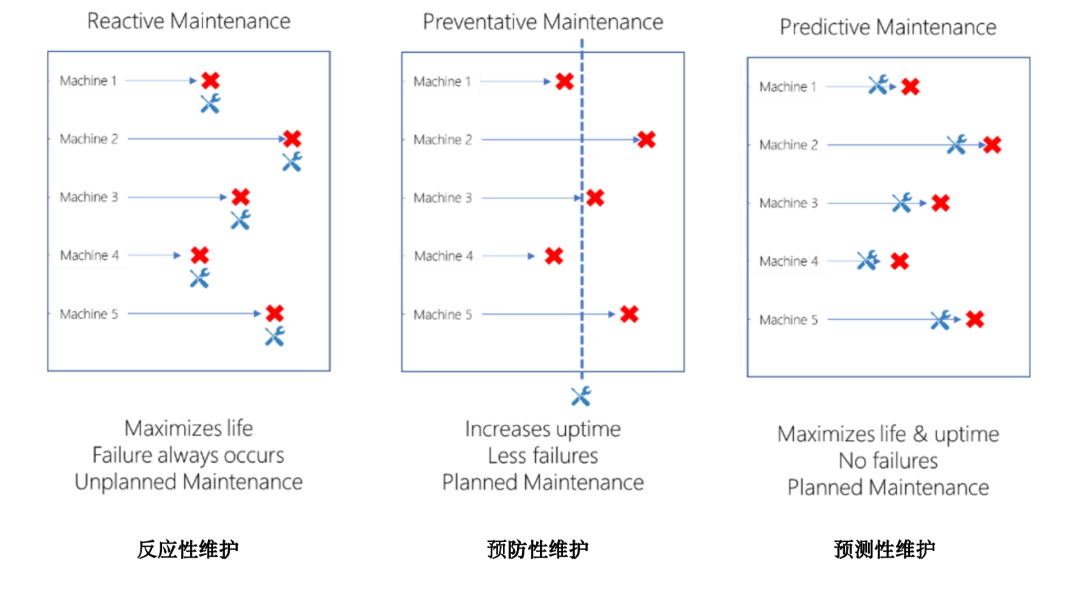

為了避免意外停機造成的巨大經濟損失,就要在設備發生故障之前提前完成維護工作。而依據某一類型號設備劃定的一個統一的維護時間安排,落實到每一臺設備必然存在一定的冗余量。只是進行這樣的計劃維護,一方面會增加由于維護帶來的計劃停機時間;另一方面,又會增加運維人員的工作負擔。更關鍵的是,這種計劃之內的過度維護工作,無法預測到不在維護之內的突發狀況。

理想的情況是能夠針對每一臺設備的具體狀況,在其即將發生重大故障之前進行維修,甚至可以忽略掉一些并未影響到實際生產的微小故障,持續觀察其故障的發展進程,合理安排后續維修時間。由此便可把過度維護中的“冗余量”盡量減少,從而實現每一臺設備的更長工作時間,這便是工廠預測性維護的由來。

圖2:不同維護方式對比

(圖源:Microsoft)

工廠預測性維護

如何做到精準預測?

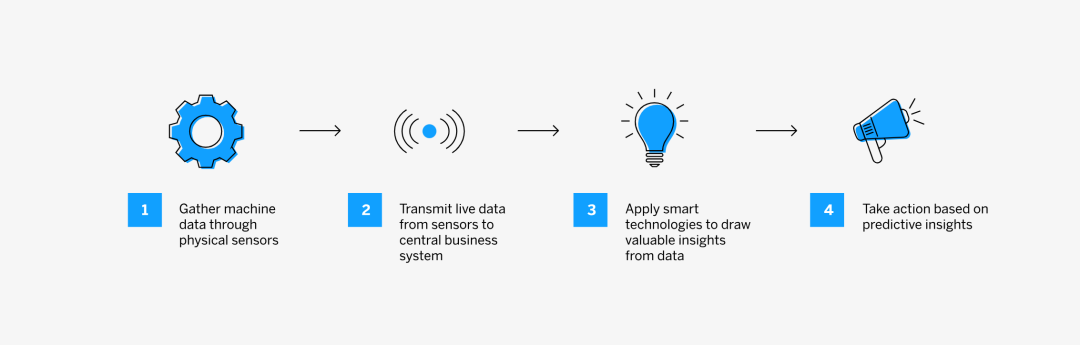

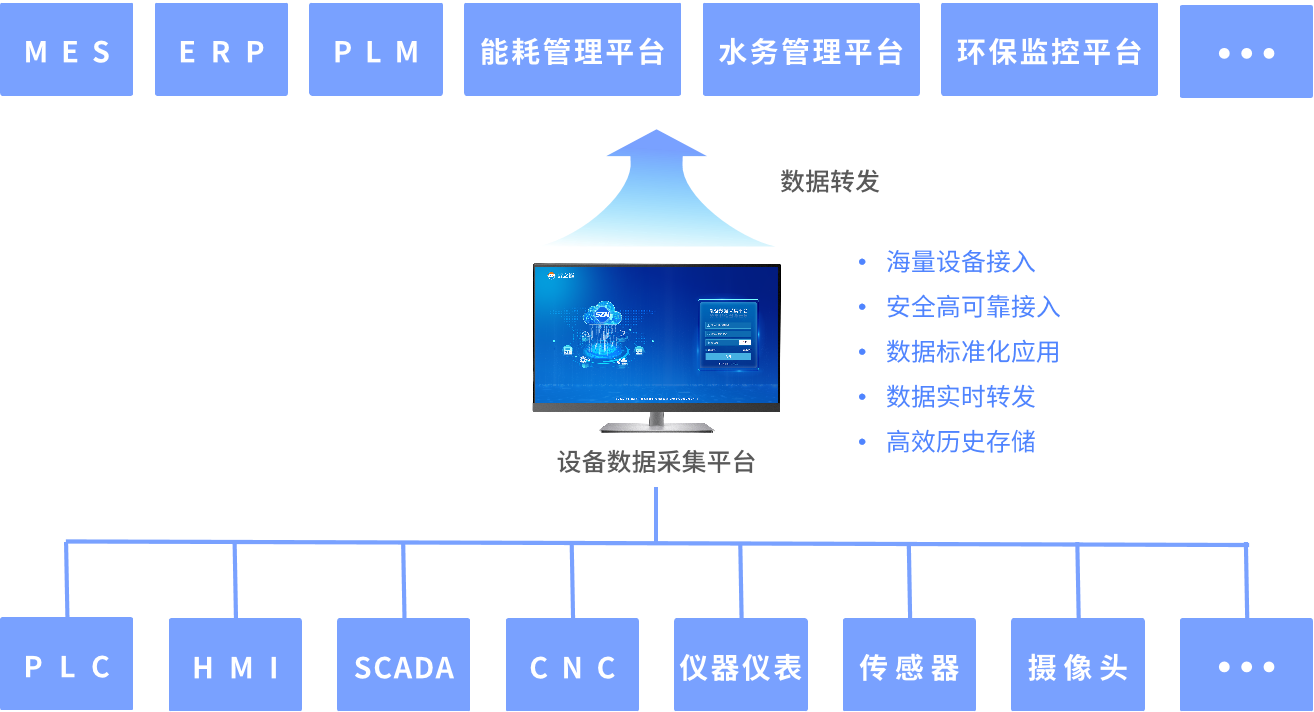

當我們提到工廠預測性維護的時候,可以是一個很大的概念,涉及到整個工廠的多條產線,上百臺設備的實時監測和維護管理系統;也可以是一個稍小的應用,例如具體到電機的預測性維護解決方案。但不論是大規模的工廠預測性維護系統,還是單一的設備預測性維護方案,工廠預測性維護的實現,本質上是一種基于數據的智能決策過程。它不僅僅依賴于數據采集的精度和算法模型的高效性,還涉及到整個數據生態系統的建設和優化,包括數據的傳輸、存儲、處理和應用。

圖3:預測性維護流程

(圖源:SAP)

提高數據采集精度

在現代預測性維護系統中,通過部署多種傳感器,如振動傳感器、溫度傳感器、電流和電壓傳感器,可以實時監控設備的運行狀態。這些傳感器能夠捕捉到設備的細微變化,例如由軸承磨損或電機故障引起的振動頻率改變。

而要注意的是,數據采集的精度不僅僅和傳感器本身的參數相關。選擇符合特定監測需求和工業環境的高精度傳感器只是第一步,而后還有信號處理、校準等一系列具有挑戰性的電路設計工作。

模擬信號在傳輸過程中容易受到噪聲和干擾的影響。使用高質量的信號處理芯片(如放大器和ADC轉換器)可以確保信號的準確性和穩定性。這些組件負責將傳感器捕獲的模擬信號轉換為數字信號,同時使失真和噪聲更小。

為保證數據的準確性,對傳感器進行定期校準是必要的。此外,考慮環境因素對傳感器性能的影響(如溫度變化)并進行相應的補償,也是確保數據精度的關鍵。

此外,整個數據采集系統的設計應該考慮到信號的完整性和抗干擾能力,這包括傳感器布線、電源管理以及信號的隔離和過濾。

通過這些方法,可以確保從傳感器到數據處理系統的每個環節都保持高水平的精度和可靠性,從而為預測性維護提供準確的數據基礎。

圖4:工廠PdM系統

(圖源:predicta4)

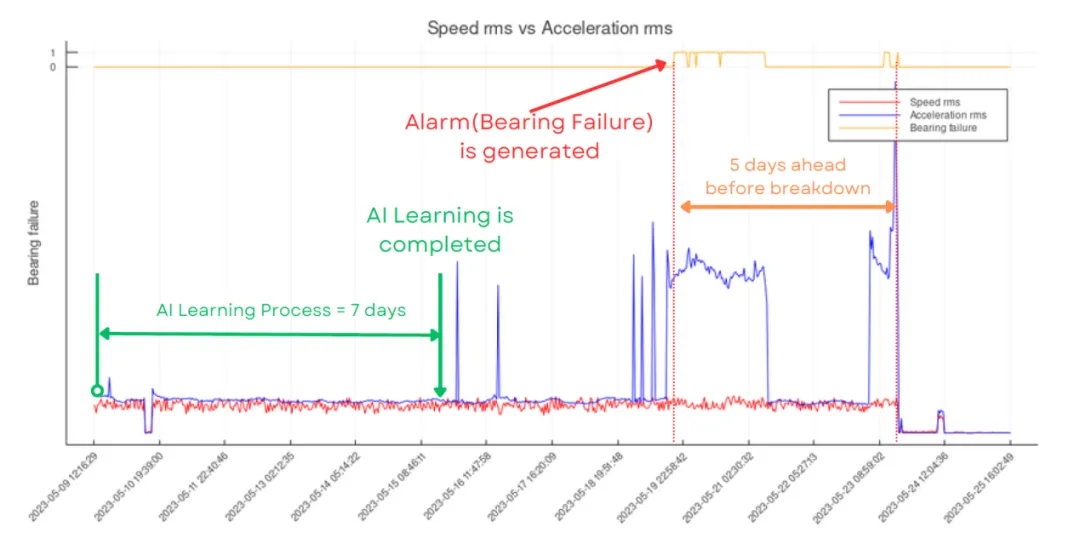

高效的算法模型

數據本身并不能提供洞見,關鍵在于如何處理和分析這些數據。在獲取到了精準的物理信息之后,機器學習和人工智能技術發揮著重要作用。通過訓練算法模型識別正常運行與故障狀態之間的差異,可以實現故障的早期檢測。例如,通過對歷史數據進行學習,算法可以識別特定設備的正常振動模式,并將其與異常模式區分開來。

預測算法的精準度,也可以通過多種途徑來提高。

01

定制模型

一方面,可以為特定類型的設備或特定的故障模式定制開發機器學習模型,以提高故障預測的準確性。這包括使用監督學習和非監督學習算法對歷史數據進行訓練,從而精確識別設備的正常和異常行為模式。

02

集成數據

另一方面,將來自不同傳感器的數據集成到一個統一的分析框架中,通過數據融合獲得設備狀態的更全面視圖。同時使用基于物理模型的方法和數據驅動的機器學習模型,通過多模型集成獲得更全面的故障預測。再者,建立一個反饋機制,以根據實際維護結果和設備性能數據不斷調整和優化預測模型。這涉及到定期重新訓練模型,以適應新的操作條件和設備磨損模式。

通過以上技術方法,可以顯著提高預測性維護的準確性,從而更有效地預防設備故障和減少停機時間。

可靠的連接

實現工廠預測性維護系統的基石

上文探討了如何提高預測性維護的準確性,而這種準確性的基礎是可靠的連接。連接器看似毫不起眼,但在任何一個工業系統中都不可忽視。在保持系統運行穩定性、確保信號傳輸的可靠性以及方便維護和故障排除方面,連接器起著關鍵作用。雖然它們不直接參與數據分析或預測算法,但它們的存在對于確保整個預測性維護系統正常運行是必不可少的。

在傳感器和數據采集硬件之間必須要有穩定可靠的連接,這樣才能確保傳感器收集到的模擬信號能夠穩定傳輸到數據采集系統中。而在各種工業控制系統和計算設備之間,如PLC、HMI和服務器等,也需要工業級的連接器來保證數據和控制指令的流通。此外,預測性維護系統中的傳感器、控制器和其他一切電子設備的供電,都離不開穩定的電源連接。

圖5:工業應用的各類連接器

(圖源:Samtec)

SEARAYSEAM系列是Samtec推出的一款適用于工業場景的高速連接器,提供高達56Gbps的PAM4性能。這款器件在7mm至17.5mm的堆疊高度范圍內,可提供多達500個單端I/O,滿足高性能和惡劣環境下電子產品的第3類驗收標準(IPC J-STD-001F/IPC-A-610F)。

特別值得一提的是,該器件采用了Samtec獨有的Edge Rate觸點設計,這一技術專為高速和高頻應用的連接器優化性能和耐久性。Edge Rate技術降低了插拔摩擦力,延長了器件的使用壽命;同時,它還減少了信號損失和串擾,從而顯著改善了信號完整性,這對于保證高速信號傳輸的質量至關重要。有興趣了解更多信息的用戶可以在貿澤電子官網搜索產品編號‘SEAM-40-03.5-S-10-2-A-K-TR’。

圖6:Samtec SEARAY SEAM系列連接器

(圖源:Samtec)

另一個給大家推薦的連接器是Samtec的T1M 1mm離散電線端子板。該端子采用磷青銅觸點材料和液晶聚合物(LCP)外殼材料制成,額定電流為3.3A,額定電壓為250V,工作溫度范圍為-40°C至+125°C,可以在嚴苛的工業環境中提供穩定的連接。感興趣的用戶可以前往貿澤電子官網搜索“T1M-05-F-SH-L-K”,獲取更多產品信息。

圖7:Samtec T1M離散電線端子板

(圖源:貿澤電子)

預測性維護市場,挑戰和機遇并存

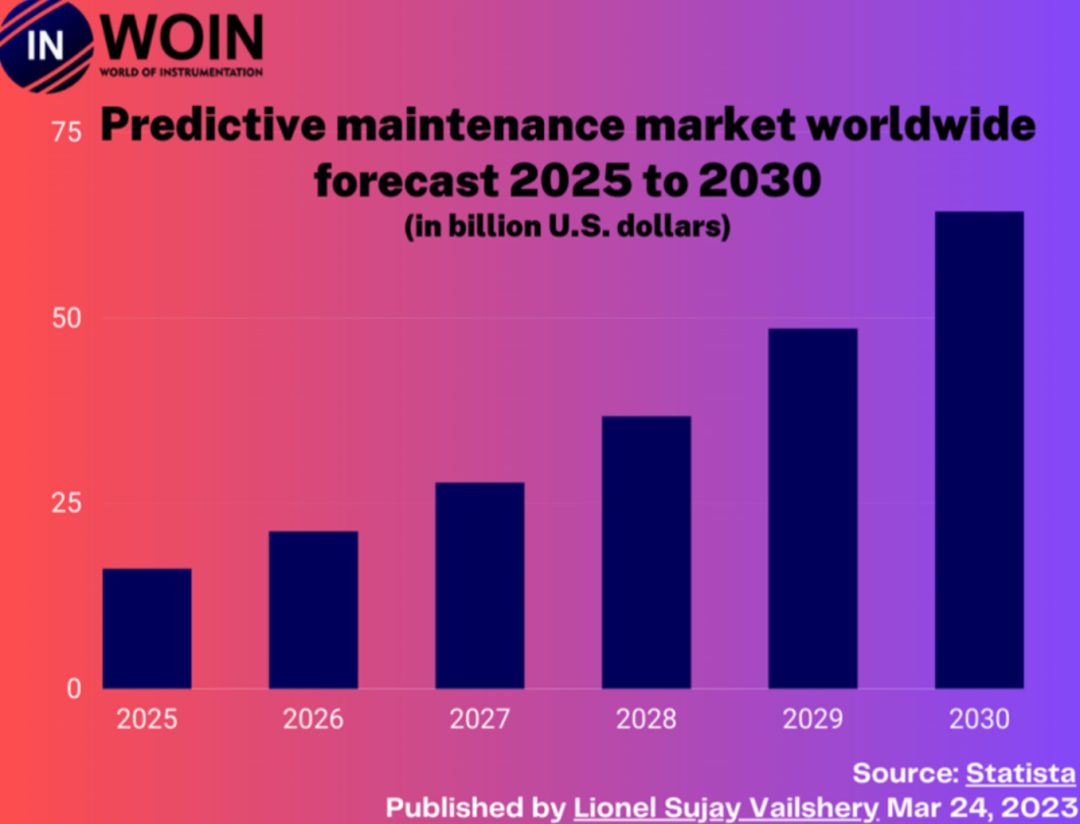

根據MarketResearchFuture的一份報告,預測性維護(PdM)市場規模預計將從2022年的218.3億美元增長至2030年的1113億美元,復合年增長率(CAGR)為26.20%。市場增長的主要驅動力是降低維護成本的不斷增長需求以及實時流分析技術的廣泛應用。

圖8:PdM市場規模

(圖源:WOIN)

然而,對于許多工廠來說,部署一個高效的預測性維護系統仍然是一個充滿挑戰的任務。這一系統的建立需要投資昂貴的傳感器、數據存儲和分析工具。此外,將預測性維護集成到現有維護流程中可能需要進行重大的組織變革。這意味著員工需要接受新技術的培訓,同時管理層也需要理解并支持這種新方法。

但對于工廠管理者而言,這場投入是值得的,因為只有預測性維護才是未來智能工廠所必備的維護策略,這種策略也將支撐現代工業企業持續提高其運營效率和市場競爭力。

相關技術資源

Samtec的SEARAY SEAM系列,了解詳情>>

Samtec的T1M 1mm離散電線端子板,了解詳情>>

該發布文章為獨家原創文章,轉載請注明來源。對于未經許可的復制和不符合要求的轉載我們將保留依法追究法律責任的權利。

關于貿澤電子

貿澤電子(Mouser Electronics)是一家全球授權半導體和電子元器件授權分銷商,服務全球廣大電子設計群體。貿澤電子原廠授權分銷超過1,200家知名品牌,可訂購500多萬種在線產品,為客戶提供一站式采購平臺,歡迎關注我們,獲取第一手的設計與產業資訊信息!

更多精彩

原文標題:連接未來:構建準確可靠的工廠預測性維護系統

文章出處:【微信公眾號:貿澤電子】歡迎添加關注!文章轉載請注明出處。

-

貿澤電子

+關注

關注

16文章

1110瀏覽量

96598

原文標題:連接未來:構建準確可靠的工廠預測性維護系統

文章出處:【微信號:貿澤電子,微信公眾號:貿澤電子】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

化工廠過程儀表的維護與校準

GND連接對系統可靠性的影響

嵌入式系統的未來趨勢有哪些?

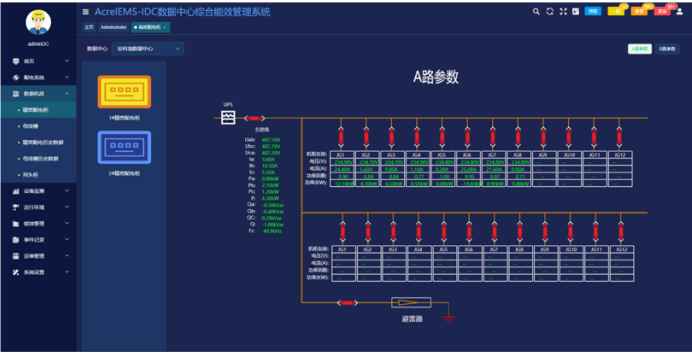

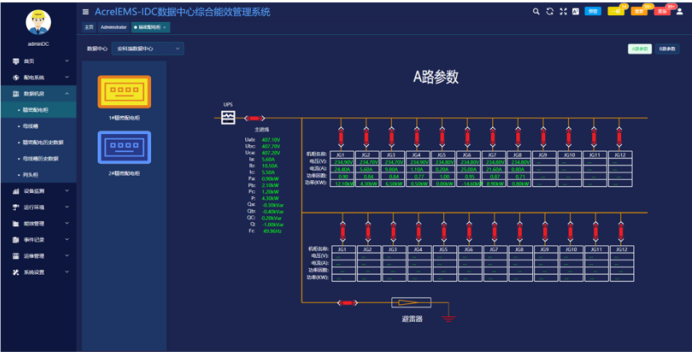

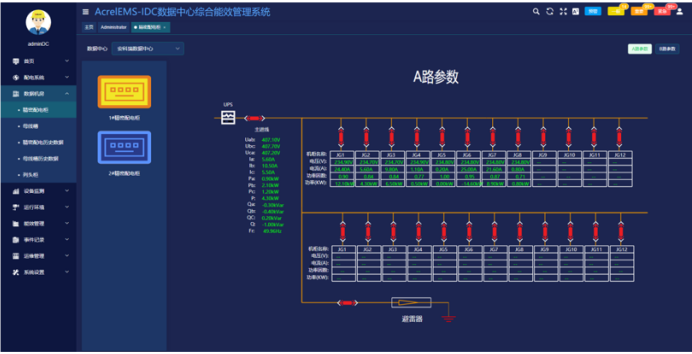

工業數據采集平臺在預測性維護中的作用

如何實現動環監控系統數據可靠維護與效能實現

動環監控系統數據可靠維護與效能實現

動環監控系統數據可靠維護與效能實現

連接未來:構建準確可靠的工廠預測性維護系統

連接未來:構建準確可靠的工廠預測性維護系統

評論