第三代功率半導體碳化硅SiC具有高耐壓等級、開關速度快以及耐高溫的特點,能顯著提高電動汽車驅動系統的效率、功率密度和可靠性。首先,設計了兩電平三相逆變器主電路和帶有保護功能的隔離型驅動電路,使用LTSpice仿真分析了門極電阻對驅動性能的影響;其次,建立了逆變器的功率損耗與熱阻模型,使用Icepak對散熱器進行了散熱分析;再次,討論了PCB板寄生參數對主電路和驅動電路的影響, 并提出了減少寄生參數的措施;最后,采用CREE公司的1200 V/40 mΩ SiC MOSFET制作了1臺7.5 kW的實 驗樣機,并給出了測試結果。

電機驅動逆變器是電動汽車驅動系統的重要組成部分,決定了整車的性能和可靠性。隨著電動汽車的發展,對電力驅動的小型化、輕量化、高能效和可靠性提出了更高的要求。由于驅動逆變器功率的增加,需要更高的直流母線電壓,目前驅動逆變器的輸入電壓已經從300 V發展到了750 V。在此電壓等級下,Si MOSFET由于導通內阻較高會產生過大的導通損耗,而Si IGBT又存在著電流拖尾問題,關斷損耗過大。

碳化硅SiC作為第三代功率半導體材料,具有硅無法比擬的優勢,應用在純電動汽車和混合動力汽車的驅動系統中,能顯著提高驅動系統的功率密度,減小散熱器的體積、重量和成本,還可實現逆變器和馬達的一體化和輕量化。通過三菱電機11 kW Si和SiC逆變器的體積對比,同等容量下SiC逆變器的體積減少了60%。

近年來,國內外對SiC器件在電力電子變換器中的應用及存在的問題進行了一些研究。設計了一種準Z源逆變器,大大減少了電容和磁性元 件的體積,并將效率提高到了97%;設計了一種基于封裝集成技術的單相逆變器,通過良好的散熱設計,將功率密度提高到了58.8 W/in3;對SiC MOSFET的驅動電路進行了設計,但電源和保護電路較為復雜;文獻研究了SiC DC-DC變換器中寄生參數產生的振蕩和電壓應力問題,但是未給出PCB的布局方案。

本文采用SiC MOSFET設計了三相逆變器的主電路和驅動電路,采用風冷散熱進行了仿真計算,通過結構優化以減小PCB板的寄生參數,最后研制了1臺7.5 kW的實驗樣機進行驗證。

1 逆變器電路設計

設計逆變器首先要從主電路開始,根據需求進行功率器件和直流側電容的選型。驅動電路是逆變器的核心,需要完成隔離、緩沖、保護等功能,影響著逆變器輸出波形的質量、效率和可靠性。

1.1主電路設計

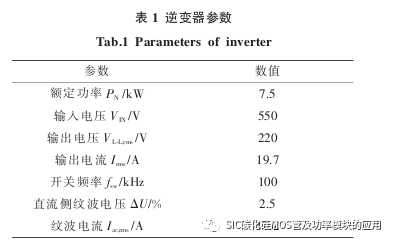

本文設計的SiC MOSFET逆變器采用兩電平三相電壓型拓撲。主功率器件選用6只CREE公司 的SiC MOSFET C2M0040120D,其耐壓為1200 V, 輸出電流可達40 A。選擇直流母線電容時,應考慮器件的開關頻率。通常而言,同體積的電解電容容 量較薄膜電容大很多,但是電解電容的ESR比薄膜電容高1個數量級。濾波電容的阻抗等于容抗加上自身ESR,所以在高頻應用中,薄膜電容的整體濾波效果已經與電解電容相當。此外薄膜電容具有更好的溫度特性和頻率特性,更適合電動汽車驅動中的應用。因本文設計的逆變器頻率為100 kHz, 所以采用薄膜電容作為主電容。根據文獻計算電容容量的方法,選擇4只800 V/10μF的薄膜電容。逆變器參數如表1所示。

1.2驅動電路設計

由C2M0040120D的輸出特性可知,SiC MOSFET的跨導比IGBT小,在IGBT常規的驅動電壓10~15V的范圍內,SiC MOSFET的導通壓降較高。為了降低導通壓降,通常將SiC MOSFET的驅動電壓設置為18~20V。另外,雖然SiC MOSFET可以實現0 V關斷,但是為了其快速關斷的特性,一般使 用-3~-5 V關斷電壓,避免快速開關干擾導致的 SiC MOSFET誤觸發。

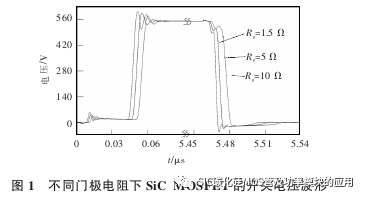

由于門極電阻Rg決定了開關過程中的振蕩過程和電容充電速度,因此本文使用LTSpice軟件對 C2M0040120D在不同門極電阻下的開關工作特性 進行了仿真分析。由圖1可知,當Rg取5Ω時,即保證了開關速度,又對開關振蕩進行了有效抑制。

驅動電壓階躍時,首先通過門極電阻為柵極電容充電,當柵極電容電壓高于閾值電壓Vgs,th后, MOSFET才開始導通。因此,驅動電路的驅動電流應足夠大,以滿足電路對上升時間的要求。通過芯片手冊中給出的總柵極電荷QG和開通時間ton,可 以求出驅動電流為:

式中:R'g為數據手冊中測試使用的門極電阻;RG為實際電路中的門極電阻;Rg( int)為MOSFET內部門極電阻。計算驅動電流時,驅動電壓會對QG產生影響, 本文使用的驅動電壓與MOSFET數據手冊中相同, 故不再考慮。

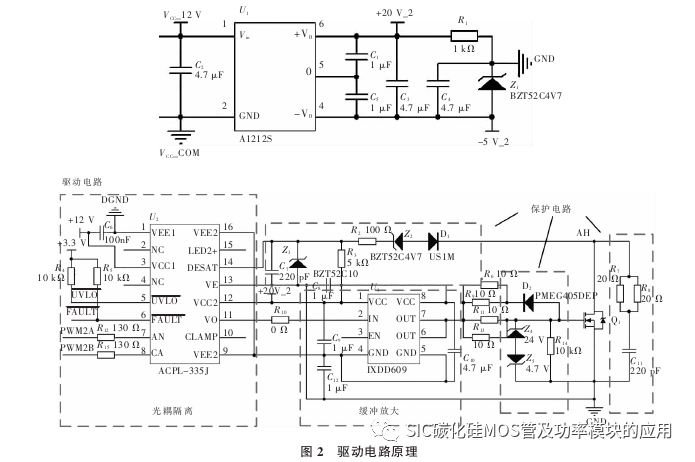

為了保護控制電路和操作人員安全,同時提高設備的抗干擾能力,驅動電路應實現主電路與控制電路之間的隔離。本文采用了光耦驅動和整形放大兩級驅動電路。隔離電源使用金升陽公司的A1212S-2WR2模塊,將12V輸入轉化為隔離后的24V,并使用4.7 V穩壓管得到+19.3 V/-4.7 V的驅動電壓。光耦驅動使用Broadcom公司的ACPL-335芯片,它內部包含了短路檢測、米勒嵌位和低壓閉鎖功能。整形放大使用IXDN609芯片,可以滿足驅動電路高速、低延時和低輸出阻抗的要求,最大輸出電流9 A,大于驅動峰值電流。驅動電路原理如圖2 所示。

功率管利用光耦芯片的飽和檢測端口實現過流保護。其原理是器件導通時,如果DESAT引腳電壓大于3.9 V,芯片就會閉鎖輸出并且發送短路信號。使用1只穩壓二極管,設定過流值,穩壓1.5 V,電流閾值為(3.9-1.5-0.7)/0.04=42.5 A。驅動電路還設計了門極嵌位保護,當電壓大于24.7 V或者小于-5.4 V時,通過反串聯穩壓管將電壓嵌位,保護 SiC MOSFET門極不被擊穿。使用10 kΩ柵源極電阻,保證驅動芯片掉電狀態下功率管可靠關斷。此外,為了防止寄生參數導致的電壓尖峰擊穿MOSFET,在開關管兩端加入了RC吸收電路。

2 散熱設計

散熱設計是逆變器設計的重要環節之一,如果器件損耗產生的熱量得不到有效散熱,MOSFET的結溫就會上升,導致器件性能和壽命降低,甚至永久損壞。因此,為了逆變器安全可靠地運行,必須對散熱系統進行良好準確的設計。

在中小功率逆變器中,通常采用風冷或者液冷的散熱方式。通常,空氣的導熱系數比液體低得多,所以在相同體積下,液冷比風冷能帶走更多的熱量。但是,液冷的成本較高,且系統復雜可靠性低。由于SiC MOSFET具有低損耗、耐高溫的優點, 因此本文采用風冷散熱設計。

2.1 SiC器件損耗分析

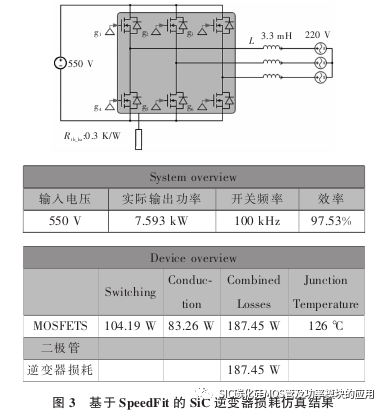

在PWM控制的逆變器中,MOSFET的損耗主要為導通損耗Pcond和開關損耗Psw,其功率損耗。由于功率損耗與MOSFET導通電阻有關,而導通電阻受芯片結溫影響,計算較為復雜。本文使用CREE公司的在線仿真工具Speed-Fit,其仿真電路參數設置及仿真結果如圖3所示。逆變器6只1200V SiC MOSFET C2M0040120D的總損耗為187.45 W。

2.2散熱器熱阻計算

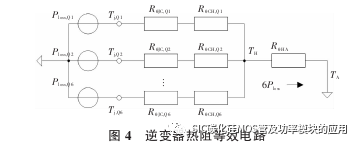

使用熱阻等效電路分析逆變器對散熱的要求, 建立的等效電路如圖4所示。圖中,Ploss,Qi為各器件損耗,RθJC、RθCH、RθHA分別為結殼熱阻、殼-散熱器基板熱阻與散熱器熱阻;TA、TH、TJ,Qi分別為環境溫度、 散熱器基板溫度與各器件結溫。

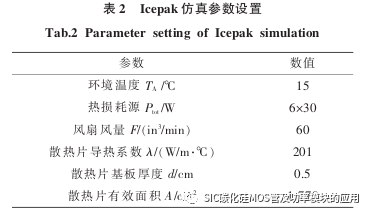

本文使用6063鋁合金散熱片,熱源平均分布在散熱片上。每個SiC MOSFET與散熱器之間使用陶瓷墊片實現絕緣。根據MOSFET和陶瓷墊片的數據手冊,可以得到結殼熱阻RθJC=0.34℃/W,陶瓷墊片熱阻RθCH1=0.11℃/W,導熱硅脂熱阻RθCH2=0.44 ℃/W。使用Ansys Icepak有限元軟件對散熱器進行 熱仿真,參數按照表2設置。

根據等效電路可以列出各點溫度方程為:

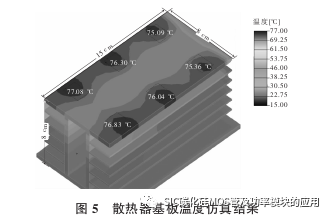

圖5為Icepak仿真溫度云圖,由結果可知,散熱器表面最高溫度為77.08℃,用最高溫度計算散熱器熱阻RθHA=0.241℃/W。根據式(3),計算出額定負載下SiC MOSFET的最大結溫為104.9℃,滿足器件穩定運行的要求。

3 PCB設計

在相同耐壓等級的器件中,SiC MOSFET的寄生參數Ciss、Crss、Coss等比IGBT的要小很多,因此, SiC器件的開關時間短,開關損耗低,但是對驅動電路和主電路的寄生參數更敏感。文獻討論了主電路的寄生參數對電路性能的影響。在半橋電路開 關過程中,關斷的MOSFET相當于1個電容Coss,開通的MOSFET相當于1個極小的電阻,它們與電路的雜散電感Ls產生串聯諧振,會在MOSFET兩端產生很大的電壓超調,甚至導致開關管擊穿。

為了減少寄生參數的影響,驅動電路應盡可能靠近MOSFET的門極,并使用嵌位電路減小驅動電壓的振蕩。各芯片電源端需加入去耦電容,PCB板上下層之間走線應垂直布置。在主電路中,直流母線應平行對稱布置,并且在每相橋臂兩端并聯薄膜電容可以減小PCB的雜散電感。

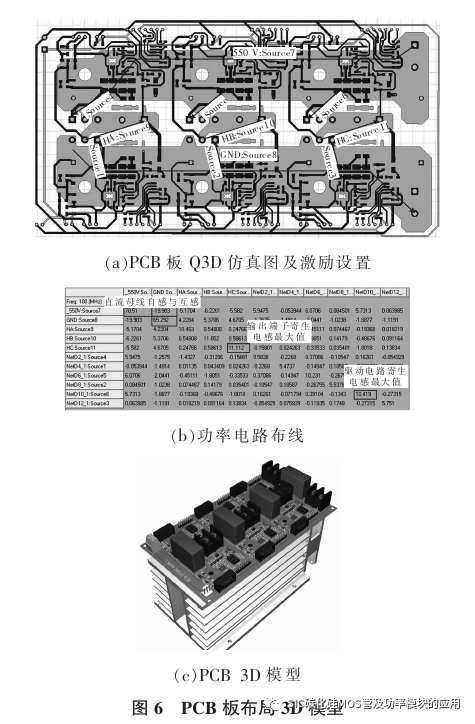

本文使用Altium Designer繪制了電路板,并使用Ansys Q3D分析了PCB板寄生參數。PCB采用雙層板,上層為驅動電路,下層為功率電路布線。MOSFET位于PCB板下方,驅動電路與驅動電源分布在MOSFET上方。相較于排線式驅動與插接式驅動,本設計減小了驅動電路輸出距MOSFET門極的距離,使得驅動電路的寄生電感最大值僅為10.42 nH。兩條直流母線平行分布在PCB板底面,利用互感減少部分寄生電感。此外,直流母線大面積覆銅減小了電流回路長度,其最大寄生電感折合為50.61 nH。三相輸出直接從MOSFET引腳引出輸出端子,其寄生電感最大值為11.11 nH。4只薄膜電容分布在三相橋臂之間,盡可能地靠近上下開關 管,對開關振蕩有吸收作用。PCB板寄生參數分析及PCB 3D模型如圖6所示。

4 實驗分析

研制的7.5 kW三相SiC逆變器實驗樣機及測試平臺如圖7所示。輸入電壓由電網經三相調壓器再整流濾波后得到550 V直流電壓,三相負載由3 個8Ω電阻和200μH電感構成,驅動信號由TMS 320F28335 DSP板產生6路SPWM。

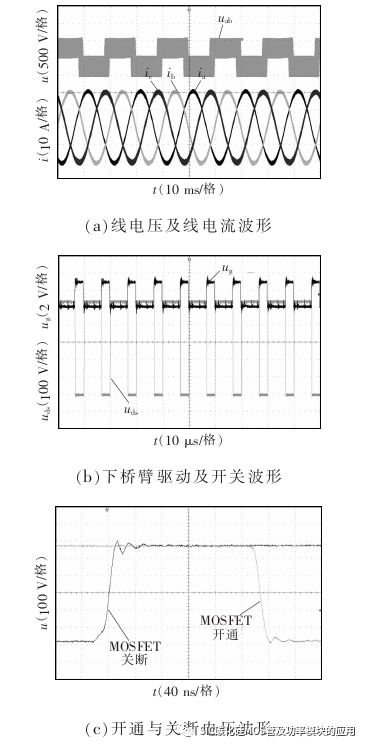

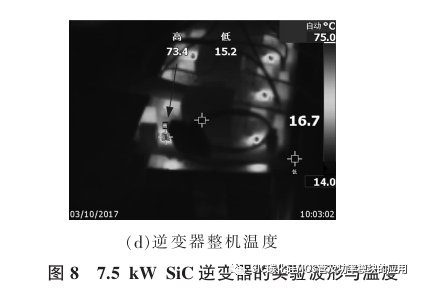

實驗波形及逆變器整體溫度如圖8所示。圖8(a)是逆變器輸出的線電流和線電壓波形,由圖可見,逆變器輸出的線電壓為220 V,三相電流只含有開關次諧波;圖8(b)是下橋臂的驅動信號與MOSFET開關波形,由于測量干擾,驅動信號產生了毛 刺;圖8(c)為下橋臂電壓的上升沿和下降沿波形, 可以看出SiC MOSFET的開通時間與關斷時間僅有30 ns左右,比IGBT快了1倍;此外,功率管的開關振蕩基本消除,且最大的電壓超調僅有30 V;圖8(d)是使用FLUKETi25紅外熱成像儀拍攝的 逆變器的整機溫度,由圖可見,在15℃環境溫度下,逆變器最高溫度為73.4℃,滿足SiC MOSFET 穩定工作的要求。

5 結論

碳化硅器件的低導通內阻、高耐壓和高頻的特點,使得電力電子變換器的效率和功率密度進一步提高,在電動汽車等領域有著廣泛的應用前景。本文首先針對兩電平三相逆變器拓撲進行了功率器件和電容選型,設計了適用于SiC MOSFET的隔離型驅動電路,并確定了最佳的門極電阻參數;之后計算了逆變器的功率損耗并進行了散熱分析,并使 用Icepak有限元仿真軟件進行了驗證。考慮到寄生參數對電路的影響,本文在PCB布局方面給出了解決方案。7.5 kW SiC逆變器試驗樣機的開關頻 率為100 kHz,理論效率可達97.5%,并采用風冷散熱,降低了體積和成本。實驗結果表明,逆變器的主電路和驅動電路達到了設計目標,且散熱器可以將器件溫度控制在合理的工作溫度下,滿足長時間工作的要求。

審核編輯:劉清

-

電動汽車

+關注

關注

156文章

12413瀏覽量

234465 -

逆變器

+關注

關注

293文章

4887瀏覽量

210682 -

散熱器

+關注

關注

2文章

1083瀏覽量

38516 -

SiC

+關注

關注

31文章

3210瀏覽量

64898 -

碳化硅

+關注

關注

25文章

3056瀏覽量

50328

原文標題:7.5kW電動汽車碳化硅逆變器設計

文章出處:【微信號:dldzjsyyy,微信公眾號:電力電子技術與應用】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

評論