隨著電動汽車行業的迅猛發展,各大廠商紛紛投入巨資進行技術研發和創新。電動汽車的核心之一在于其電池管理系統(Battery Management System, BMS),而BMS的心臟則是其印刷電路板(PCB)。通過這篇文章探討電動汽車BMS PCB的制造過程、技術挑戰以及可制造性(Design for Manufacturability, DFM)設計問題。

電動汽車BMS PCB的重要性

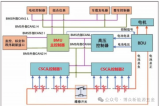

電動汽車的BMS負責監測和管理電池組的狀態,包括電池的充放電、溫度、電壓等,以確保電池的安全、高效運行。BMS的核心部件是其PCB,它不僅承載著各種電子元件,更是整個系統信息處理和傳遞的中樞。

BMS PCB的制造過程

1. 設計階段

設計階段是整個制造過程的基礎。這一階段需要考慮的關鍵因素包括:

電路設計:確保電路設計滿足功能需求,同時考慮信號完整性和電磁兼容性。

布局布線:合理布局可以減少信號干擾,提高PCB的性能和可靠性。

熱管理設計:電動汽車的BMS會產生大量熱量,因此需要考慮良好的散熱設計。

2. 印刷和制造階段

在PCB的印刷和制造階段,需要注意以下幾個關鍵因素:

材料選擇:高質量的基板材料對于確保PCB的長期穩定性至關重要。

精密加工:高精度的制造工藝可以保證電路板的質量和性能。

焊接質量:優良的焊接工藝對于確保電子元件穩定連接至PCB至關重要。

3. 測試與質量控制

制造完成的PCB需要經過嚴格的測試和質量控制,包括:

電氣測試:檢查電路的連通性和功能是否符合設計要求。

環境適應性測試:確保PCB能夠承受極端的溫度、濕度和振動等條件。

PCB可制造性設計問題

1. 尺寸和復雜度

挑戰:隨著電動汽車技術的進步,BMS PCB的功能變得更加復雜,這使得PCB的尺寸和布局設計變得更加困難。

解決方案:通過采用多層PCB設計,以及優化布局布線來解決這一問題。

2. 熱管理

挑戰:BMS PCB在運行過程中會產生大量熱量,不當的熱管理可能導致元件過熱,影響性能和可靠性。

解決方案:設計時應考慮散熱通道,使用高熱導率的材料,以及考慮合適的散熱器件。

3. 電氣安全

挑戰:在高電壓環境下,電氣安全成為一個重要考慮因素。

解決方案:采用足夠的絕緣距離,以及合適的絕緣材料來確保安全。

4. 信號完整性

挑戰:隨著電路的復雜性增加,保持信號的完整性變得更加困難。

解決方案:合理的布線和屏蔽,以及使用差分信號線設計。

5. 電磁兼容性

挑戰:電磁干擾(EMI)可能影響PCB的性能。

解決方案:設計時考慮EMI屏蔽,合理布局元件和布線。

結論

電動汽車BMS PCB的設計和制造是一個高度復雜且技術密集的過程。通過綜合考慮設計、材料選擇、制造工藝、以及測試和質量控制等多個方面,可以實現高性能、高可靠性的BMS PCB。隨著電動汽車技術的不斷進步,BMS PCB的設計和制造也將面臨更多新的挑戰和機遇。

-

電動汽車

+關注

關注

156文章

12067瀏覽量

231110 -

pcb

+關注

關注

4319文章

23080瀏覽量

397515 -

電池管理系統

+關注

關注

41文章

511瀏覽量

33356 -

bms

+關注

關注

107文章

996瀏覽量

65947

原文標題:電動汽車BMS PCB制板的技術分析與可制造性設計

文章出處:【微信號:FANYPCB,微信公眾號:凡億PCB】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

電動汽車BMS PCB設計的要點

電動汽車BMS PCB的重要性和制造過程

電動汽車BMS PCB的重要性和制造過程

評論