小型化、多引腳、高集成是封裝技術的演進方向。針對下游電子產品小型化、輕量化、 高性能的需求,封裝朝著小型化、多引腳、高集成的方向不斷演進。

封裝技術的歷史發展 大概分為五個階段,目前全球封裝行業處于以芯片級封裝(Chip Scale Package,CSP)、 球柵陣列封裝(Ball Grid Array,BGA)為主流技術的第三階段,并逐步向以系統級封裝 (System In Package,SiP)、倒裝焊封裝(Flip-Chip,FC)和凸點(Bumping)為代表 的第四、第五階段邁進。

傳統封裝以引線框架型封裝為主,其形式主要包括雙列直插封裝 (Dual In-line Package,DIP)、小外形封裝(Small Out-Line Package,SOP)、方型扁 平式封裝(Quad Flat Package,QFP)、方形扁平無引腳封裝(Quad Flat No-leads Package, QFN)等,主要位于前兩個階段。

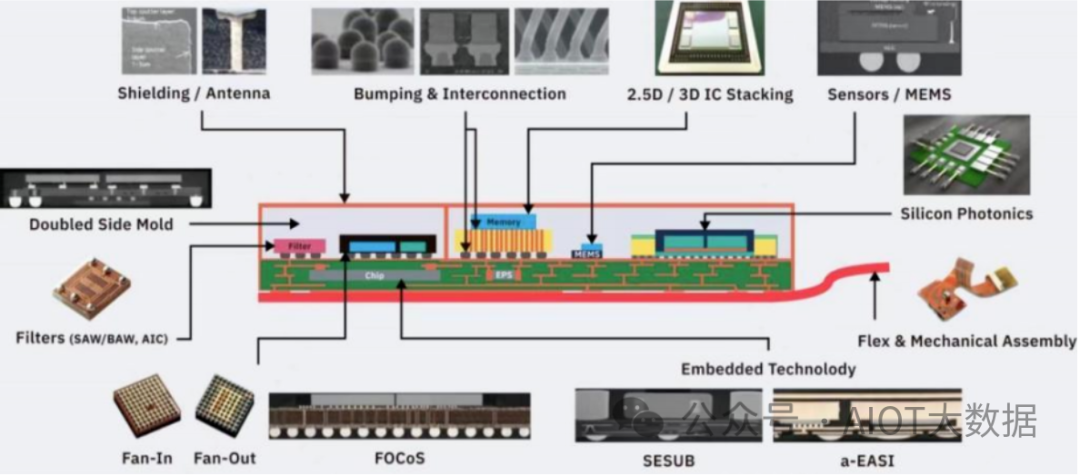

先進封裝的形式主要包括 FC、WLP(晶圓級封裝,Wafer Level Package)、2.5D/3D 和 SiP 封裝等,位于芯片封裝技術發展歷程的第四、第五階段, 芯片相對小、引腳數量多、高度集成化是先進封裝的特色。根據有無封裝基板,可以把先 進封裝分為兩大類,先進封裝一般不采用引線框架和鍵合絲進行封裝。

Bumping、RDL、Wafer 和 TSV 是先進封裝的四要素,具備其中一種即為先進封裝

1)Bumping(凸塊)技術,普遍應用于 FC 封裝中,通過焊球起到晶圓之間、晶圓與封裝 基板之間電氣互聯和應力緩沖的作用,隨著 Bumping 技術的發展,金屬凸點越來越小,逐 步發展為混合鍵合(Hybrid Bonding)技術,該技術制造的電介質表面較光滑、無凸點, 且集成密度更高;

2)重布線層(Re-Distribution Layer,RDL)技術,起到 XY 平面上電 氣互聯和延伸的作用,廣泛應用于 WLP 和 2.5D/3D 封裝中,不適用于 FC 封裝;

3)晶圓 (Wafer)技術,起到芯片基底和 WLP 封裝載體的作用,也可與硅基板共同實現 2.5D 集 成,隨著 Wafer 技術的發展,Wafer 面積逐漸增大;

4)硅通孔(Through Silicon Via,TSV) 技術,起到 Z 軸方向電氣互聯的作用,在實現多維立體結構封裝中極為重要。

先進封裝下游應用領域廣泛。在國際半導體龍頭廠商的研發下,目前主流的先進封裝 技術維度逐漸從 2D 提升至 2.5D 和 3D,同時系統的功能密度也得到提升,在手機、5G、 AI、可穿戴設備、高端服務器和高性能計算等領域得到了廣泛應用,產品的價值量和技術 壁壘相比于傳統封裝更高。

先進封裝材料是先進封裝產業鏈核心上游。先進封裝技術的發展離不開封裝材料的支 撐,先進封裝材料是先進封裝產業鏈的核心上游,包括生產封裝基板的興森科技、崇達技 術、深南電路等廠商,生產包封材料的華海誠科、凱華材料等廠商,以及生產芯片粘結材 料等其他材料的聯瑞新材等廠商。下游客戶主要是長電科技、通富微電、華天科技等封測 廠商。

先進封裝材料市場結構以封裝基板和包封材料為主。半導體封裝材料可以細分為封裝 基板、引線框架、鍵合絲、包封材料、陶瓷封裝材料、芯片粘結材料和其他封裝材料。據 SEMI 統計,傳統的封裝材料市場結構中封裝基板占比最高,為 40%,其次為引線框架和 鍵合線,占比均為 15%,包封材料、陶瓷封裝材料、芯片粘接材料和其他材料占比分別為 13.0%、11.0%、4.0%和 2.0%。先進封裝一般不采用引線框架和引線鍵合的方式進行封裝, 因而對引線框架和鍵合絲的需求較小,以封裝基板和包封材料為主。

除封裝基板和包封材料外,區別于傳統封裝,先進封裝過程中還需要用到的材料有:

1)底部填充料(Underfill):FC 封裝的關鍵材料,主要用于芯片與基板的連接,分 散芯片表面承載應力,緩解芯片、焊料和基板三者熱膨脹系數不匹配產生的內應力,保護 焊球、提高芯片抗跌落與熱循環可靠性等,產品需要具有很好的流動性、高可靠性、低熱 膨脹系數,對產品的配方及工藝要求極高。以環氧樹脂為主,添加球型硅微粉、固化劑等 進行填充。

2)聚酰亞胺:在 WLP 封裝過程中,RDL 和晶圓表面的鈍化層中介質通常需要光敏 絕緣材料來制造,傳統聚酰亞胺(Polyimide,PI)需要配合光刻膠使用,采用 PSPI 工藝 流程可大幅簡化,主流應用為光敏聚酰亞胺(Photo Sensitive Polyimide,PSPI)。

3)光刻膠:應用場景與 PSPI 相似,主要在光刻工藝中使用,除 RDL 外,在封裝基 板、中介轉接板(Interposer)、TSV、Bumping 中也有應用,與晶圓制造過程中使用的光 刻膠不同,封裝用光刻膠分辨率一般僅要求為微米級的厚膠、紫外光光源、436nm 的 g 線 與 365nm 的 i 線。

除封裝基板和包封材料外,傳統封裝和先進封裝過程中均需要用到的材料有:

1)芯片粘接材料(Die Attach):用于粘接芯片與基板的封裝材料,在先進封裝工藝 中主要在芯片堆疊、多芯片粘接和 FC 芯片粘接等工藝中,芯片堆疊工藝中導電膠使用較 多,20μm 以下的芯片厚度情況下,一般使用 DAF 膜(Die Attach Film)粘接。DAF 膜 根據解膠方式的不同又有 Non-UV 膜(通常稱之為藍膜)和 UV 膜之分。

2)電鍍液:目前傳統封裝中,電鍍是主流金屬化工藝之一。在先進封裝工藝中,電 鍍主要用于 Bumping、RDL 和 TSV 工藝中。TSV 工藝可采用電鍍和 CVD 兩種填充方式, 由于先進封裝孔徑一般在 5μm 以上,因此適合大直徑孔徑的電鍍是主流的TSV填充工藝。TSV 工藝中采用的電鍍材料主要是銅,Bumping 過程中電鍍材料主要是銅和錫銀。

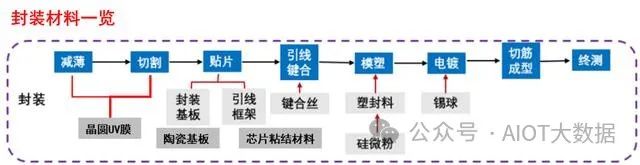

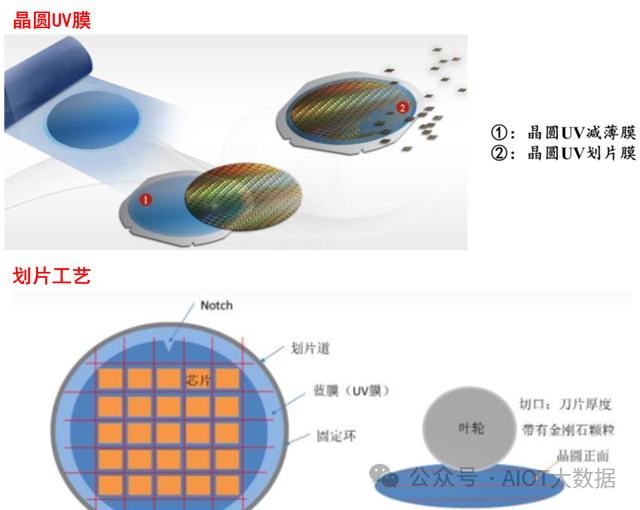

芯片封裝工藝流程包括來料檢查、貼膜、磨片、貼片、劃片、劃片檢測、裝片、鍵合、塑封、打標、切筋打彎、品質檢驗、產品出貨等。

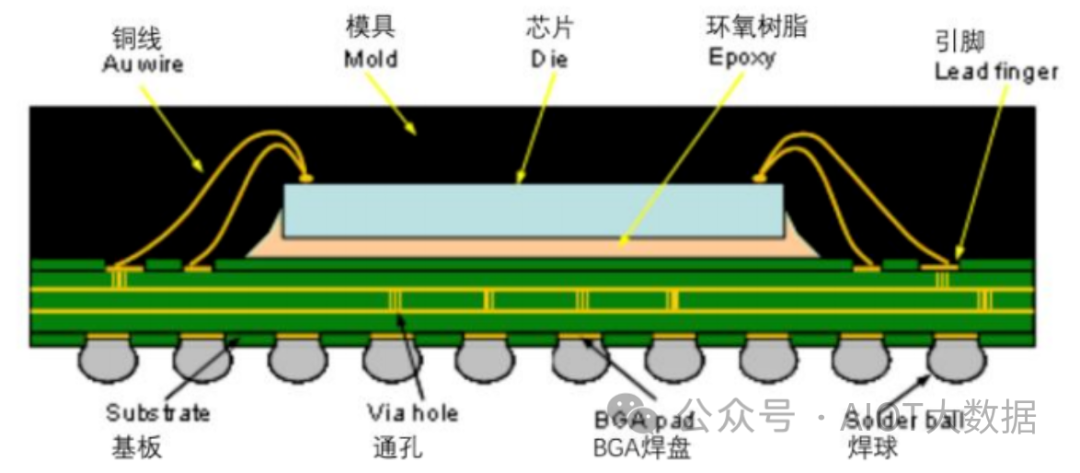

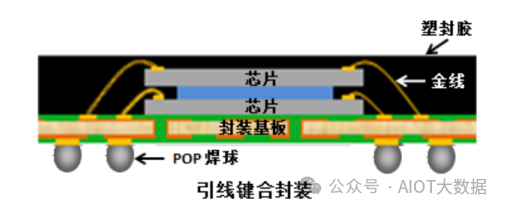

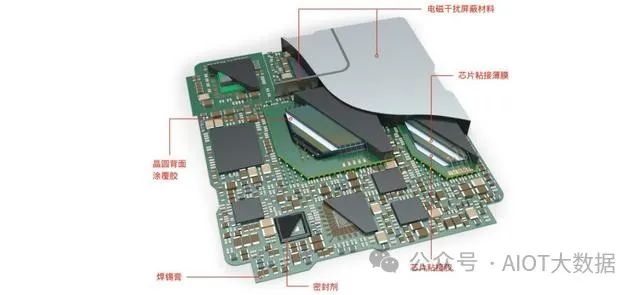

引線鍵合類BGA封裝結構及所用材料

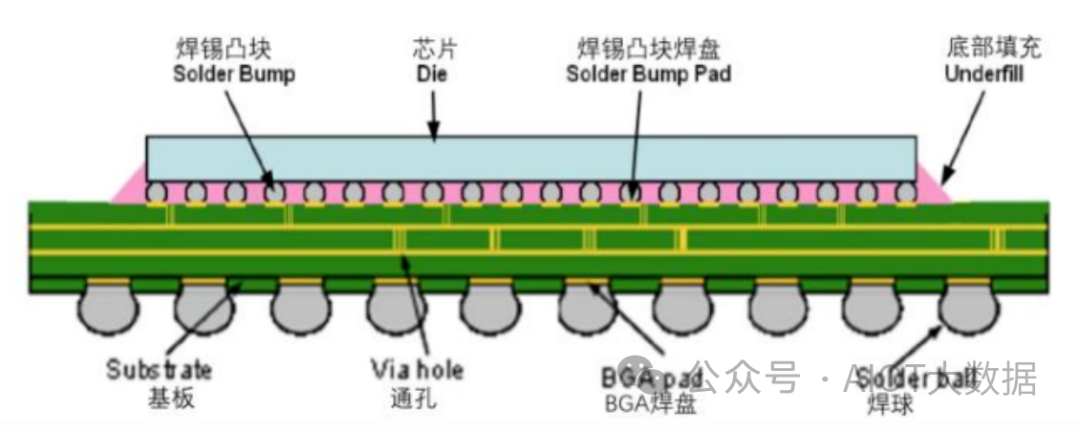

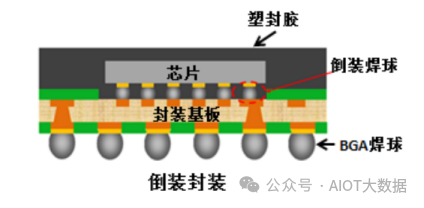

倒裝BGA封裝結構及所用材料

Chiplet典型封裝方式

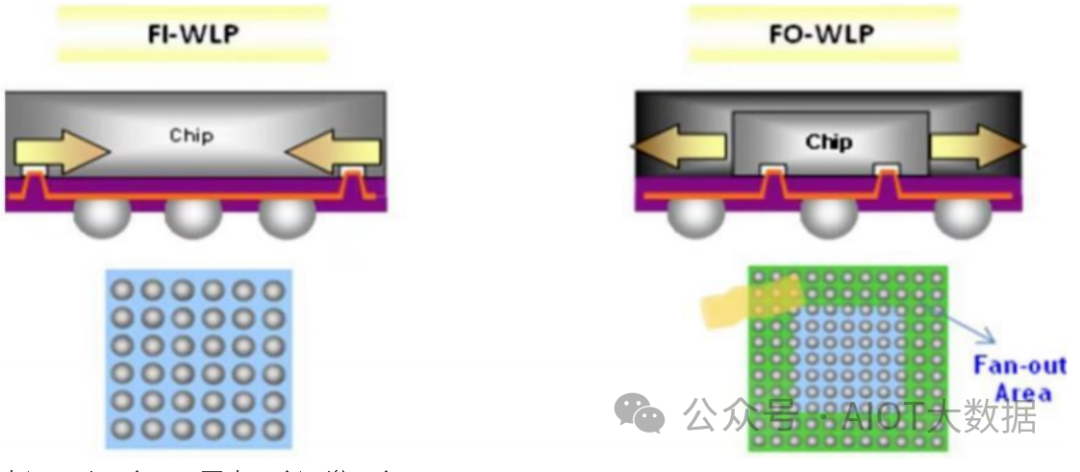

扇入型(Fan-in)與扇出型(Fan-out)晶圓級封裝形式對比

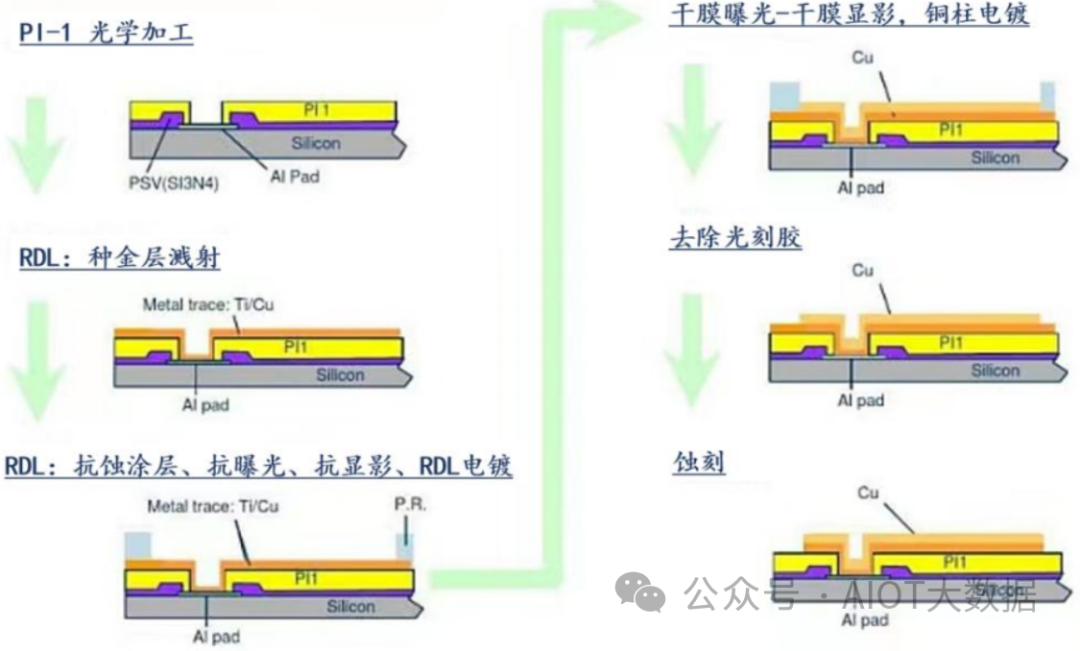

典型RDL+模塑銅柱凸點工藝流程

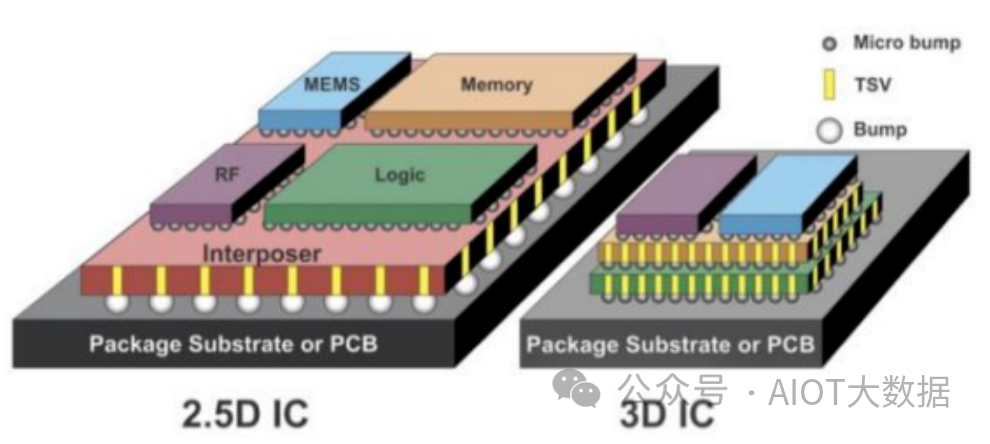

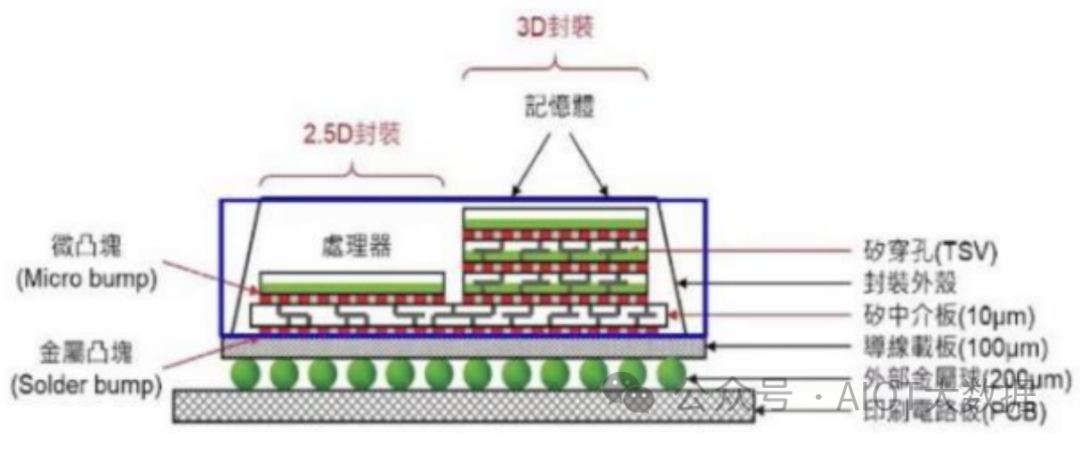

2.5D/3D封裝結構示意圖

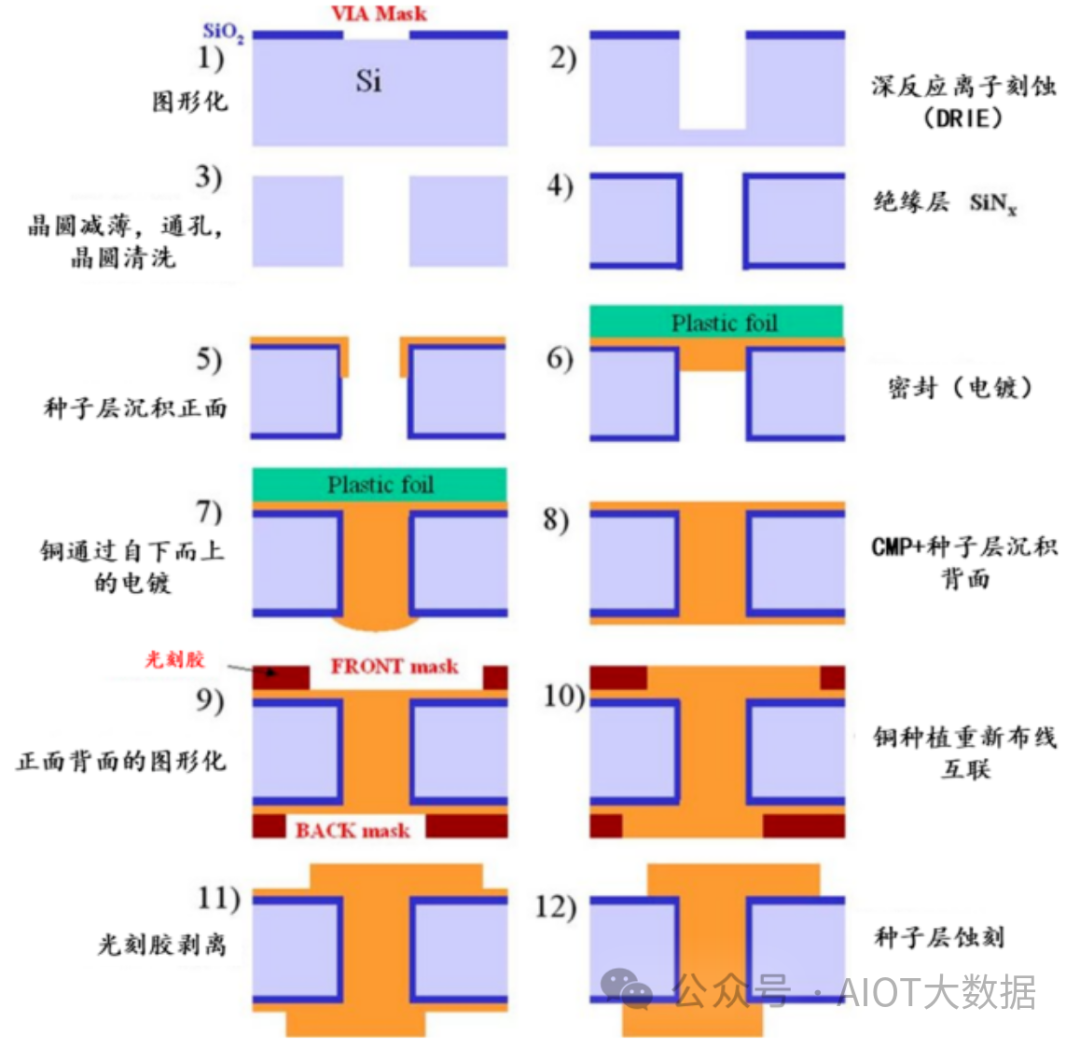

TSV技術工藝流程

1、封裝基板

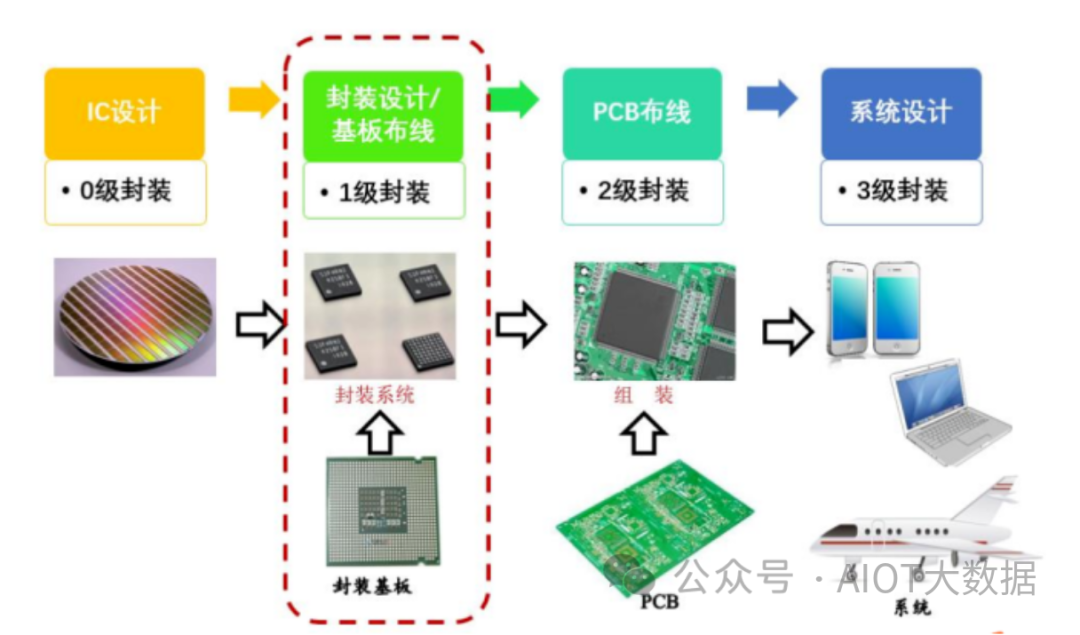

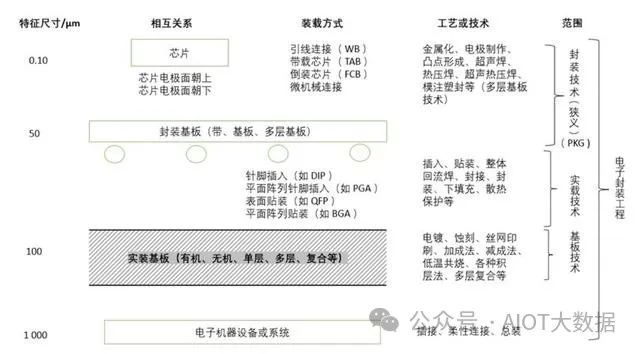

封裝基板,又稱IC載板,是一類用于承載芯片、連接芯片與PCB母板的線路板。傳統的IC封裝采用引線框架作為IC導通線路與支撐IC的載體,連接引腳于導線框架的兩旁或四周,如QFP、QFN)等。隨著技術發展,IC的線寬不斷縮小,集成度穩步提高,IC封裝也逐步向著超多引腳、窄節距、超小型化方向發展。20世紀90年代中期,一種以BGA、CSP為代表的新型IC高密度封裝形式問世,封裝基板隨之產生。

IC基板是先進封裝中的核心材料。封裝基板的引入是從傳統封裝向先進封裝邁進的標志性事件,在QFP等封裝形式無法滿足多引腳的產品需求時,以BGA、QFN為代表的先進封裝逐漸發展,封裝基板在實現多引腳、縮小封裝尺寸、提高布線密度等方面具有突出優勢,是先進封裝中非常重要的一環。封裝基板介于芯片及PCB電路板之間,實現電氣連接,且能夠為芯片提供保護和支撐,形成散熱的通道。根據SEMI,封裝基板在引線類基板中成本中達48%,倒裝封裝成本占比更高達70-80%,其性能及成本直接影響到封測端。

封裝基板是在PCB領域中HDI板(High Density Interconnector,高密度互連板)的基礎上發展而來的,屬于PCB的一個技術分支。它是第一大半導體封測材料,作為一種高端的PCB,具有高密度、高精度、高性能、小型化及輕薄化的特點,可為芯片提供支撐、散熱和保護的作用,同時也可為芯片與PCB母板之間提供電氣連接及物理支撐。封裝基板的產品工藝不斷地隨著封裝形式演進,在高階封裝領域已取代傳統引線框架,成為芯片封裝中不可或缺的一部分。

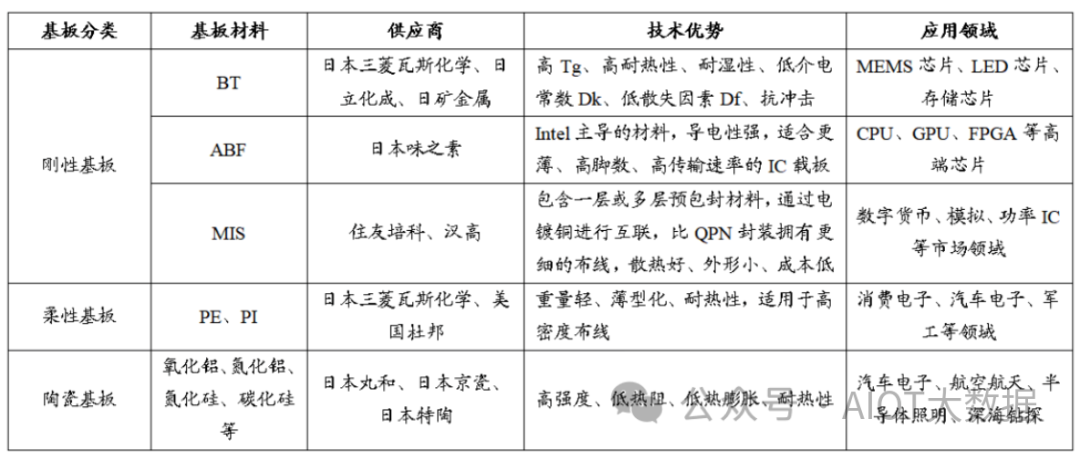

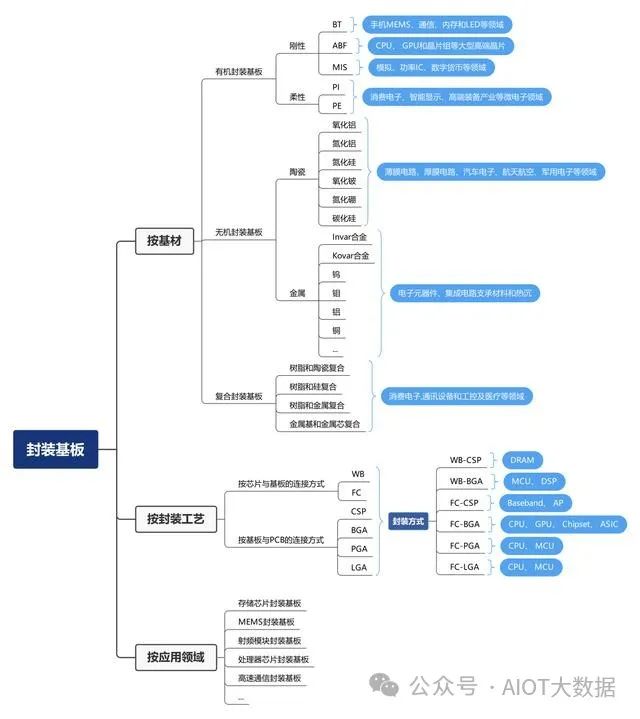

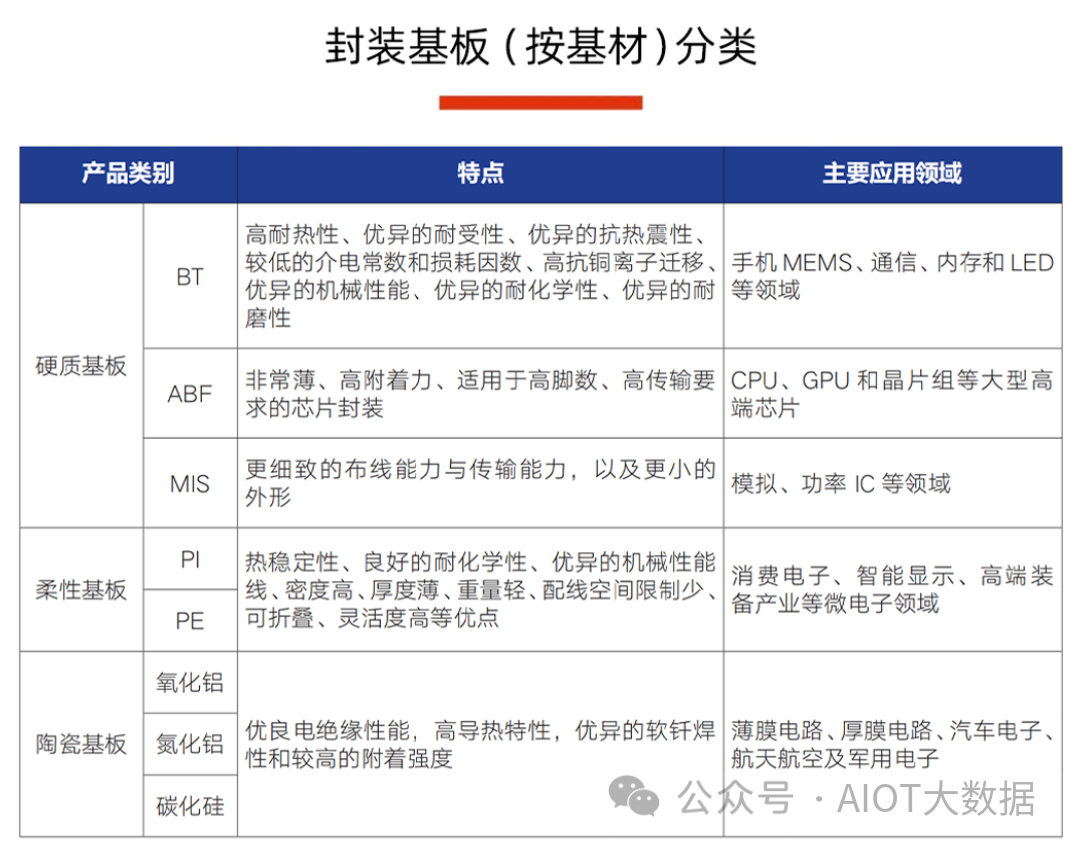

封裝基板種類繁多,具有多種分類方式。根據絕緣層材料可分為有機封裝基板、無機封裝基板和復合基板。有機基板由有機樹脂、環氧樹脂等有機材料制成,介電常數較低且易加工,適用于導熱性要求不高的高頻信號傳輸。無機基板包括陶瓷基板和金屬基板,其中陶瓷基板是由各種無機陶瓷制成,耐熱性好、布線較易且尺寸穩定。復合基板則是根據不同需求的特性來復合不同有機、無機材料。此外,封裝基板還可以根據封裝工藝和應用領域進行劃分。

(1)按基材劃分

按基材,封裝基板又分為剛性基板和柔性基板。其中,剛性基板又可進一步劃分為BT(Bismaleimide Triazine,雙馬來酰亞胺三嗪樹脂)、ABF(Ajinomoto Buildup Film,味之素堆積膜)、MIS(Molded Interconnect Substrate,鑄模互連基板);柔性基板又可進一步分為PI(Polyimide,聚酰亞胺)、PE(Polyethylene,聚酯)。

BT樹脂最初是由日本三菱瓦斯研發出來,由雙馬來酰亞胺與氰酸酯樹脂合成制得。BT基板不易熱漲冷縮、尺寸穩定,材質硬、線路粗,多用于手機MEMS、通信、內存和LED等領域,全球約有70%以上IC載板使用 BT材料。ABF樹脂是由Intel主導研發的材料,基本被日本味之素所壟斷,由環氧樹脂/苯酚硬化劑、氰酸酯/環氧樹脂和帶有熱固性烯烴的氰酸酯制成。

ABF作為增層材料,可直接附著于銅箔之上制備線路,無需壓合過程,因此可以做線路較細、高引腳數、高傳輸的芯片,多用于 CPU、GPU 和晶片組等大型高端晶片。MIS基板是一種新型技術,包含一層或多層預包封結構,每一層之間都通過電鍍銅連接,具有更細致的布線能力與傳輸能力,以及更小的外形,目前在模擬、功率IC數字貨幣等領域迅速發展。

柔性基板方面,PI、PE樹脂在撓性PCB和IC載板中得到了廣泛的使用,尤其在帶式IC載板中應用最多。撓性薄膜基板主要分為三層有膠基板和二層無膠基板。三層有膠板最初主要用于運載火箭、巡航導彈、空間衛星等軍工電子產品,后來也擴展到各種民用電子產品芯片。無膠板厚度更小,適合于高密度布線,在耐熱性、細線化和薄型化具有明顯的優勢,產品廣泛應用于消費電子、汽車電子等領域,是未來撓性封裝基板主要發展方向。

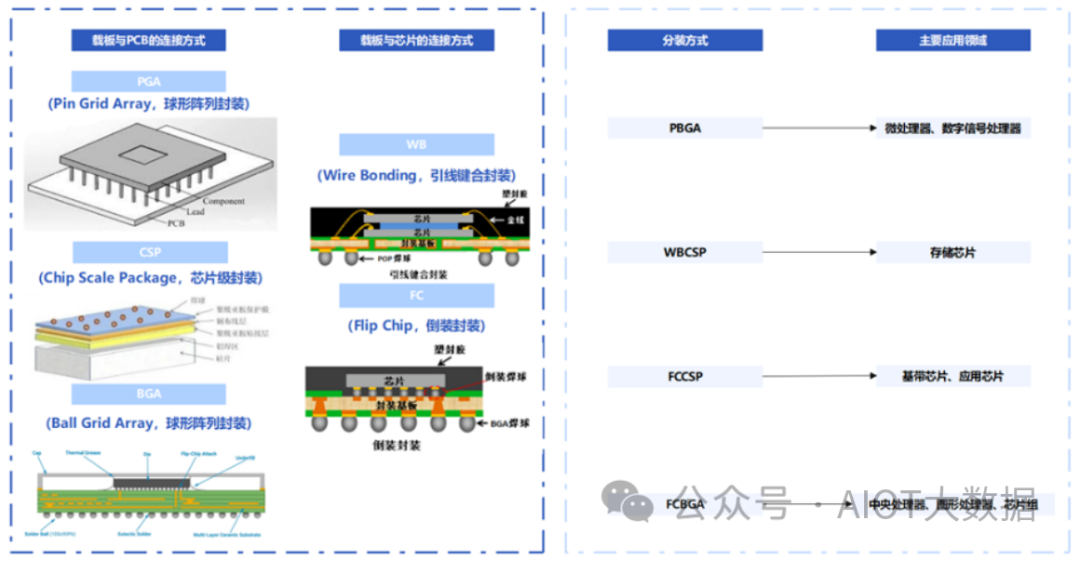

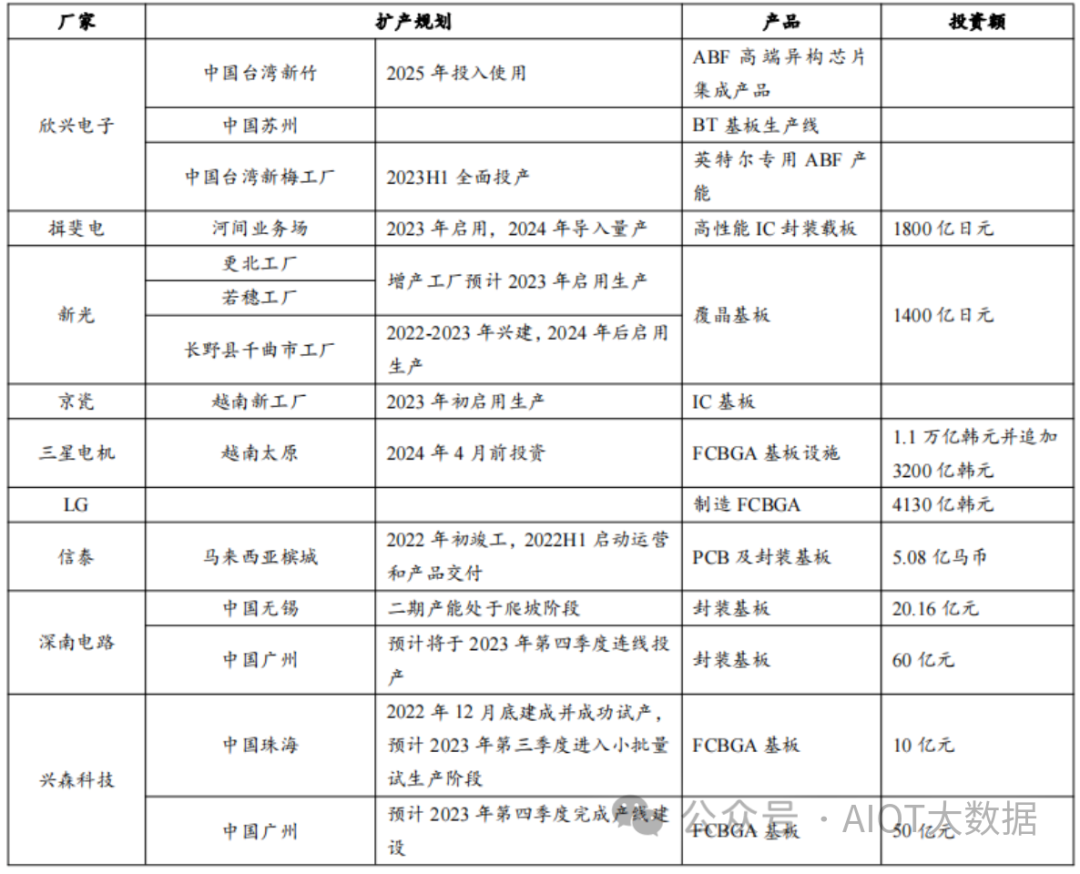

根據封裝基板與芯片的連接方式及基板與PCB間的連接方式,封裝基板可分為四大類:塑封球柵陣列封裝(PBGA)、引線鍵合晶圓級封裝(WBCSP)、倒裝芯片級封裝(FCCSP)和倒裝芯片球刪格陣列(FCBGA)。當前,我國在存儲芯片上的PBGA、WBCSP類封裝基板已實現穩定量產,向FCCSP、FCBGA類封裝基板邁進。FCBGA層數多、面積大、線路密度高、線寬線距小及通孔、盲孔孔徑小,加工難度遠大于FCCSP。目前,FCBGA的產能主要集中在中國臺灣、日本和韓國等地,如欣興電子、三星、南亞、京瓷、景碩等公司,中國大陸僅深南電路、興森科技、越亞半導體等公司有具備小批量量產能力。隨著AI、5G、大數據等技術的蓬勃發展,對大尺寸CPU、GPU等器件的需求快速提升,大尺寸FCBGA成為先進封裝實現國產替代的關鍵布局。

(2)按封裝工藝

按封裝工藝分類方面,根據IC載板與芯片的連接方式,半導體封裝可以分為WB和FC兩種形式。WB封裝利用外部能量使金屬引線與芯片和基板的焊盤結合,實現芯片與基板、芯片與芯片之間的互通,多用于射頻模塊、MEMS、存儲類芯片的封裝;倒裝封裝通過芯片上的焊球倒置,加熱結合在基板上,提高了傳輸效率及減少了封裝體積,多用于處理器芯片等產品的封裝。

此外,按IC載板與PCB的連接方式不同可分為CSP、BGA、PGA(Pin Grid Array,針形陣列封裝)及LGA(Land Grid Array,閘形陣列封裝),其中BGA/CSP為當前主流封裝形式。BGA的I/O端子以圓形或柱狀焊點按陣列形式分布在封裝下面,提高了引腳數的同時減少了面積。CSP封裝使芯片面積與封裝面積之比不超過1:1.2,體積減小也變得更加輕薄,提升了芯片傳輸速度。PGA一般是將IC焊接在一塊電路板上,電路板的另一面是排列成方陣的插針,這些插針可以插入或焊接到其他電路板上對應的插座中,適合于需要頻繁插拔的場合。LGA的特點在于其針腳是位于插座上而非集成電路上,芯片能被連接到PCB上或直接焊接至電路板上,與傳統針腳在集成電路上的封裝方式相比,可減少針腳損壞的問題并可增加腳位。因此,按封裝工藝IC載板可分為六類:WB-CSP 、WB-BGA 、FC-CSP 、FC-BGA、FC-PGA、FC-LGA。

(3)按應用領域

按照應用領域的不同,封裝基板分為存儲芯片封裝基板、微機電系統封裝基板、射頻模塊封裝基板、處理器芯片封裝基板和高速通信封裝基板等,主要應用于移動智能終端、服務器、存儲等下游領域之中。

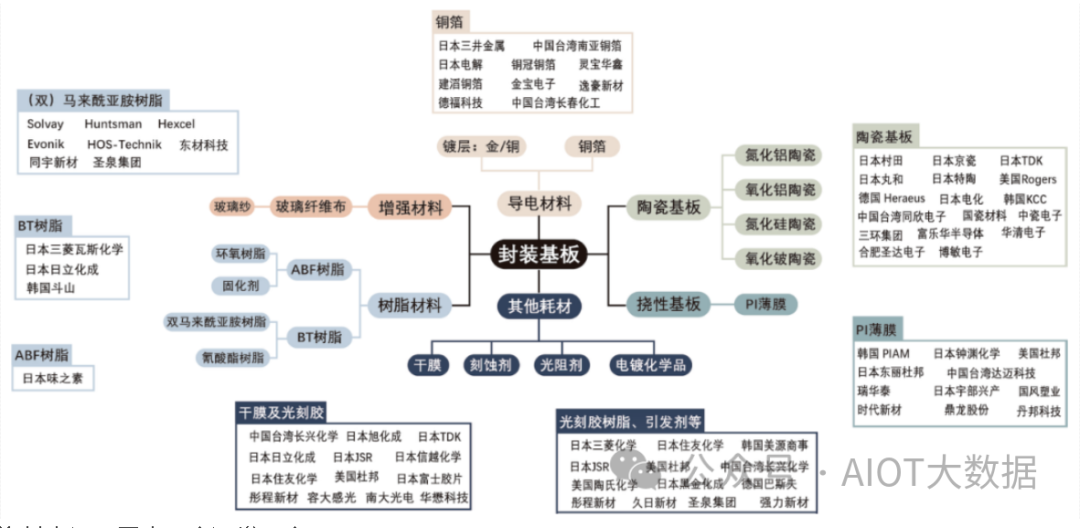

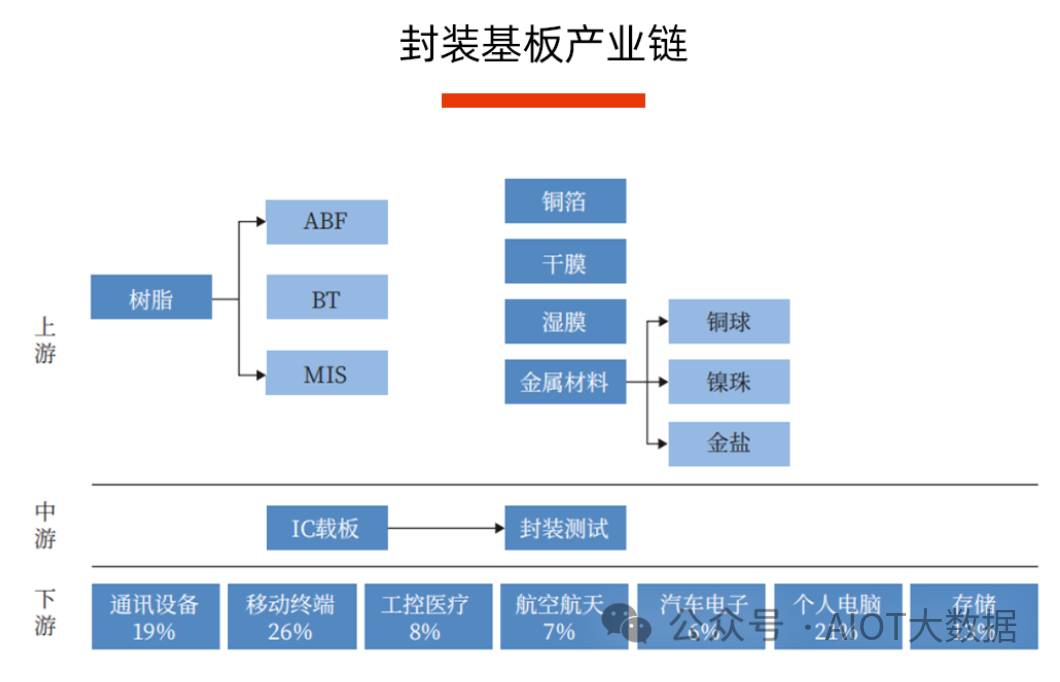

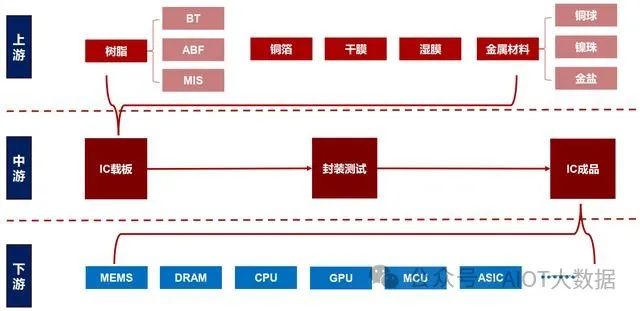

從產業鏈角度來看,封裝基板的上游主要為原材料,可分為結構材料(樹脂、銅箔、絕緣材等)、化學材料(干膜、油墨、金鹽、光阻、蝕刻劑、顯影劑)以及耗材(鉆頭)。其中,樹脂、銅箔、銅球為占IC載板成本比重最大的原材料,比分別為35%,8%,6%;封裝載板下游主要為電子設備及其元器件,應用于移動終端、個人電腦、通訊設備、存儲、工控醫療、航空航天、汽車電子等領域。

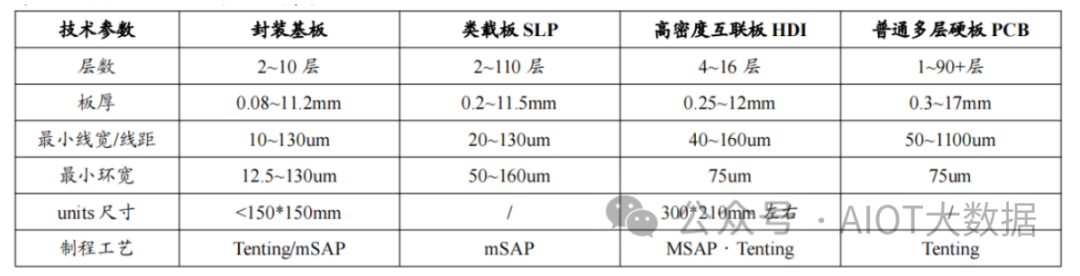

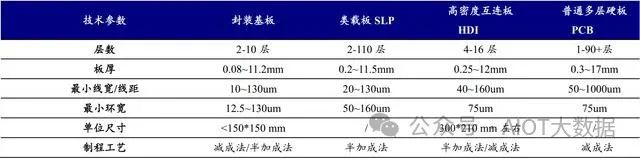

封裝基板產品是一類更高端的PCB,有別于傳統PCB,高加工難度與高投資門檻是封裝基板的兩大核心壁壘。從產品層數、板厚、線寬與線距、最小環寬等維度看,封裝基板更傾向于精密化與微小化,而且單位尺寸小于150*150mm,其中線寬/線距是產品的核心差異,封裝基板的最小線寬/線距范圍在10~130um,遠遠小于普通多層硬板PCB的50~1000um。除高加工難度和高投資門檻外,客戶認證的時間周期較長(核心設備交期18~24個月,從組建團隊、拿地建廠、裝修調試到產能爬坡、完成大客戶認證,保守估計至少需要2-3年時間)且不輕易更換也鑄就了其高壁壘特性。

2、陶瓷基板

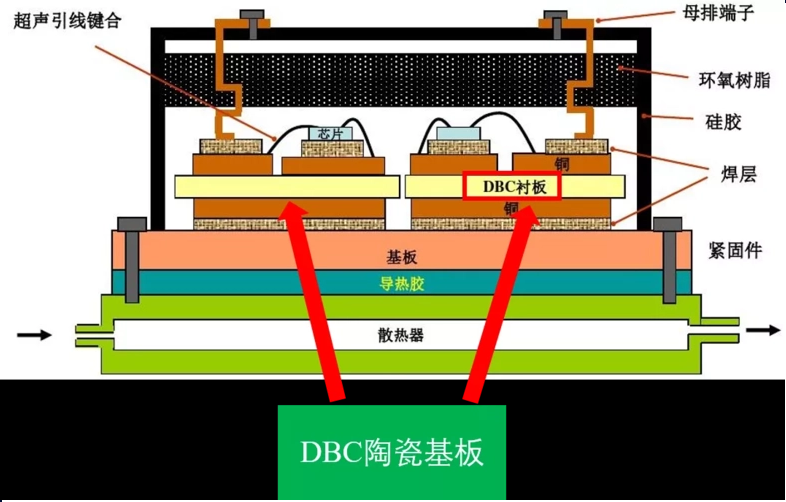

熱是影響大功率半導體器件可靠性的關鍵因素,根據化合積電,電子元器件55%故障率來自熱失效,電子元器件溫度每升高2度,可靠性下降10%。電子元器件器件熱管理包括封裝和系統性能兩個部分。從封裝角度出發,器件散熱主要依靠熱傳導方式,熱量沿著芯片-鍵合層-基板-散熱器傳導,最后通過對流耗散到空氣中。封裝基板作為大功率半導體器件重要的散熱通道,其選擇和結構設計對性能至關重要。常見的選擇為金屬基板和陶瓷基板,陶瓷基板作為新興的散熱材料,具有優良電絕緣性能,高導熱特性,導熱性與絕緣性都優于金屬基板,更適合功率電子產品封裝,已成為大功率電力電子電路結構技術和互連技術的基礎材料,廣泛應用于LED、汽車電子、航天航空及軍用電子組件、激光等工業電子領域。

陶瓷基板目前在電子科技領域起著非常重要作用,核心是陶瓷基板的高導熱性、高絕緣性、熱導率等優勢決定。那么陶瓷基板與陶瓷基片而言,有什么突出優勢呢?

1,陶瓷基板和陶瓷基片的區別

陶瓷基片,是以電子陶瓷為基底,對膜電路元件及外貼切元件形成一個支撐底座的片狀材料。

陶瓷基板是指銅箔在高溫下直接鍵合到陶瓷基片表面(單面或雙面)上的特殊工藝板。陶瓷基板所制成的超薄復合基板具有優良電絕緣性能,高導熱特性,優異的軟釬焊性和高的附著強度,并可像PCB板一樣能刻蝕出各種圖形,具有很大的載流能力。因此,陶瓷基板已成為大功率電力電子電路結構技術和互連技術的基礎材料。

總之,簡單來說,就是基片上沒有線路,基板上已經蝕刻了金屬線路。

2,陶瓷基板的核心優勢

陶瓷基板機械應力強,形狀穩定;高強度、高導熱率、高絕緣性;結合力強,防腐蝕;具有極好的熱循環性能,循環次數達5萬次,可靠性高;與PCB板(或IMS基片)一樣可刻蝕出各種圖形的結構;無污染、無公害。

陶瓷基板的性能要求:

1.機械性質

有足夠高的機械強度,除搭載元件外,也能作為支持構件使用;加工性好,尺寸精度高;

2.電學性質

絕緣電阻及絕緣破壞電壓高;介電常數低;介電損耗小;在溫度高、濕度大的條件下性能穩定,確保可靠性。

3.熱學性質

熱導率高;熱膨脹系數與相關材料匹配(特別是與Si的熱膨脹系數要匹配);耐熱性優良。

4.其它性質

化學穩定性好;容易金屬化,電路圖形與其附著力強;無吸濕性;耐油、耐化學藥品;a射線放出量小;所采用的物質無公害、無毒性;在使用溫度范圍內晶體結構不變化

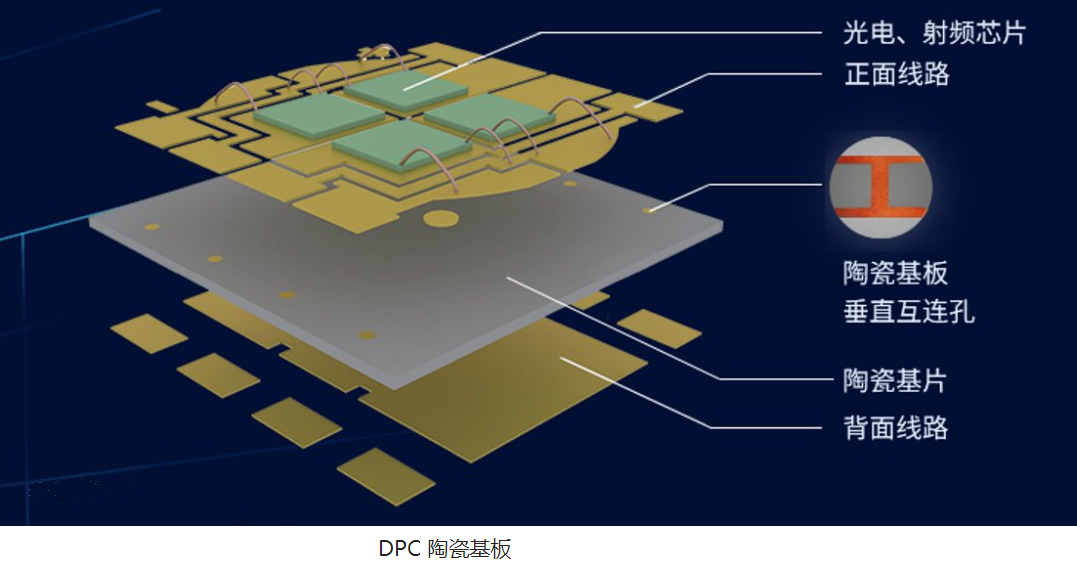

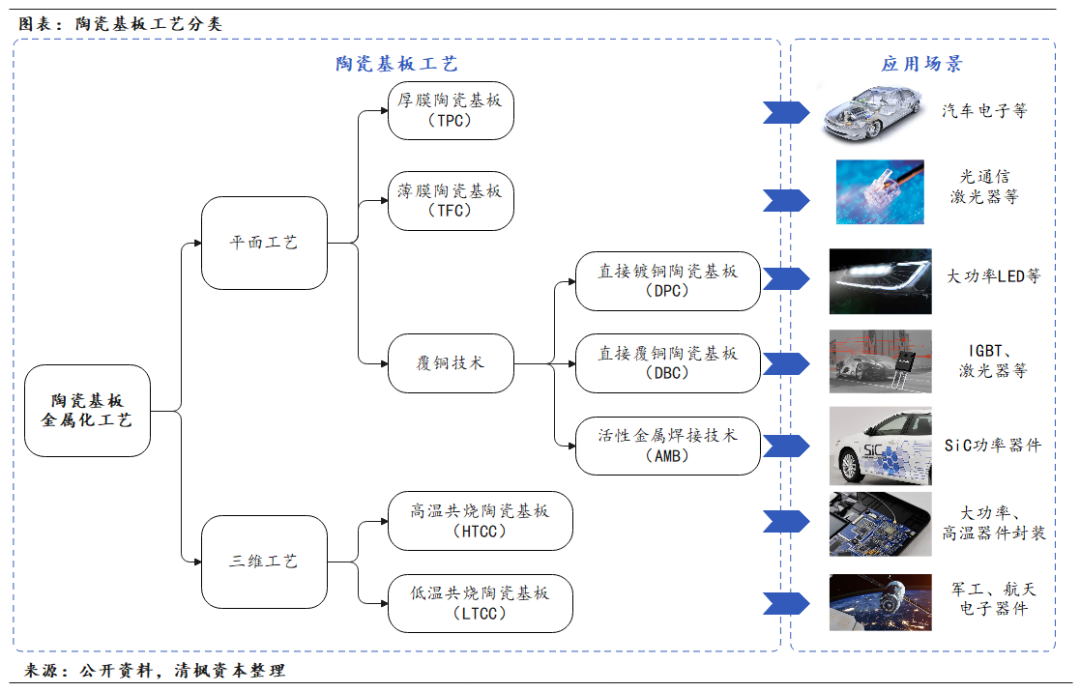

陶瓷基板也有成為陶瓷電路板、陶瓷線路板、陶瓷pcb板等,陶瓷基板根據陶瓷基片材料不同,可以分為氧化鋁陶瓷基板、氮化鋁陶瓷基板、氮化硅陶瓷基板、碳化硅陶瓷基板等,根據不同工藝又可以分為DPC陶瓷基板、DBC陶瓷基板、AMB陶瓷基板、HTCC陶瓷基板、LTCC陶瓷基板等;根據層數可以分為單、雙面陶瓷基板、多層陶瓷基板。陶瓷基板具備良好的綜合電氣性能,陶瓷基片更多是作為基底,支撐和散熱、絕緣作用。

陶瓷電路板應用范圍

陶瓷電路板可應用于LED,大功率功率半導體模塊,半導體冷卻器,電子加熱器,功率控制電路,功率混合電路,智能功率組件,高頻開關電源,固態繼電器,汽車領域在電子,通信,航空航天和軍用電子元件等領域,可以說占據了電子工業的大部分領域,無形也促進了電子工業的發展。

陶瓷基板是指銅箔在高溫下直接鍵合到氧化鋁(Al2O3)或氮化鋁(AlN)陶瓷基片表面( 單面或雙面)上的特殊工藝板。所制成的超薄復合基板具有優良電絕緣性能,高導熱特性,優異的軟釬焊性和高的附著強度,并可像PCB板一樣能刻蝕出各種圖形,具有很大的載流能力。因此,陶瓷基板已成為大功率電力電子電路結構技術和互連技術的基礎材料。

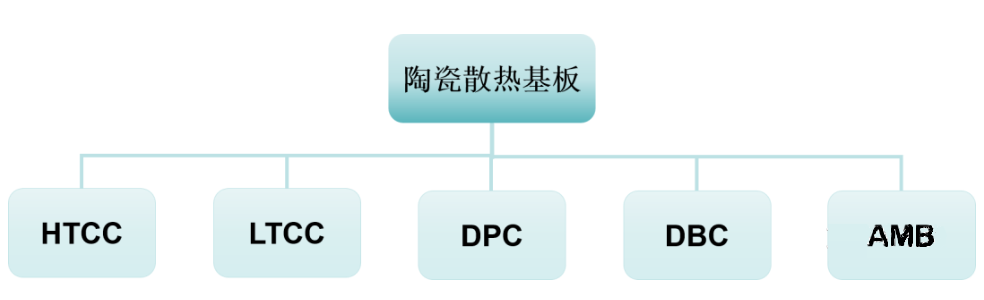

按制造工藝分類:陶瓷基板主要分為平面陶瓷基板和三維陶瓷基板兩大類。 主要的平面陶瓷基板工藝可分為薄膜陶瓷基板(TFC)、厚膜印刷陶瓷基板(TPC)、直接鍵合銅陶瓷基板(DBC)、活性金屬焊接陶瓷基板(AMB)、直接電鍍銅陶瓷基板(DPC)。 主要的三維陶瓷基板分為高溫共燒陶瓷基板(HTCC)和低溫共燒陶瓷基板(LTCC)。

圖片來源:清風資本 現階段較普遍的陶瓷散熱基板種類有:HTCC,LTCC,DBC,DPC,AMB等。

HTCC(High Temperature Co-fired Ceramic,高溫共燒陶瓷):屬于較早發展的技術,是采用陶瓷與高熔點的W、Mo等金屬圖案進行共燒獲得的多層陶瓷基板。但由于燒結溫度較高使其電極材料的選擇受限,且制作成本相對昂,促使了LTCC的發展。封裝工藝圖如下:

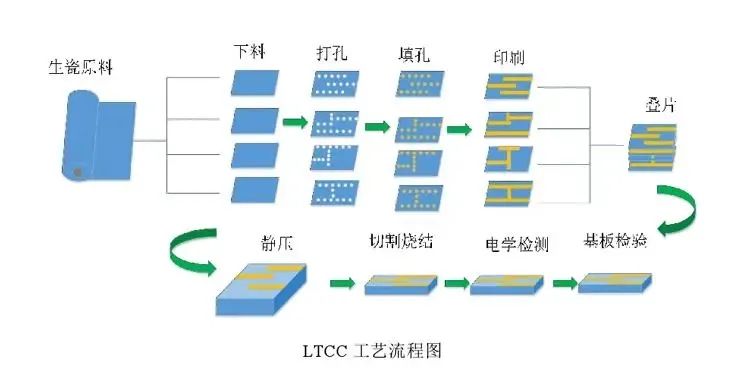

LTCC(Low Temperature Co-fired Ceramic,低溫共燒陶瓷):LTCC技術共燒溫度降至約850℃,通過將多個印有金屬圖案的陶瓷膜片堆疊共燒,實現電路在三維空間布線。工裝工藝示意圖如下:

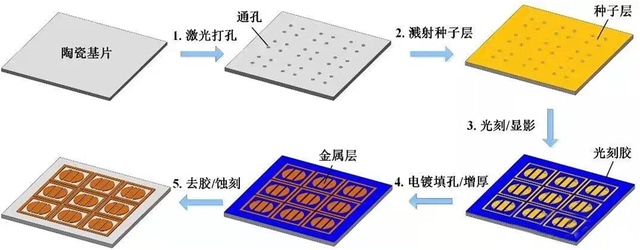

LTCC在無源集成領域優勢突出,廣泛用于3C、通信、汽車、軍工等市場。它可以實現三大無源器件(電阻、電容、電感)及其各種無源器件(如濾波器、變壓器等)封裝于多層布線基板中,并與有源器件(如功率MOS、晶體管、IC模塊等)共同集成為完整的電路系統(如SiP)。現已廣泛應用于各種制式的手機、藍牙、GPS模塊、WLAN模塊、WIFI模塊等;此外,由于其產品的高可靠性,在汽車電子、通訊、航空航天與軍事、微機電系統、傳感器技術等領域的應用也日益上升。 DPC(Direct Plating Copper,直接鍍銅):是在陶瓷薄膜工藝加工基礎上發展起來的陶瓷電路加工工藝。以陶瓷作為線路的基板,采用濺鍍工藝于基板表面復合金屬層,并以電鍍和光刻工藝形成電路。封裝工藝如下2種:

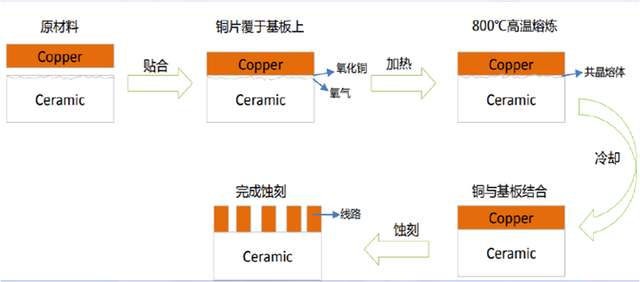

DBC(Direct Bonded Copper,直接覆銅):通過熱熔式粘合法,在高溫下將銅箔直接燒結到Al2O3和AlN陶瓷表面而制成復合基板。封裝工藝如下

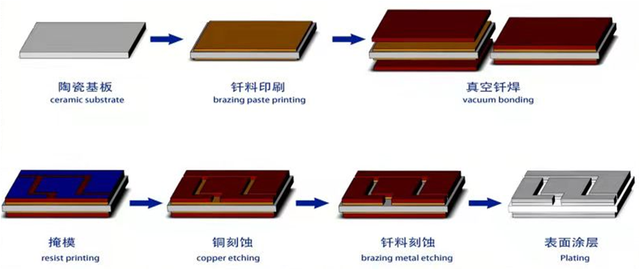

AMB(Active Metal Brazing,活性金屬釬焊):AMB是在DBC技術的基礎上發展而來的,在 800℃左右的高溫下,含有活性元素 Ti、Zr 的 AgCu 焊料在陶瓷和金屬的界面潤濕并反應,從而實現陶瓷與金屬異質鍵合。

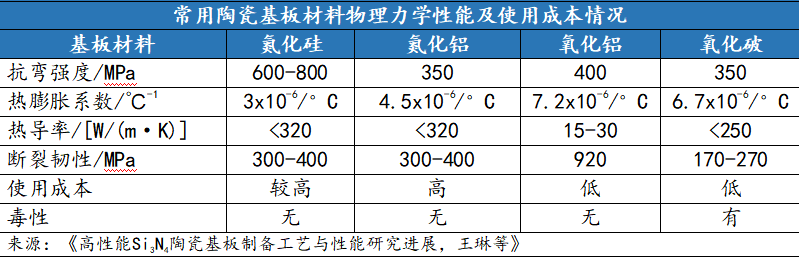

綜上述五大工藝種中,HTCCLTCC都屬于燒結工藝,成本都會較高。而DBC與DPC則為國內近年來才開發成熟,且能量產化的專業技術,DBC是利用高溫加熱將Al2O3與Cu板結合,其技術瓶頸在于不易解決Al2O3與Cu板間微氣孔產生之問題,這使得該產品的量產能量與良率受到較大的挑戰,而DPC技術則是利用直接鍍銅技術,將Cu沉積于Al2O3基板之上,其工藝結合材料與薄膜工藝技術,其產品為近年最普遍使用的陶瓷散熱基板。然而其材料控制與工藝技術整合能力要求較高,這使得跨入DPC產業并能穩定生產的技術門檻相對較高。 與傳統產品相比,AMB陶瓷基板是靠陶瓷與活性金屬焊膏在高溫下進行化學反應來實現結合,因此其結合強度更高,可靠性更好,極適用于連接器或對電流承載大、散熱要求高的場景。尤其是新能源汽車、軌道交通、風力發電、光伏、5G通信等對性能要求苛刻的電力電子及大功率電子模塊對AMB陶瓷覆銅板需求巨大。 按照材料分類:陶瓷基板主要材料包括氧化鈹(BeO)、氧化鋁(Al2O3)、氮化鋁(AlN)和氮化硅(Si3N4)等。

陶瓷粉體是影響陶瓷基板物理、力學性能的關鍵因素。粉體的純度、粒度、物相、氧含量等會對陶瓷基板的熱導率、力學性能產生重要影響,其特性也決定了基板成型工藝、燒結工藝的選擇。 BeO陶瓷具有較高的熱導率,但是其毒性和高生產成本限制了它的生產和應用。 Al2O3陶瓷基板因其價格低廉、耐熱沖擊性好已被廣泛應用,但因其熱導率相對較低和熱膨脹率不匹配的問題,已無法完全滿足功率器件向大功率、小型化方向發展的趨勢。 AlN和Si3N4陶瓷基板在膨脹系數及熱導率方面的優勢被認為是未來的發展方向。Si3N4的撓曲強度更是得到大幅改善, 設計師們也因此而受益;其斷裂韌性甚至超過了氧化鋯摻雜陶瓷,在 90 W/mK 的熱導率下達到了6.5~7 MPa/√m。

3、引線框架

引線框架主要由兩部分組成:芯片焊盤(die paddle)和引腳(lead finger)。作為集成電路的芯片載體,引線框架是一種借助于鍵合材料(金絲、鋁絲、銅絲)使芯片內部電路引出端(鍵合點)通過內引線與外引線的電氣連接,形成電氣回路的關鍵結構件,它起到了和外部導線連接的橋梁作用。

在集成電路中,引線框架和封裝材料起著固定芯片,保護內部元件,傳遞電信號并向外散發元件熱量的作用。 引線框架材料應滿足以下特性: ①導熱導電性能好,能夠降低電容、電感引起的不利效應,也利于散熱; ②低熱膨脹系數,良好的匹配性、釬焊性、耐蝕性、熱耐性和耐氧化性,電鍍性好; ③足夠的強度,剛度和成型性。一般抗拉強度要大于450MPa,延伸率大于4%; ④平整度好,殘余應力小; ⑤易沖裁加工,且不起毛刺; ⑥成本低,可滿足大規模商業化應用的要求。

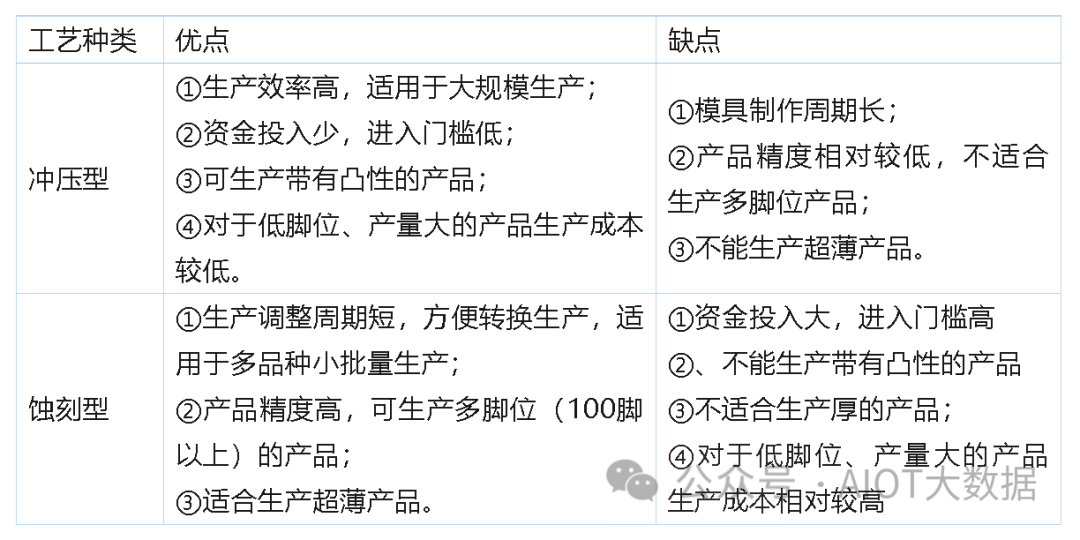

引線框架同樣可以根據多種方式分類。根據所應用半導體產品的不同可以分為集成電路引線框架和分立器件引線框架兩大類。集成電路應用范圍廣,有DIP、SOP、QFP、BGA、CSP等多種封裝方式;分立器件主要是各種晶體管,封裝上大都采用TO、SOT等封裝方式。根據生產工藝不同可分為沖壓型和蝕刻型。按照國際生產經驗,100腳位以上主要采用蝕刻型,100腳位以下主要采用沖壓型。沖壓引線框架通過使用模具靠機械力作用對金屬材料進行沖切,形成復雜電路圖案,生產成本較低,但加工精度有限,無法滿足高密度封裝要求。因此,對于微細線寬與間距所用的引線框架通常只能通過蝕刻方法加工而成,主要采用光刻及溶解金屬的化學試劑從金屬條帶上蝕刻出圖案。

沖制成型生產工藝主要包括三個環節:精密模具及噴鍍模制作、高速帶料精密沖制和高速選擇性電鍍、切斷校平等。根據生產經驗,引腳數少于 100 pin 的引線框架適合采用沖制型生產工藝。

蝕刻法生產工藝主要分為貼膜制備和蝕刻成型兩大步驟。

主要采用光刻及金屬溶解的化學試劑從金屬條帶上蝕刻出圖形。大體可分為以下步驟:

沖壓定位孔→雙面涂光刻膠→ UV通過掩模版曝光、顯影、固化→通過化學試劑腐蝕暴露金屬(通常使用FeCl3等試劑)→去除光刻膠

蝕刻法特點:設備成本低、框架成本較高、生產周期短。

蝕刻引線框架是通用集成電路封裝材料,此外還有一種柔性引線框架。兩者均屬于引線框架,不同的是蝕刻引線框架是通用集成電路封裝材料(是集成電路QFN/DFN封裝形式中的關鍵材料,下游應用領域較廣),柔性引線框架是智能卡芯片的專用封裝材料(有國際規范標準),主要起到保護安全芯片及作為芯片和外界刷卡設備之間的通訊接口的作用,二者的相同之處是生產工藝類似。

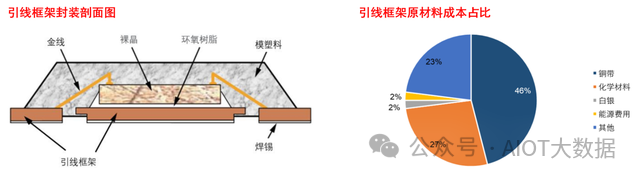

芯片在引線框架內與環氧樹脂接觸置于引線框架上,通過鍵合絲與引線框架引腳連接,外部加蓋模塑料進行保護。根據華經產業研究院數據,引線框架上游原材料成本占比中,銅帶占46%、化學材料占27%、白銀占2%,銅帶是引線框架最重要的上游原材料。

鍍層材料的選擇

框架材料在完成成型加工后,要進行框架表面處理,目的是使框架防止銹蝕,增加粘結性和可焊性。鍍層材料要比框架基體具有更好的抗腐蝕性,要致密,無空洞,有強度保證不在后期工序中開裂,防止氧化。

一般的鍍層工藝不會在整個框架上涂鍍層,在框架芯片焊盤和內引腳上鍍銀,增加粘結性和可焊性。

為解決銅合金的氧化問題,可在表面鍍一層高分子材料,特種高分子材料在一定溫度下會發生分解揮發,保證了框架的抗腐蝕性又不會影響到材料的可靠性以及與其他材料的粘結性。

較大尺寸封裝,可以用聚合物帶狀材料增強框架的機械強度,起到降低塑封材料流動時引線掛斷或者芯片移位等問題,用于增加框架的機械強度。

聚合物帶狀材料的技術壁壘在于:必須經受住高溫工藝,包括成型操作、后固化及接下來的溫度循環和器件可靠性測試,一般用的比較多的是聚酰亞胺膜(提示:此處為技術壁壘及一般可用材料)。

4、鍵合絲

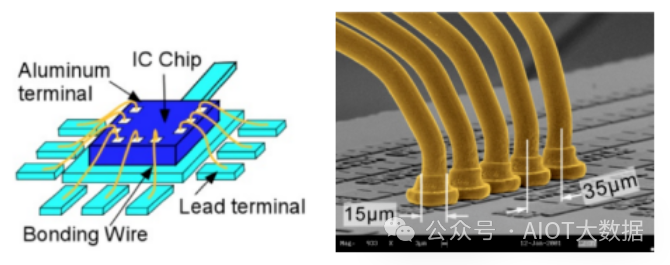

鍵合是集成電路生產中的一步重要工序,是把電路芯片與引線框架連接起來的操作。鍵合絲是半導體器件和集成電路組裝吋為使芯片內電路的輸入/輸出鍵合點與引線框架的內接觸點之問實現電氣鏈接而使用的微細金屬絲內引線。鍵合效果的好壞直按影響集成電路的性能。鍵合絲是整體IC封裝材料市場五大類基本材料之一是一種具備優異電器、導熱、機械性能并且化學穩定性極好的內列線材料,是制造集成電路及分立器件的重耍結構材料。半導體封裝用鍵合金絲(Cold bonding wire)是封裝行業的基礎材料之一,它決定著集成電路的發展水平,因此,鍵合金絲一直是國家規劃中高技術產業工程重大專項。隨著國內半導體封裝技術的發展和產品升級換代 ,鍵合金絲的生產能力和技術水平也在不斷提高。

鍵合絲是芯片內電路輸入輸出連接點與引線框架的內接觸點之間實現電氣連接的微細金屬絲,直徑為十幾微米到幾十微米。鍵合絲是半導體器件和集成電路組裝四大必須基礎材料之一,作為芯片與引線框架之間內引線,實現穩定、可靠的電連接,廣泛應用于集成電路、分立器件、光電器件和功率器件的封裝。

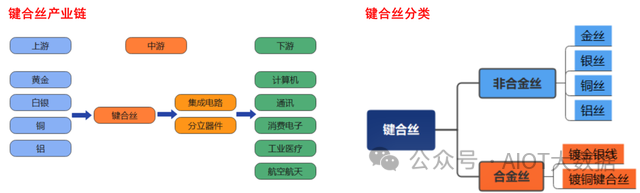

從產業鏈來看上游原料主要為金、銀、銅、鋁等金屬,中游為鍵合絲生產,下游應用為集成電路和分立器件等。根據材質不同,分為非合金絲和合金絲,非合金絲包括金絲、 銀絲、 銅絲、 鋁絲;合金絲包括鍍金銀線、鍍銅鍵合絲。黃金化學性能優異,由其制成的鍵合金絲延展性好、導電性能佳、可靠性高,是使用最早、用量最大的一類,但因成本較高,鍵合銅絲市占率逐漸提升。

金絲是引線鍵合使用最多的導電絲材料,主要有以下幾方面要求:①機械強度:能承受樹脂封裝時所產生的沖擊,具有規定的拉斷負荷和延伸率;②成球特性好:③接合性:表面無劃疵、臟污、塵埃及其他粘附物,使金絲與半導體芯片之間、金絲與引線框架之間有足夠的接合強度;④作業性:不粘絲、直徑精度要高.表面無卷曲現象:⑤焊接時焊點沒有波紋。

鍵合絲純度要求高,其生產工藝大致分為:(1)精煉,主要進行化學濕式精練和電解提純;(2)熔解及鑄造,通過在高頻率熔爐中熔解精制并拉伸鑄造;(3)拉絲,通過一定大小凹槽的dies,按階段縮小直徑;(4)熱處理,通過加熱調整鍵合絲的載荷;(5)卷線,需要根據客戶要求卷線熱處理后的鍵合絲。隨著芯片集成度越來越高,鍵合絲直徑將有望向超細化方向發展。

1)鍵合金絲:因其獨特的金屬化學穩定性和極具作業效率的工藝應用優勢,仍占據高端市場,目前主要應用于高端IC產品、軍品器件模塊、LED大功率照明產品、LED電視手機背光產品、光通訊模塊、紅外接收發射管以及攝像頭模組產品等;金絲成本較高。

2)鍵合銅絲系列產品:在多年前就已經在半導體分立器件封裝上完全取代了鍵合金絲產品,并且在通用集成電路封裝上也逐漸成為主流、LED顯示屏用RGB產品也開始普及應用。銅絲易氧化、硬度高,鍵合過程中容易造成芯片的損傷;

3)鍍鈀銅絲系列產品:作為銅絲產品基礎上的衍生產品,因其更高的抗腐蝕性能和優良的二焊特性也開始成為鍵合絲的主流。隨著工藝的成熟,在集成電路和LED封裝產品上占有份額越來越大。未來隨著技術的進一步成熟、行業降本訴求的增強,以及LED封裝產品應用越來越普及,鍵合銅絲和鍍鈀銅絲的份額仍會繼續擴大。

4)鍵合銀絲(銀合金絲):因其良好的鍵合性能和成本優勢,在各類LED光源器件產品以及部分小型扁平式IC封裝產品應用上推進速度很快。隨著技術成熟和產品應用工藝的不斷優化,市場應用會越來越廣泛,特別是在小功率LED光源器件產品上將會逐步占據主導地位;銀絲抗拉強度低,高速鍵合條件下易斷線,同時高溫鍵合過程中還存在易氧化和 Ag+ 遷移等。

5)鍵合鋁絲系列:可分為純鋁絲和硅鋁絲兩大類型,主要應用于功率半導體器件(IGBT、MOSFET、UPS、功率三極管)及LED數碼管產品、COB面光源上,隨著軌道交通、高鐵動力、航空航天、船舶驅動、智能電網、新能源、交流變頻、風力發電、電動汽車等強電控制產業的興起,被譽為功率器件第三次技術革命代表性產品IGBT產品被廣泛應用。硅鋁絲產品除了在傳統數碼管產品及部分軟包封集成電路上一直使用外,近兩年隨著電動汽車產業的發展,全數碼顯示汽車儀表總成也成為硅鋁絲產品新的市場應用方向。另外,鍵合鋁絲也因其接合性好,耐濕性高的特點近年來也開始在存儲卡產品上獲得越來越多的應用。近年來,在某些高端領域產品上,一種性能更好的新型鋁帶產品也開始普及應用,成為傳統鋁絲產品的有力替代者。

5、芯片粘結材料

芯片粘結材料是采用粘結技術實現芯片與底座或封裝基板連接的材料,在物理化學性能上要滿足機械強度高、化學性能穩定、導電導熱、低固化溫度和可操作性強的要求。主要包括芯片粘接膠水(die attach paste,DAP)、非導電芯片粘接薄膜(non-conductive die attach film,DAF)以及導電芯片粘接薄膜(conductive die attach film,CDAF) 等,就技術門檻來說,由高到低的順序依次為CDAF、DAF和DAP。此外,焊球與助劑也可以列入芯片粘結材料。

其中環氧導電膠粘劑主要是由基體樹脂和導電填料構成,加入固化劑及其他助劑,如增塑劑、稀釋劑、偶聯劑等。環氧導電膠是各向同性的熱固性導電膠,其粘接性能穩定,工藝成本較低,是芯片粘接的重要材料。環氧樹脂綜合性能優異,在熱固性導電膠中應用廣泛。環氧導電膠是以環氧樹脂為基體,導電填料、固化劑和其他助劑構成。

基體樹脂

基體樹脂主要提供導電膠粘接和機械性能,發生固化反應后會使聚合物體積變小,形成穩定的交叉網狀空間結構,將芯片與基底粘接在一起,并保持較高的粘接強度,可有效地為芯片提供支撐作用[1]。

環氧樹脂作為導電膠的基體材料,其形式多樣、固化方便、黏附力強、收縮率低、電性能好、化學穩定性高且耐霉菌[2]。環氧樹脂具有活性環氧基,具有機械性能好、粘接性好、耐腐蝕、耐高溫、強度高、加工簡單等優點,是產生粘接強度的主要成分。導電膠的機械性能以及粘接性能主要由基體樹脂所決定[3]。但環氧樹脂耐熱性差且韌性較差,在高溫下電阻不穩定,通過適當的改性可以提高環氧樹脂的性能,大大增加了其應用范圍。提高環氧樹脂基體性能主要有兩種方法:一種是開發新的環氧樹脂,另一種是對現有環氧樹脂進行改性[4]。

導電填料

目前市場中所使用的導電膠多為填料型導電膠,導電填料提供導電性能[5],填充在基體樹脂中形成穩定的導電通路。導電膠要求導電顆粒具有良好的電導率、熱導率及適中的價格。導電填料可分為金屬、導電有機物和碳[2],常用的導電填料顆粒多為電阻率較低的金、銀、銅、鎳等金屬。

固化劑

固化劑是粘接劑中必不可少的部分,用來使環氧樹脂固化。固化劑與環氧樹脂發生固化反應,形成空間網狀結構。固化劑一般帶有可以打開環氧基的官能團,因此可選擇胺類、咪唑類等化合物作為固化劑。導電膠經過固化后會產生導電性能,使連接的材料之間形成導電回路[1]。

其他助劑

除了基體樹脂、固化劑、導電填料等導電膠必須的材料以外,導電膠中還會添加偶聯劑、稀釋劑等其他助劑。偶聯劑是一種表面改性劑,可以改善填充劑的分散性并提高加工性能,通常選用的偶聯劑有硅烷等。稀釋劑用來保證基體樹脂可以正常流動,防止體系黏度過高導致在低溫下發生固化反應,通常選擇的稀釋劑有環氧丙烷、醇類化合物等。

6、包封材料

包封材料,顧名思義,就是起包封、保護作用的外殼材料,主要功能為保護半導體芯片不受外界環境(水汽、溫度、污染等)的影響,并實現導熱、絕緣、耐濕、耐壓、支撐等復合功能。目前半導體主要的包封材料為塑料(包括熱固性樹脂和熱塑性樹脂),其具有良好的絕緣性能和機械強度,是目前應用最廣泛的半導體封裝材料之一。此外,有的文章也將底部填充材料(Underfill)作為包封材料的一種。底部填充料最先是針對FC封裝,bump連接后,通過底部填充料可以緩解芯片、Bump和基板之間的熱膨脹系數不匹配產生的內應力,分散芯片正面承載的應力,同時保護焊球、提高芯片的抗跌落性、熱循環可靠性。

底部填充(Underfill)介紹

Underfill是指在集成電路芯片(Die)與芯片封裝基板(Substrate)或其它芯片亦或轉接板(Interposer)之間填充高分子(樹脂)基復合材料進而提高封裝穩定性的技術。

其中芯片與芯片或芯片與轉接板的連接主要用于系統級芯片(System on chip,SoC)或系統級封裝(System in package, SiP)等3D封裝中。

Underfill材料應用的基本原理是通過其填充在芯片底部并經加熱固化后形成牢固的粘接層和填充層,降低芯片與基板之間因熱膨脹系數差異所造成的熱應力失配,提高器件結構強度和可靠性,增強芯片和基板間的抗跌落性能。

Underfill材料主要由有機粘合劑、填料、固化劑、催化劑、偶聯劑、潤濕劑、阻燃劑、消泡劑以及其它添加劑組成。

自underfill在工業生產中廣泛應用以來,已經發展出幾種典型的underfill,包括毛細流動型底部填充膠(Capillary Underfill,CUF)、非流動型底部填充膠(No-Flow Underfill,NUF)、晶圓級底部填充膠(Wafer-Level Underfill, WLUF)及模塑底部填充膠(Molded Underfill,MUF)。

每種underfill材料在應用上都各有其優缺點,所以在填充過程中要需要根據產品的特點和性能要求選用合適的underfill及相應的填充工藝。

1)毛細流動型底部填充膠(CUF)

CUF是最早出現的一類underfill,它是利用毛細作用流動填充芯片與底板間隙的一種低黏度填充膠。

CUF在FC封裝回流焊接后進行填充固化,完整的工藝過程包括:助焊劑涂覆→芯片放置→加熱回流→助焊劑清理→流動填充→加熱固化。 CUF是最早應用于電子封裝的一種underfill。目前仍占據市場主流,應用范圍很廣,幾乎面向各個層次的封裝,如FC、CSP、BGA封裝。但由于使用CUF時,工藝上多出了流動填充和加熱固化的步驟,因而生產效率不高,另外毛細流動通常較慢且不夠充分,從而導致固化后的underfill基體中出現空洞,還會出現填料在樹脂體系中分布不均的現象,隨著芯片尺寸的增大及焊點尺寸的減小,這種現象愈發嚴重。

2)非流動型底部填充膠(NUF)

NUF是基于摩托羅拉(Motorola)公司于1992年發展的助焊劑和底部填充膠集成專利技術(Integrated flux and underfill)啟發而發展起來,NUF填充固化工藝比CUF要簡單,主要包括:underfill涂覆→芯片放置→回流焊接和固化。 與CUF相比,NUF工藝步驟減少,生產效率高。實現NUF這種新填充工藝的兩個關鍵要素在于:潛性固化能力和固有助焊能力。NUF工藝的特性需要underfill有足夠的反應潛伏期來保持低粘度,直至形成互連焊點。 由于NUF的固化和互連焊點的形成是在一個工序里完成,因此助焊劑是NUF中必不可少的成分。使用助焊劑是為了在回流過程中去除材料表面的氧化物,提高焊料的潤濕性;同時,助焊劑在回流階段應避免產生揮發性物質,保證填充穩定性。

NUF幾乎可用于所有封裝層次,由于NUF將傳統underfill底部填充工藝上的流動填充、助焊劑涂覆清理、焊料回流、underfill固化簡化成一個工藝步驟,大大提高了生產效率;但由于NUF填料少、熱膨脹系數比較高,固化物常有氣泡和空洞等問題,其尚未成為市場主流產品。

3)晶圓級底部填充膠(WLUF)

由于NUF工藝需要先在基板上涂敷underfill,這與表面貼裝技術(Surface Mounted Technology, SMT)并不完全兼容。針對此問題后來發展出了與SMT兼容的WLUF工藝,該工藝以其低成本、高可靠性而獲得了成功應用。

WLUF工藝首先在有凸點或無凸點的晶圓片上采用印制或涂敷添加一層underfill,然后進行部分固化。對于尚未制作凸點的晶圓,則需在劃片前制作凸點,然后再進行劃片。每單個芯片均可以通過標準的SMT工藝實現與基板的互連。 與NUF相同,WLUF也要求含有適當的助焊劑,填料含量很少甚至沒有,以達到100%的焊點連通率。此外,WLUF固化物需要一定的透明度以防晶圓的切割線模糊不清;WLUF需要良好的激光可加工性,便于劃片切割和打孔;此外,WLUF需要有低的介電常數和熱膨脹系數來更好地實現應力均勻分布。

由于WLUF在芯片放置之前就已經將部分固化的WLUF預涂覆在裸芯片上,完全適用于標準FC設備,大大提高了生產效率。但由于幾乎不含填料,還需要解決WLUF熱疲勞穩定性問題。由于工藝過程的限制,WLUF只適用于FC封裝。

4)模塑底部填充膠(MUF)

MUF是可以向模具直接注入,將包括芯片和底板間隙的整個器件進行封裝保護的一種underfill材料。MUF直接將底部填充和二次成型(Over molding)封裝在一個工藝步驟里完成,可降低成本,大大提高生產效率。MUF不僅填充芯片與基板之間的間隙,同時還包覆整個芯片并提高了器件力學穩定性。

MUF特別適用于倒裝芯片封裝,能夠提高生產效率。據報道,MUF工藝可將傳統底部填充工藝的生產效率提高4倍。

MUF工藝在模具設計和工藝方面與增壓底部填充類似,只是前者采用的不是只填充芯片與基板間隙的液態密封劑,而是包封整個器件的模塑化合物。 MUF封裝技術將注塑工藝和underfill相結合,可大大提高生產效率,降低生產成本,同時可顯著提高封裝器件的可靠性;MUF可以對許多小的間隙進行填充,特別是小芯片微小間距時,填充效果好,有利于電子產品微型化和多功能化;MUF模具填充最小間隙高度可達40um;但MUF的可返修性差。MUF一般適合FC、CSP層次的單個或多個芯片的封裝。

半導體的封裝根據使用的封裝基板可以分為塑料封裝(即使用有機封裝基板)、金屬封裝和陶瓷封裝。在塑料封裝中,基本都采用塑料包封材料,而在高可靠性的金屬、陶瓷封裝中,通常采用封蓋技術將芯片與互連部位保護在特性氣氛空腔內,不過在部分金屬、陶瓷封裝中也會用到塑料進行包封。

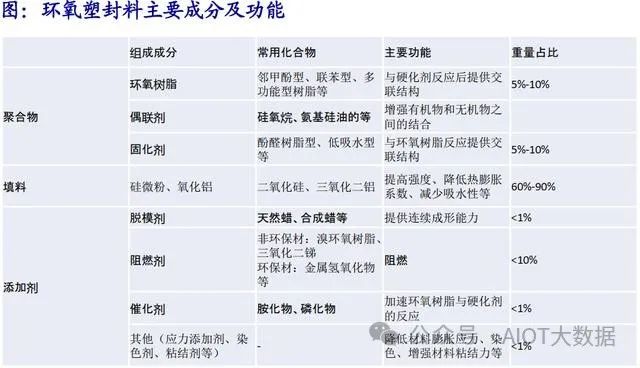

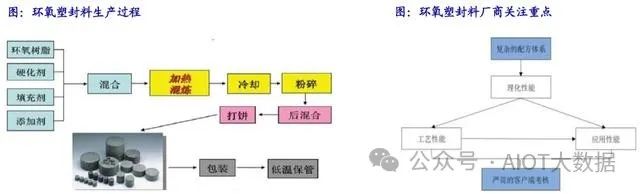

塑料包封材料可以分為環氧塑封料及、其他一些塑料種類(如PEEK、PPS等),其中環氧塑封料是最重要的一種塑封料。環氧塑封料是由環氧樹脂(Epoxy Molding Compound,EMC)為基體樹脂,以高性能酚醛樹脂為固化劑,加入硅微粉等為填料,以及添加多種助劑混配而成的粉狀模塑料,為后道封裝的主要原材料之一。根據中國科學院上海微系統與信息技術研究所SIMIT戰略研究室公布的《我國集成電路材料專題系列報告》,90%以上的集成電路均采用環氧塑封料作為包封材料。

環氧塑封料的主要組成成分可分為聚合物、填料、添加劑三類。聚合物主要包括環氧樹脂、偶聯劑、硬化劑等;填料主要由硅微粉和氧化鋁充當;添加劑則主要包括脫模劑、染色劑、阻燃劑、應力添加劑、粘結劑等。各種成分中占比最大的兩種為填料以及環氧樹脂。

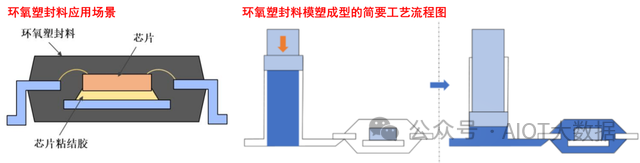

在塑封過程中,封裝廠商主要采用傳遞成型法將環氧塑封料擠壓入模腔并將其中的半導體芯片包埋,在模腔內交聯固化成型后成為具有特定結構外型的半導體器件。

從產業鏈來看,環氧塑封料的生產首先將原材料按照一定比例混合后,經加熱混煉、冷卻、粉碎、后混合、打餅等形成成品,而后進行包裝、低溫保管。其品質主要由理化性能、工藝性能以及應用性決定。產品配方直接決定了理化性能,進而影響到工藝性能與應用性能。下游客戶則主要對環氧塑封料產品的工藝性能與應用性能進行考核驗證。因此,環氧塑封料廠商的研發重點主要系產品配方的完善、優化與開發,并對相關核心知識產權進行專利保護。

7、其他封裝材料

金屬基板是無機封裝基板的一種。金屬基板是指由金屬薄板、絕緣介質層和銅箔復合制成的金屬基覆銅板,具有優異的散熱性能、機械加工性能、電磁屏蔽性能、尺寸穩定性能、磁力性能及多功能性,廣泛應用于電子元器件、集成電路支承材料和熱沉(heat sinks)等方面,在功率電子、微電子、微波通信、自動控制、電源轉換、航空航天等領域發揮著重要作用。

金屬基板按基材分類主要有因瓦合金(Invar,鐵-鉆-鎳合金)、可伐合金(Kovar,鐵-鎳合金)、W、Mo、A、Cu等。其中,Invar和Kovar的加工性能良好,具有較低的熱膨脹系數,但導熱性能很差;Mo和W的熱膨脹系數較低,導熱性能遠高于Invar和Kovar,而且強度和硬度很高,所以,Mo和W在電力半導體行業得到了普遍的應用。但是,Mo和W價格昂貴,加工困難,可焊性差,密度大,而且導熱性能比純Cu要低得多,這就限制了其進一步應用。Cu和Al的導熱導電性能很好,可是熱膨脹系數過大,容易產生熱應力問題。

晶圓UV膜,包括晶圓UV減薄膜、晶圓UV劃片膜,皆屬于晶圓級封裝材料。晶圓UV膜是用于半導體制造前道工序中切割、劃片的關鍵材料之一,產品性能直接影響晶圓加工的良率。該材料主要用于輔助保護TSV/3D晶圓減薄工藝中的晶圓,包括粘接、保護和撿取等。這種材料需要具備機械性能平衡性、穩定性和可靠性,以適應晶圓生產工藝的高精度和大批量生產的需求,同時還需要能夠在高濕度和震動等特殊工作環境中工作。

審核編輯:湯梓紅

-

半導體

+關注

關注

334文章

27290瀏覽量

218086 -

晶圓

+關注

關注

52文章

4890瀏覽量

127931 -

封裝技術

+關注

關注

12文章

548瀏覽量

67981 -

引腳

+關注

關注

16文章

1193瀏覽量

50412 -

封裝材料

+關注

關注

1文章

52瀏覽量

8787

原文標題:技術前沿:半導體封裝材料

文章出處:【微信號:AIOT大數據,微信公眾號:AIOT大數據】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

一文詳解半導體封裝材料

一文詳解半導體封裝材料

評論