Wolfspeed的功率模塊如何變革三相工業(yè)低電壓電機(jī)驅(qū)動(dòng)器

根據(jù)最保守的估計(jì),電機(jī)占全球工業(yè)用電量的50%以上,占全球用電量的45%。哪怕只是提高一點(diǎn)點(diǎn)工業(yè)電機(jī)驅(qū)動(dòng)系統(tǒng)的效率,都將極大地影響全球能源消耗,并減少對(duì)環(huán)境的影響。為了解決全球范圍內(nèi)的能源消耗問(wèn)題,越來(lái)越嚴(yán)格的能效標(biāo)準(zhǔn)不斷涌現(xiàn),這給電力電子設(shè)計(jì)人員帶來(lái)了新的挑戰(zhàn)。

Wolfspeed的碳化硅(Silicon Carbide, SiC)為提高工業(yè)電機(jī)驅(qū)動(dòng)器的效率,提供了出色的解決方案,只需用碳化硅替換傳統(tǒng)IGBT,即可實(shí)現(xiàn)2.4%甚至更高的效率增益。利用碳化硅進(jìn)行進(jìn)一步的重新設(shè)計(jì),可以實(shí)現(xiàn)驅(qū)動(dòng)器和電機(jī)的集成,從而創(chuàng)建更小、更輕的嵌入式工業(yè)驅(qū)動(dòng)器。

在本文中,我們將探討Wolfspeed的WolfPACK 功率模塊如何將損耗降低高達(dá)50%,同時(shí)實(shí)現(xiàn)更小、更輕、熱穩(wěn)定性更高的嵌入式25 kW三相工業(yè)低電壓電機(jī)驅(qū)動(dòng)器。

使用SiC通過(guò)更小的散熱器

實(shí)現(xiàn)更高的效率

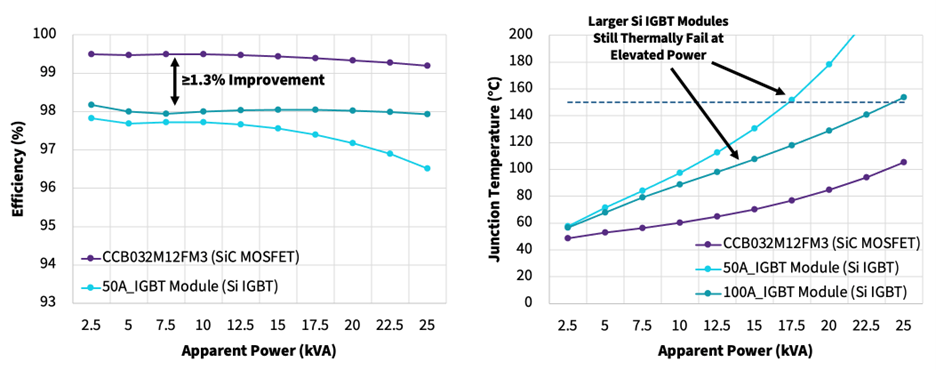

典型的電機(jī)驅(qū)動(dòng)系統(tǒng)由一個(gè)AC-DC(有源前端)級(jí)和一個(gè)DC-AC(逆變器)級(jí)所組成。在具有45 kHz開(kāi)關(guān)頻率的六開(kāi)關(guān)有源前端(AFE)的25kW電機(jī)驅(qū)動(dòng)系統(tǒng)中,對(duì)比20kHz硅開(kāi)關(guān)作為基準(zhǔn)測(cè)試時(shí),設(shè)計(jì)人員可以將前端級(jí)的效率提高1.3%。當(dāng)Wolfspeed的30 A額定功率模塊與100 A額定硅-IGBT模塊(兩者均以8 kHz開(kāi)關(guān))進(jìn)行保守的基準(zhǔn)比較時(shí),逆變器也可以實(shí)現(xiàn)類(lèi)似的改進(jìn)。這兩項(xiàng)變化共同帶來(lái)令人印象深刻的2.6%效率提升,整個(gè)系統(tǒng)損耗減少50%,并幫助集成式電機(jī)達(dá)到IE4效率標(biāo)準(zhǔn),原始系統(tǒng)則僅達(dá)到IE3標(biāo)準(zhǔn)。

采用碳化硅的逆變器最值得關(guān)注的改進(jìn)之一,則是顯著減少系統(tǒng)產(chǎn)生的熱量,使設(shè)計(jì)人員能夠使用更小的散熱器,并設(shè)計(jì)整體更小、更輕的工業(yè)電機(jī)驅(qū)動(dòng)系統(tǒng)。

圖 1:25 kW逆變器,F(xiàn)sw = 8 kHz,SiC MOSFET

散熱器減小 77%:0.31 L(1.6℃/W)與 1.37 L(0.73℃/W)

如上圖表明,在具有0.8 L散熱器的25 kW逆變器中,使用Wolfspeed的碳化硅六管集成WolfPACK 模塊與傳統(tǒng)硅IGBT模塊相比,效率有所提高。隨著功率水平的增加,50 A和100 A額定硅IGBT的結(jié)溫升高,導(dǎo)致它們失效,而Wolfspeed的32 A碳化硅MOSFET則保持穩(wěn)定,并遠(yuǎn)低于失效溫度閾值。

值得注意的是,上述效率提升不僅出現(xiàn)在峰值負(fù)載下,也出現(xiàn)在部分負(fù)載下。在某些部分負(fù)載下,效率提升更高,非常適合這些機(jī)器的典型負(fù)載曲線。此外,正在測(cè)試的碳化硅器件是額定電流較低的部件,最大負(fù)載時(shí)的結(jié)溫為105℃,創(chuàng)造了重要的緩沖裕量以最大幅度地提高了允許的系統(tǒng)能力限制,而50 A IGBT模塊則明顯超出了限制,并且100 A IGBT則稍微超出最大的負(fù)載限制。這里的“限制”被定義為150℃,這個(gè)最大結(jié)溫是基于功率模塊應(yīng)用系統(tǒng)中允許的常規(guī)要求。

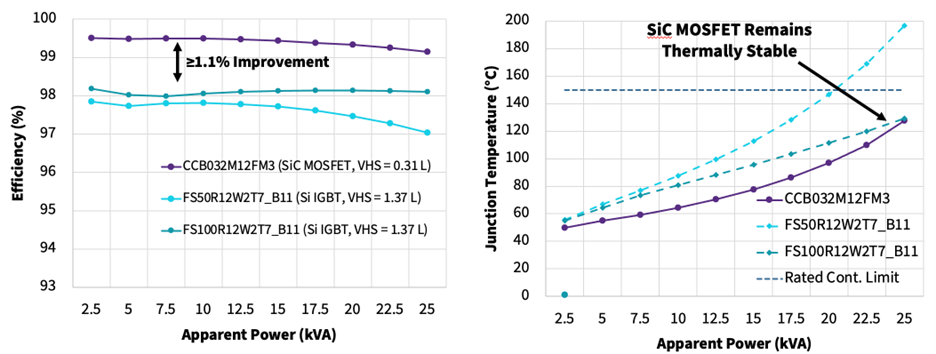

圖 2:25 kW逆變器,F(xiàn)sw = 8 kHz,較大的硅IGBT散熱器:1.37 L(0.7℃/W),較小的SiC散熱器0.8 L(0.99℃/W)

為了確保系統(tǒng)可行、正常運(yùn)行和優(yōu)化,我們使用不同的散熱器,將IGBT散熱器尺寸從0.8 L增大到1.37 L,并將碳化硅散熱器尺寸減小61%,確保提高其結(jié)溫以減少裕量。與IGBT相比,碳化硅解決方案的散熱器尺寸減小了77%,盡管進(jìn)行了這些修改,50 A IGBT仍然明顯高于150℃的溫度限制,但我們的32 A部件和100 A IGBT最終處于129℃左右的相同結(jié)溫。另外值得注意的是,碳化硅逆變器的效率提高了1.1%。總之,在三相供電的25 kW系統(tǒng)中使用更精簡(jiǎn)且更優(yōu)化的碳化硅散熱器,整體效率提高了2.4%,損耗減少了600 W,同時(shí)最初是IE3標(biāo)準(zhǔn)的集成電機(jī)仍然可達(dá)到IE4效率標(biāo)準(zhǔn)。

無(wú)需額外成本即可將全系統(tǒng)損耗

減少高達(dá)50%

碳化硅在工業(yè)低電壓電機(jī)驅(qū)動(dòng)的系統(tǒng)級(jí)呈現(xiàn)出巨大的價(jià)值,雖然碳化硅器件的前期成本可能超過(guò)傳統(tǒng)硅IGBT,但更高的開(kāi)關(guān)頻率和更低的損耗,意味著對(duì)無(wú)源器件和散熱器的投資更少。

對(duì)于25 kW系統(tǒng)來(lái)說(shuō),這種優(yōu)化的系統(tǒng)可節(jié)省高達(dá)605 W,考慮到每年運(yùn)行8200小時(shí)的不同負(fù)載曲線,根據(jù)截至2023年11月中國(guó)的電費(fèi)計(jì)算,每年可節(jié)省1,297.8人民幣,并在未來(lái)15年積累節(jié)省約19,000人民幣。用碳化硅器件取代IGBT的前期成本可能會(huì)更高,但當(dāng)我們考慮整個(gè)系統(tǒng)成本時(shí),碳化硅的較高成本可以通過(guò)無(wú)源器件的減少來(lái)抵消,并同時(shí)將工業(yè)電機(jī)驅(qū)動(dòng)端系統(tǒng)的效率提升到新的水平。

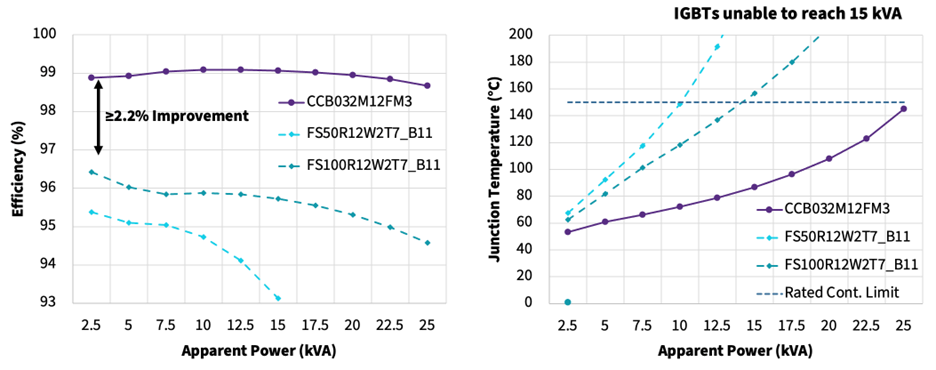

圖 3:25 kW逆變器,F(xiàn)SW = 16 kHz,SiC MOSFET

散熱器減小41%:0.80 L(0.99℃/W)對(duì)比1.37 L(0.73℃/W)

在圖3中,我們進(jìn)一步支持碳化硅如何在更高的開(kāi)關(guān)頻率下實(shí)現(xiàn)卓越的性能。在這里,我們將開(kāi)關(guān)頻率從8 kHz提高到16 kHz,并使用比同類(lèi)IGBT散熱器小41%的散熱器。借助Wolfspeed的碳化硅FM3六管集成功率模塊,我們的效率仍然高于或接近99%,并且在峰值負(fù)載時(shí)接近150℃的溫度限制。對(duì)于50 A和100 A IGBT,由于開(kāi)關(guān)損耗增加,我們分別在10 kW和15 kW左右開(kāi)始出現(xiàn)熱失效。為了使這些更高額定電流的IGBT與Wolfspeed的FM3碳化硅模塊一樣有效地運(yùn)行,設(shè)計(jì)人員需要使用更大的散熱器或更高額定電流的部件。有趣的是,碳化硅在16kHz下的逆變器效率仍然高于IGBT在8kHz下的逆變器效率。

結(jié)語(yǔ)

總之,用碳化硅替代傳統(tǒng)的硅IGBT,可以在25 kW工業(yè)低電壓電機(jī)驅(qū)動(dòng)系統(tǒng)中實(shí)現(xiàn)高達(dá)2.6%的整體效率提升。在整個(gè)負(fù)載曲線中,可以在更高功率水平下實(shí)現(xiàn)高效率改進(jìn),從而節(jié)省大量能源。由于無(wú)源組件和散熱器更小,碳化硅還提供了更高的功率密度,并帶來(lái)整體系統(tǒng)成本和尺寸的優(yōu)化。此外,SiC器件的高結(jié)溫可能性、改進(jìn)的散熱,以及較低的損耗,使設(shè)計(jì)人員能夠構(gòu)建更緊湊的系統(tǒng),從而輕松集成驅(qū)動(dòng)器和電機(jī)。

審核編輯:劉清

-

逆變器

+關(guān)注

關(guān)注

293文章

4857瀏覽量

210009 -

散熱器

+關(guān)注

關(guān)注

2文章

1079瀏覽量

38327 -

驅(qū)動(dòng)系統(tǒng)

+關(guān)注

關(guān)注

3文章

384瀏覽量

27744 -

功率模塊

+關(guān)注

關(guān)注

10文章

527瀏覽量

45753 -

電機(jī)驅(qū)動(dòng)器

+關(guān)注

關(guān)注

16文章

664瀏覽量

65370

原文標(biāo)題:【技術(shù)干貨】Wolfspeed的功率模塊如何變革三相工業(yè)低電壓電機(jī)驅(qū)動(dòng)器

文章出處:【微信號(hào):艾睿電子,微信公眾號(hào):艾睿電子】歡迎添加關(guān)注!文章轉(zhuǎn)載請(qǐng)注明出處。

發(fā)布評(píng)論請(qǐng)先 登錄

三相三線電壓電流經(jīng)互感器接入方法

川土微電子推出三相無(wú)刷電機(jī)驅(qū)動(dòng)器CA-DV6235F

極海36V三相電機(jī)專(zhuān)用柵極驅(qū)動(dòng)器GHD3125R,專(zhuān)注提升系統(tǒng)性能與可靠性

MS39531——三相無(wú)感電機(jī)驅(qū)動(dòng)器

MS4931——三相無(wú)刷電機(jī)驅(qū)動(dòng)

MS4931三相無(wú)刷電機(jī)驅(qū)動(dòng)系統(tǒng):全自動(dòng)電刨設(shè)備的應(yīng)用

工業(yè)電機(jī)驅(qū)動(dòng)器中的典型短路事件

三相電路相電壓與線電壓的關(guān)系

380v時(shí)控開(kāi)關(guān)怎么接三相電機(jī)

三相電機(jī)的工作原理和特點(diǎn)

單相變頻器輸出三相220v怎么接三相電機(jī)

變頻器輸出三相220v和三相380v的區(qū)別

變頻器輸出三相220v怎樣和電機(jī)接線

三相變頻器如何接二相使用

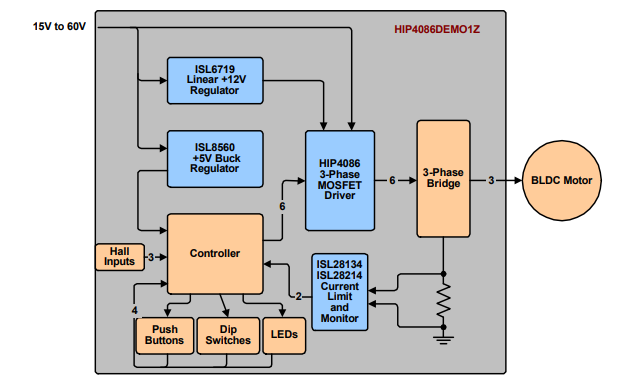

HIP4086DEMO1Z通用三相BLDC電機(jī)驅(qū)動(dòng)器套件

評(píng)論