共讀好書

李志強 胡玉華 張巖 翟世杰

(中國電子科技集團公司第五十五研究所)

摘要:

選取了一種半燒結型銀漿進行粘接工藝研究,通過剪切強度測試和空洞率檢測確定了合適的點膠工藝參數,并進行了紅外熱阻測試和可靠性測試。結果表明,該半燒結型銀漿的工藝操作性好,燒結后膠層空洞率低;當膠層厚度控制在30 μm左右時,剪切強度達到25.73 MPa;采用半燒結型銀漿+TSV轉接板的方式燒結功放芯片,其導熱性能滿足芯片的散熱要求;經過可靠性測試后,燒結芯片的剪切強度沒有下降,具有較高的穩定性和可靠性,可用于晶圓級封裝中功率芯片的粘接。

0 引言

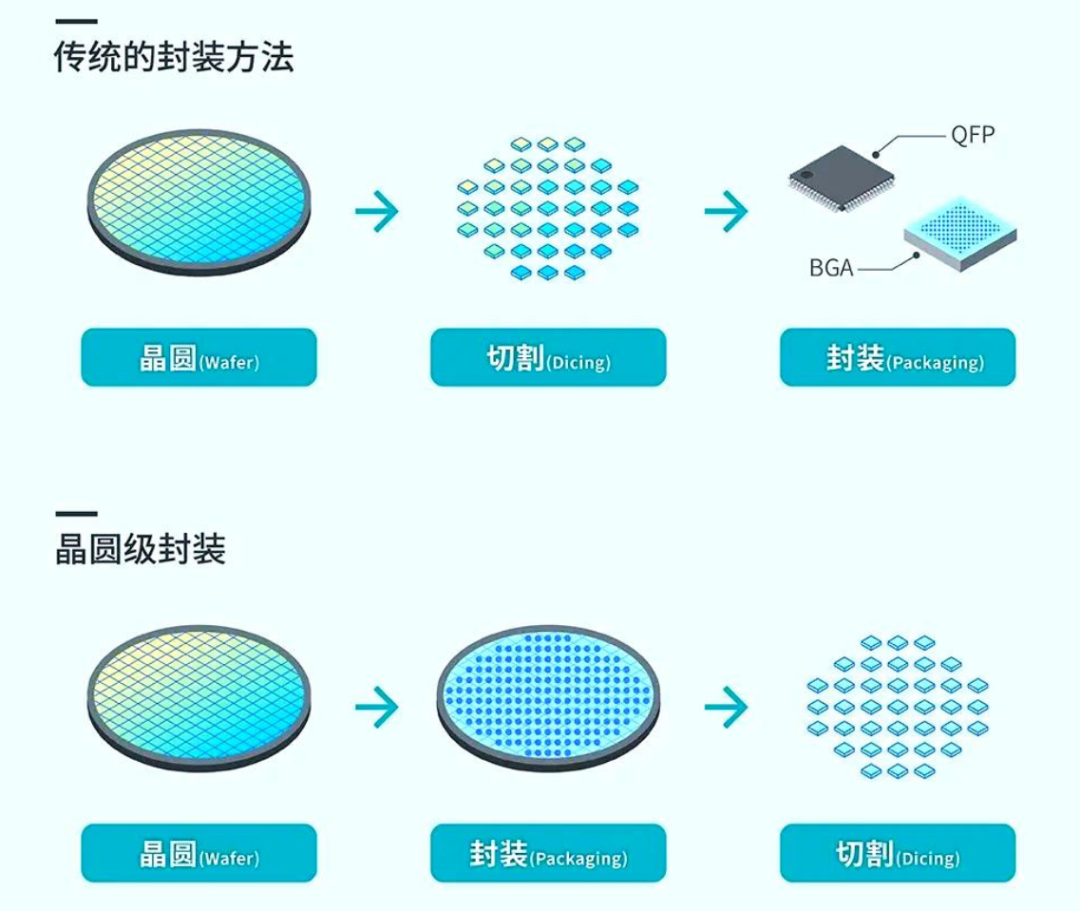

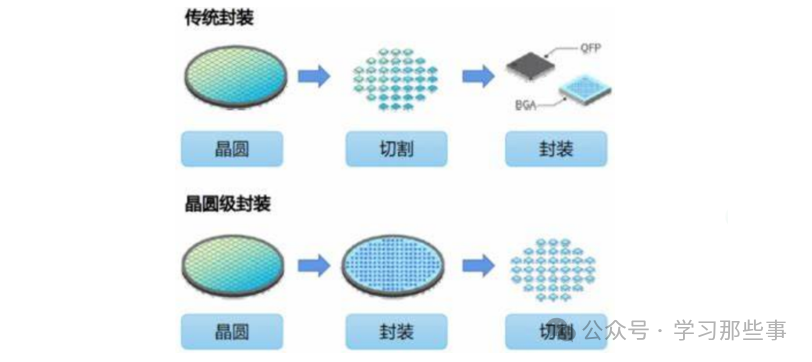

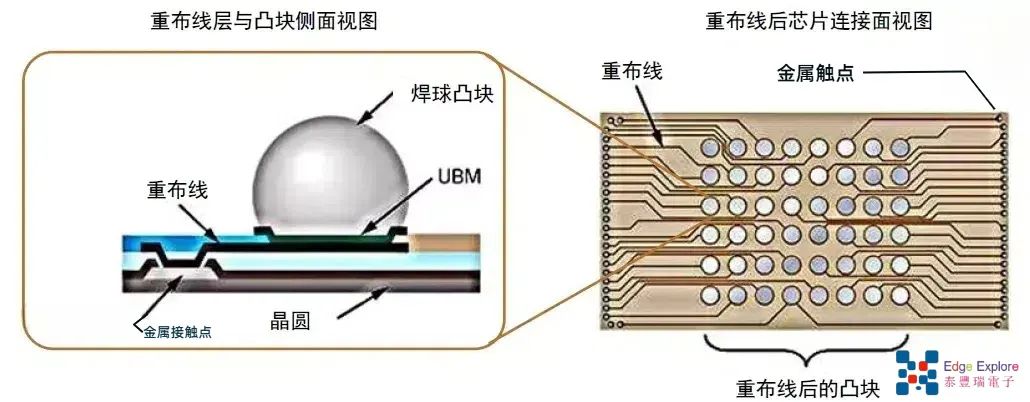

隨著射頻微系統技術在信息技術、生物醫療、工業控制等眾多領域的應用越來越廣泛,對更高集成度、更高性能、更高工作頻率、更低成本的多通道多功能器件的需求也更加迫切 [1-2] 。傳統器件由于其本身的物理極限難以實現進一步的突破,因此當前在封裝層面提高器件的集成度就變得越來越重要。晶圓級封裝是一種先基于硅通孔(Through Silicon Via,TSV)技術制造硅基轉接板,再集成GaN、GaAs等化合物多功能芯片和Si CMOS 控制芯片,將化合物芯片、Si CMOS芯片與TSV轉接板進行三維堆疊的先進封裝技術,是促進射頻微系統器件低成本、小型化與智能化發展的重要途徑。

傳統Si芯片與GaAs芯片通過導電銀漿進行晶圓級封裝的技術已應用到實際生產中,相關全自動貼裝設備、固化設備以及工藝技術、可靠性等都已有相當成熟的配套與研究。但隨著以SiC、GaN為代表的第三代半導體單片微波集成電路(MMIC)器件在高溫大功率場景中的快速應用,苛刻的服役條件對功率芯片的互連提出了更高要求:一方面要求互連材料本身具有良好的導熱性能,另一方面要求在進行長時間高溫服役時具有高可靠性。普通導電銀漿的導熱性較差,在高溫下使用會因熱疲勞效應導致連接強度下降 [3] ,可靠工作溫度低,已不能滿足功率芯片互連的應用要求。因此,急需尋找既能低溫燒結高溫服役,又能兼容現有貼裝、固化設備的新型連接材料。

近年來,納米Ag顆粒燒結銀漿在電子封裝中表現出良好的應用前景。此類銀漿大多為全燒結型,主要成分通常為納米級Ag顆粒、微米級Ag顆粒以及分散劑等有機溶劑,其黏度、觸變指數等性能與普通導電銀漿相差不大,完全可使用現有的晶圓級全自動貼裝設備和固化設備。燒結后有機溶劑分解揮發,連接層幾乎為純銀,具有很高的熱導率、良好的導電性、優異的抗腐蝕性及抗蠕變性 [4-5] 。然而已有研究 [6-8] 發現,Ag納米顆粒容易發生電化學遷移,銀燒結層長時間高溫服役時組織容易發生孔隙聚集并失效;對于鍍金界面,即使連接層的初始性能優良,但由于Ag-Au之間的強烈互擴散,在長時間高溫服役的過程中性能也會迅速下降。為提高長時間高溫服役的可靠性,國外已有機構研制了半燒結型銀漿,增加了環氧樹脂含量,使其性能和燒結后狀態介于全燒結型銀漿與普通導電銀漿之間。文中選取了一種半燒結型銀漿進行粘接工藝研究,通過掌握該銀漿的工藝操作性,確定出合適的粘接工藝參數,并測試其導熱性能和可靠性,以期能夠用于晶圓級封裝中功率芯片的粘接。

1 試驗方法

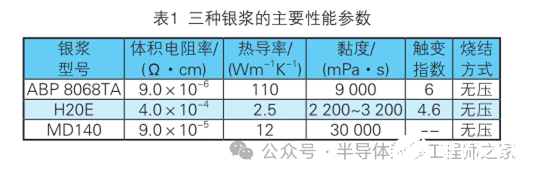

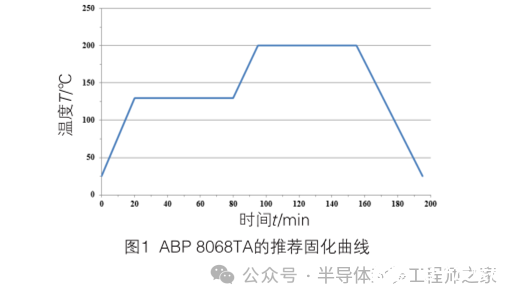

經廣泛調研,選取了德國Henkel公司生產的一款型號為ABP 8068TA的半燒結型銀漿,主要性能參數見表1。可以看出,半燒結型銀漿ABP 8068TA的導電性和導熱性遠高于導電銀漿H20E和MD140,但黏度介于兩者之間,觸變指數相差不大,因此可使用現有的晶圓級全自動貼裝設備。推薦的固化曲線如圖1所示,燒結溫度為200 ℃,可使用現有的固化設備。

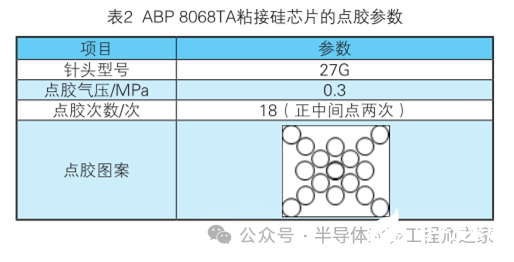

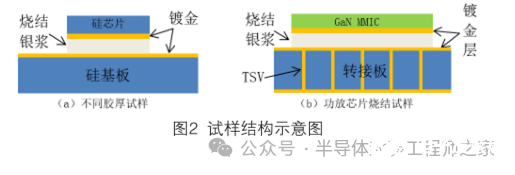

制備試樣使用的硅芯片尺寸為2.3 mm×1.96 mm×0.25 mm,背面電鍍金,厚約8.5 μm;使用的硅基尺寸為14.5 mm×13.5 mm×0.725 mm,表面電鍍金,厚約3.5 μm。采用半自動點膠機進行點膠貼片,點膠參數見表2。通過控制單個膠點的點膠時間,制備不同膠層厚度的試樣,制備的試樣如圖2(a)所示。采用厭氧烘箱按圖1所示的固化曲線進行燒結;通過X-ray檢測燒結后的膠層狀態和空洞率;采用推拉力測試儀進行剪切強度測試。

采用半燒結型銀漿+TSV轉接板的方式燒結GaN功放芯片,粘接試樣如圖2(b)所示,測試其導熱性能是否滿足芯片的散熱要求,并與Au80Sn20共晶合金+無氧銅載體的燒結工藝進行對比。所選GaN功放芯片的型號為WFDN080120-P41-5,尺寸為2.5 mm×1.6 mm×0.08 mm,背金厚約6.0 μm,頻率8~12 GHz,熱耗14.5 W;TSV轉接板和無氧銅載體的尺寸為2.5 mm×3.0 mm×0.2 mm,TSV轉接板表面電鍍金,厚約3.5 μm。將試樣裝配到管殼里,再進行金絲互聯,完成整個測試樣件的制備。

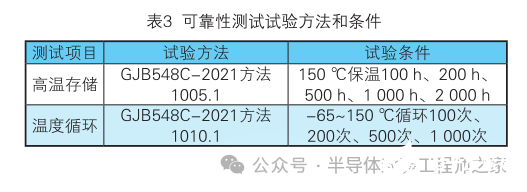

通過可靠性測試驗證半燒結型銀漿在實際工作中的性能變化,可靠性測試的試驗方法和條件見表3。通過SEM觀察界面形貌,采用推拉力測試儀進行剪切強度測試。

2 試驗結果與分析

2.1 剪切強度及空洞率測試結果

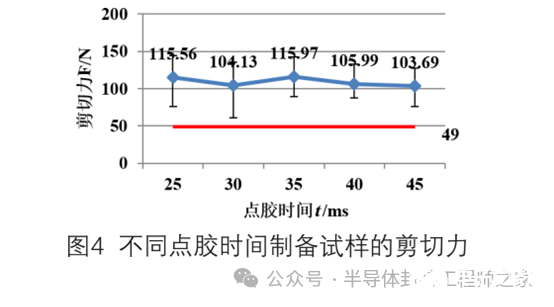

根據GJB548C-2021中方法2019.3規定:按2倍力曲線判斷,若附著區面積大于4.13 mm 2 ,被試件承受的最小作用力應為49 N;若附著區面積小于或等于4.13 mm 2 ,被試件承受的最小作用力應為12.2 N/mm 2 。

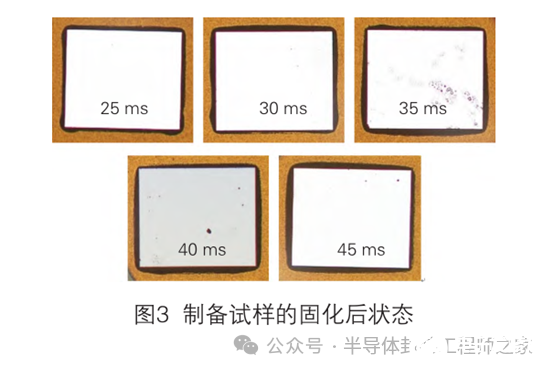

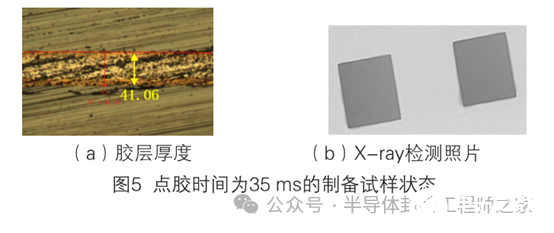

圖3所示為不同點膠時間制備試樣的固化后狀態,滿足目檢要求,且銀漿沒有過分溢出。圖4所示為制備試樣的剪切力,并標示了剪切力的極差范圍。可以看出,所有試樣的剪切力都能滿足GJB548C-2021中的規定。同時還可以看出,試樣的剪切力隨點膠時間的增加,變化并不明顯。點膠時間越長,膠量越多,膠層相應越厚,因此可以推斷:在一定范圍內,膠層厚度對剪切力影響不大,這將會大大提高工藝窗口寬度;當點膠時間為35 ms時,剪切力最大,為115.97 N,即剪切強度為25.73 MPa,對應的膠層厚度約為30 μm,如圖5(a)所示。由于劃片后膠層邊緣不易分辨,因此測量的是包含硅芯片與硅基板鍍金層的尺寸,鍍金層總厚度約為12 μm。半燒結型銀漿ABP 8068TA的黏度較小,觸變指數較大,硅芯片放置后在自身質量的作用下,就已能夠將銀漿緩慢擠出,保證了膠層厚度的一致性以及溢膠的充足。從圖5(b)的X-ray檢測照片也可以進一步確認,膠層內部均勻一致,幾乎無空洞存在。

2.2 紅外熱阻測試結果

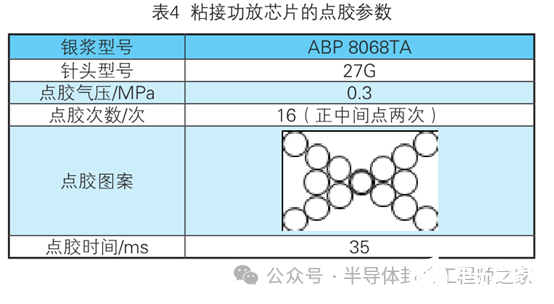

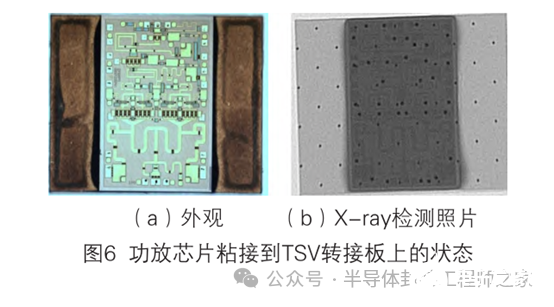

采用半自動點膠機進行功放芯片的粘接,點膠參數見表4。功放芯片粘接到TSV轉接板上的外觀狀態和X-ray檢測照片如圖6所示。可以看出,芯片粘接平整,無明顯傾斜;芯片四周溢膠充足,且無銀漿上翻至芯片表面造成污染、短路;粘接輪廓面光滑無孔洞、無裂紋;膠層內部均勻一致,幾乎無空洞存在;完全滿足射頻微系統對功率芯片裝配的要求。

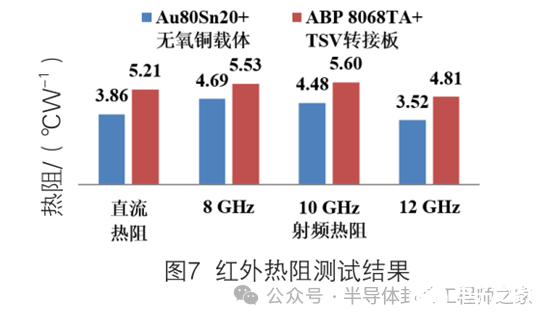

圖7所示為采用兩種燒結方式的紅外熱阻測試結果。可以看出,采用半燒結型銀漿ABP 8068TA將功放芯片燒結到TSV轉接板上的方式時,熱阻值為5±1 ℃/W,滿足芯片的散熱要求。但相較于采用Au80Sn20共晶合金將功放芯片燒結到無氧銅載體上的方式,熱阻增大了約1 ℃/W,表明半燒結型銀漿ABP 8068TA+TSV轉接板方式的散熱能力略差于傳統的金錫共晶+無氧銅載體方式。這可能是因為半燒結型銀漿在燒結時,由于環氧樹脂的存在,無法像全燒結型銀漿那樣使連接層為純銀,因此在一定程度上降低了導熱性能。

2.3 界面組織及可靠性測試結果

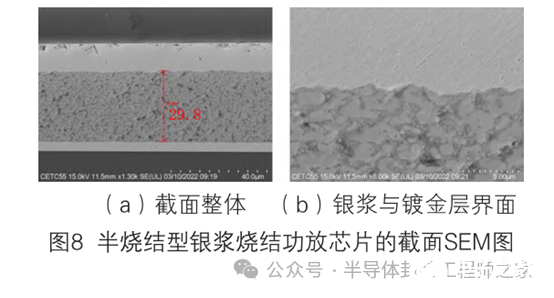

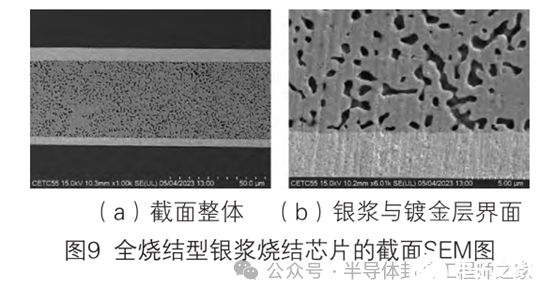

燒結銀漿的低溫燒結機理為:銀漿中含有的納米金屬顆粒通過其高表面能在低溫下經過互相擴散、長大形成相對致密的連接層,同時納米金屬顆粒與兩側的鍍層金屬或者基體金屬也通過固態擴散形成界面冶金結合 [9] 。因此,燒結銀漿可以在較低的溫度下通過無壓燒結形成牢固連接。圖8所示為采用半燒結型銀漿ABP 8068TA燒結功放芯片的截面SEM圖。圖9所示為采用全燒結型銀漿燒結芯片的截面SEM圖。由圖8可以看出,銀漿在燒結過程中發生了致密化行為,形成了良好連續的致密體,厚度約30 μm,與劃片測量一致;不同于圖9中銀顆粒燒結后形成的多孔性結構,半燒結型銀漿燒結后,銀顆粒并沒有完全連接到一起,而是形成更大尺寸的銀顆粒,通過交叉排布形成緊密連接;環氧樹脂填充到銀顆粒之間的縫隙中,使連接層整體的孔隙率降低;界面處的銀顆粒與鍍金層通過原子擴散形成了良好的冶金結合,結合緊密,沒有裂紋。因此,燒結后的連接層能夠為功率芯片的機械強度和導電導熱提供可靠保障。

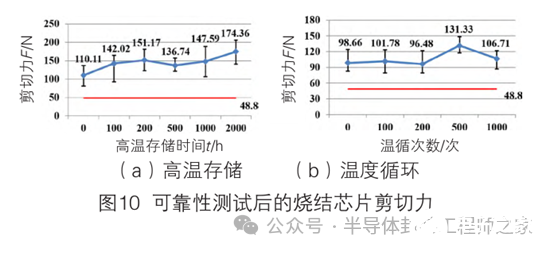

功率芯片在工作時會較長時間處在較高溫度下,這就需要半燒結型銀漿在進行長時間高溫服役的過程中具有良好的穩定性和可靠性。圖10所示為采用半燒結型銀漿ABP 8068TA燒結功放芯片經過可靠性測試后的剪切力。由圖10(a)可以看出,隨著存儲時間的增加,燒結芯片的剪切力整體呈緩慢上升趨勢,都高于存儲前的剪切力;這種變化趨勢可能是經過一定時間的高溫存儲后,銀漿中殘存的有機物得以進一步分解揮發,銀顆粒繼續擴散、長大,使燒結孔隙進一步減少,致密度提高;同時銀漿中的銀原子持續擴散到芯片與基板鍍金層中形成冶金結合,從而使連接強度得以提高 [10-11] 。由圖10(b)可以看出,隨著溫循次數的增加,燒結芯片的剪切力變化不明顯,原因可能在于燒結后,連接層銀顆粒之間存在的微小孔隙被環氧樹脂填充,使連接層彈性模量降低,這有利于應力的釋放,因此在較強的熱應力作用下仍能保持較好的連接強度穩定性。

3 結論

1)半燒結型銀漿ABP 8068TA的工藝操作性好,工藝窗口寬;燒結芯片的剪切強度達到25.73 MPa,且膠層內部均勻一致,空洞率低;可使用現有的晶圓級全自動貼裝設備和固化設備,滿足晶圓級全自動大批量裝配的應用需求。

2)半燒結型銀漿+TSV轉接板方式的導熱性能滿足功率芯片的散熱要求;經過可靠性測試后,燒結芯片的剪切強度沒有下降,具有較高的穩定性和可靠性,可用于晶圓級封裝中功率芯片的粘接。

審核編輯 黃宇

-

芯片

+關注

關注

460文章

52583瀏覽量

442156 -

測試

+關注

關注

8文章

5728瀏覽量

129024 -

晶圓級封裝

+關注

關注

5文章

41瀏覽量

11674

發布評論請先 登錄

評論