在表面貼裝技術(SMT)中,球柵陣列(BGA)封裝因其引腳多、分布密、引腳間距大且引腳共面性好等優點而被廣泛應用于高密度、高性能的電子裝配中。然而,BGA封裝的元器件在SMT生產過程中偶爾會出現移位現象,這直接影響了組裝板的可靠性和性能。本文將深入探討BGA封裝元器件移位的原因,并提出一系列有效的處理策略。

一、BGA封裝元器件移位的原因分析

BGA封裝元器件移位通常發生在回流焊過程中,主要原因包括以下幾個方面:

焊膏印刷問題:焊膏是連接元器件引腳與PCB焊盤的重要介質。如果焊膏印刷量不足、不均勻或存在偏移,就會導致元器件在回流焊過程中受力不均,從而產生移位。

貼片精度問題:貼片機的精度直接影響到元器件的放置位置。如果貼片機精度不高或校準不當,就會導致元器件初始放置位置偏差,進而在回流焊過程中發生移位。

回流焊溫度曲線設置問題:回流焊溫度曲線的設置對焊接質量至關重要。如果溫度曲線設置不合理,如升溫速度過快、預熱時間不足或峰值溫度過高,都可能導致元器件在焊接過程中因熱應力而發生移位。

PCB設計問題:PCB設計不合理也可能導致元器件移位。例如,焊盤設計過小、過大或間距不當,都可能影響元器件在回流焊過程中的穩定性。

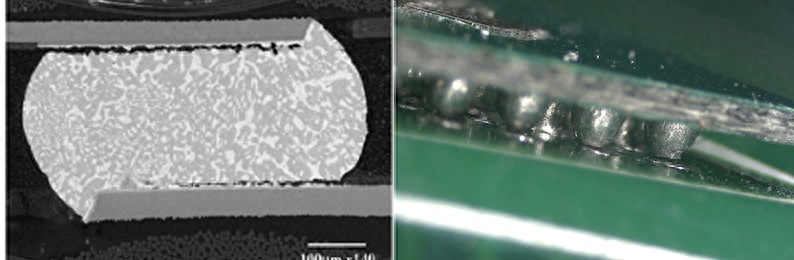

元器件自身問題:BGA封裝元器件在制造過程中可能存在引腳共面性差、引腳氧化或污染等問題,這些問題都可能導致元器件在焊接過程中的不穩定,從而引發移位。

二、BGA封裝元器件移位的處理策略

針對上述原因,我們可以采取以下一系列處理策略來減少或避免BGA封裝元器件的移位現象:

優化焊膏印刷工藝:確保焊膏印刷量適中、均勻且位置準確。這可以通過選擇合適的焊膏、調整印刷模板的設計和制造工藝、以及優化印刷參數(如印刷壓力、速度和脫模速度)來實現。

提高貼片精度:定期對貼片機進行校準和維護,確保其放置精度在允許范圍內。同時,優化貼片程序,提高元器件放置的準確性和穩定性。

合理設置回流焊溫度曲線:根據BGA封裝元器件的特性、PCB的材質和厚度等因素,合理設置回流焊溫度曲線。確保升溫速度適中、預熱時間充足且峰值溫度不超過元器件的承受范圍。

改進PCB設計:優化焊盤的大小、形狀和間距設計,以提高元器件在回流焊過程中的穩定性。同時,考慮在關鍵位置增加定位孔或輔助固定結構,以防止元器件在焊接過程中的移位。

加強元器件質量控制:在采購和入庫環節加強對BGA封裝元器件的質量檢查,確保其引腳共面性好、無氧化或污染現象。對于不合格的元器件,應及時進行退換處理。

采用先進的焊接技術:隨著SMT技術的不斷發展,一些先進的焊接技術如激光焊接、紅外焊接等也逐漸應用于BGA封裝元器件的焊接中。這些技術具有加熱速度快、熱影響區小等優點,可以有效減少元器件在焊接過程中的移位現象。

三、總結與展望

通過以上分析可知,BGA封裝元器件移位是SMT生產過程中一個復雜且多因素的問題。要有效減少或避免這一現象的發生,需要從焊膏印刷、貼片精度、回流焊溫度曲線設置、PCB設計、元器件質量控制以及焊接技術等多個方面進行綜合優化和改進。

展望未來,隨著電子裝配行業的不斷發展和SMT技術的不斷進步,我們期待更加高效、穩定和可靠的BGA封裝元器件焊接解決方案的出現。這將有助于進一步提高電子產品的組裝密度和性能,推動整個行業的持續發展和創新。

-

半導體

+關注

關注

334文章

27290瀏覽量

218087 -

元器件

+關注

關注

112文章

4709瀏覽量

92209 -

smt

+關注

關注

40文章

2899瀏覽量

69201 -

BGA

+關注

關注

4文章

543瀏覽量

46803

發布評論請先 登錄

相關推薦

揭秘BGA芯片植球技巧,打造完美電子連接!

電子元器件如何分類?

BGA芯片拆裝返修的方法和技巧

SMT貼片加工過程中元器件移位的六大潛在因素

如何確保電子元器件的穩定性和可靠性?這些測試方法你必須知道

BGA元器件移位頻發?這篇文章告訴你原因和處理方法!

BGA元器件移位頻發?這篇文章告訴你原因和處理方法!

評論