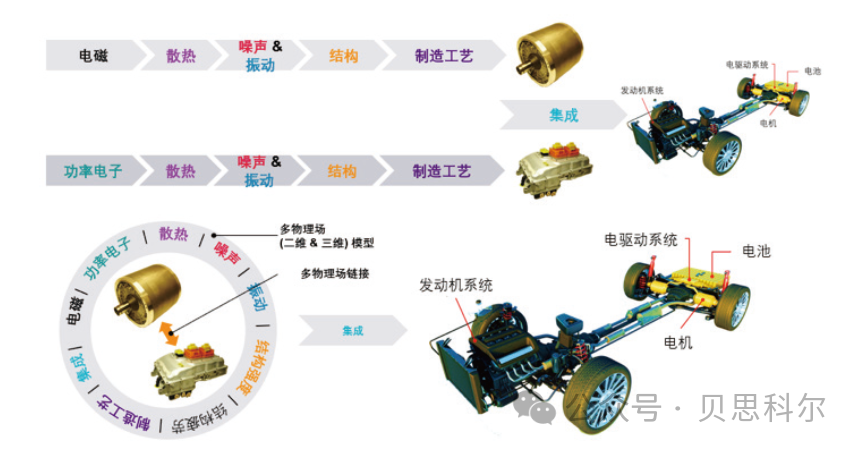

對于電驅(qū)系統(tǒng)的仿真分析,傳統(tǒng)方法是將不同的結(jié)構(gòu)分割,然后再分領(lǐng)域的進(jìn)行設(shè)計仿真分析。不同的仿真分析之間相互獨(dú)立,系統(tǒng)級集成往往在后期階段完成。或者采用多物理場聯(lián)合仿真的方法,創(chuàng)建二維或者三維模型,采用有限元方法進(jìn)行仿真分析,這些模型相對精度較高,但是其求解過程往往需要消耗大量的時間和計算資源。

圖1 傳統(tǒng)集成分析流程:順序仿真 (上圖) 和 三維多物理場仿真 (下圖)

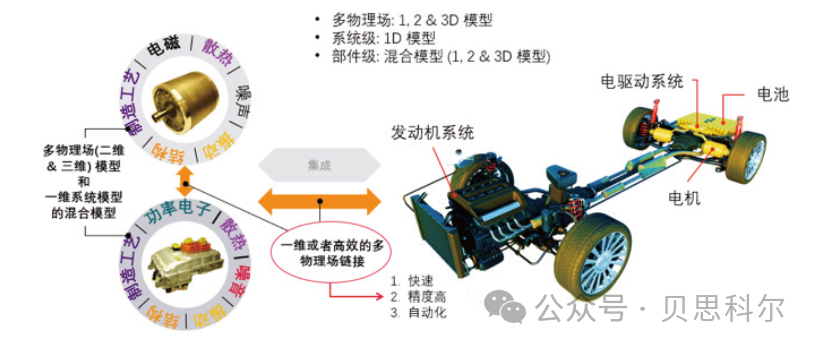

隨著開發(fā)周期壓縮的壓力和產(chǎn)品集成度的提高,采用集成化的方式進(jìn)行系統(tǒng)級的設(shè)計仿真,同時兼顧電機(jī)和控制器的性能的方式應(yīng)運(yùn)而生。即在系統(tǒng)級采用一維模型,設(shè)計空間或者實時仿真。在部件級采用一維、二維和三維模型的混合模型。

圖2 集成化的系統(tǒng)仿真

在其中,一維系統(tǒng)仿真往往都會采用Simcenter Amesim來搭建,不同層級的零部件模型會通過聯(lián)合仿真或者模型降階的方法與系統(tǒng)模型聯(lián)合,最終形成一個包含各個層級維度的系統(tǒng)模型。Simcenter 中的工具及其直接和間接連接提供了一個獨(dú)特的平臺,可用于探索傳統(tǒng)設(shè)計方法的替代方案。同時Simcenter將整個過程做的更加自動化、接口更加方便,以同時方便設(shè)計工程師和仿真工程師來使用。下面我們將舉幾個典型的案例予以說明。

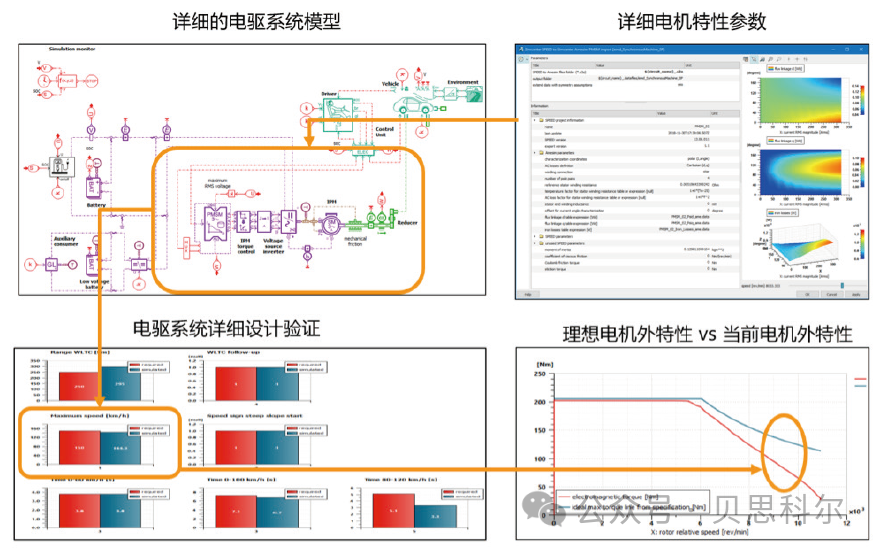

動力性能迭代驗證

獲得電機(jī)的詳細(xì)設(shè)計參數(shù)后,工程師利用Simcenter Amesim將這些參數(shù)導(dǎo)入整車及電驅(qū)動系統(tǒng)的詳細(xì)模型中,完成對電機(jī)詳細(xì)設(shè)計的整車級迭代驗證。驗證內(nèi)容包括初始設(shè)計階段所述動力性和經(jīng)濟(jì)性的各項指標(biāo)。該階段所用到的電驅(qū)動系統(tǒng)模型較初始階段的功能模型顆粒度更為精細(xì),具體表現(xiàn)為電驅(qū)動系統(tǒng)模型對控制器和電機(jī)本體進(jìn)行區(qū)分,電機(jī)本體外特性不再采用用戶定義的方式,而是根據(jù)電機(jī)設(shè)計部門給出的詳細(xì)參數(shù)計算得到。同樣的,控制器功率單元的效率也能夠根據(jù)器件手冊中的半導(dǎo)體工作特性計算得到。綜上所述,電驅(qū)動系統(tǒng)的詳細(xì)動力性能在這一階段得到了驗證。

圖3 加載電機(jī)詳細(xì)電磁性能的整車級指標(biāo)驗證

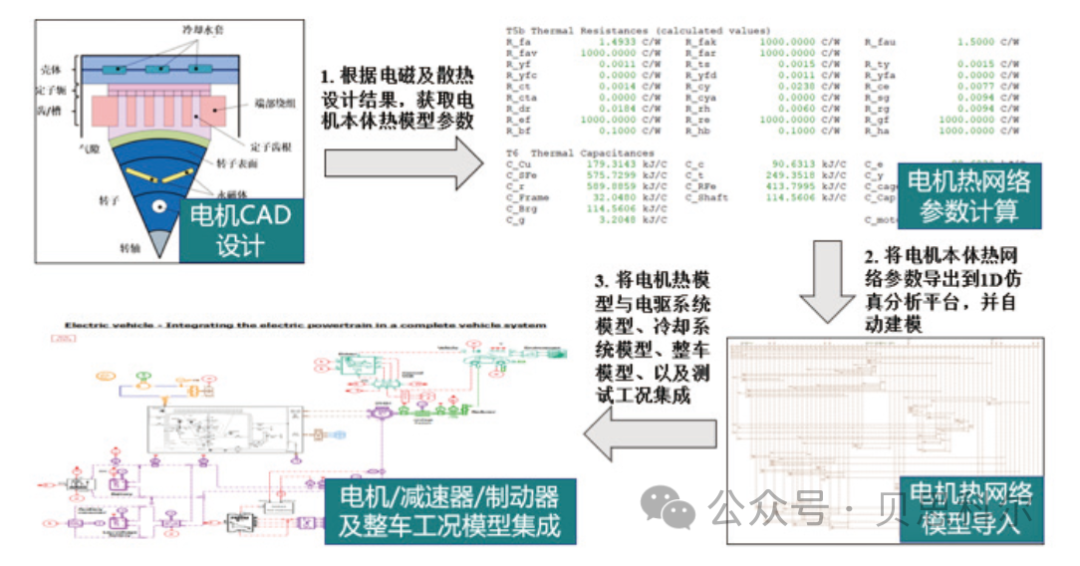

散熱性能分析及熱管理策略

電機(jī)內(nèi)部溫升過高不僅會縮短電機(jī)內(nèi)部絕緣材料的壽命,而且會降低電機(jī)的運(yùn)行效率,使得發(fā)熱量增加,造成電機(jī)溫度進(jìn)一步上升,形成惡性循環(huán),嚴(yán)重影響電機(jī)壽命和運(yùn)行安全性。據(jù)統(tǒng)計,30%~40%的永磁電機(jī)失效是由電機(jī)溫升過高引起的。因此,采用高效的散熱系統(tǒng)抑制電機(jī)溫升是電機(jī)向高效率、高穩(wěn)定性和高可靠性方向發(fā)展的關(guān)鍵。

相較于風(fēng)冷散熱,液冷散熱具有更高的換熱效率,可以達(dá)到前者的50倍,適用于電機(jī)發(fā)熱量大,熱流密度高的散熱場合。因此,車用電機(jī)的多采用水冷或油冷這兩種液冷散熱方式。水冷散熱系統(tǒng)的流道結(jié)構(gòu)是影響其冷卻效率的關(guān)鍵因素,工程師通過優(yōu)化流道結(jié)構(gòu)參數(shù)提高水冷散熱的冷卻效率。通過通過增加流道數(shù)量、在冷卻流道中添加擾流結(jié)構(gòu)和增加冷卻水流量等方式可以有效提高冷卻效率,但同時也導(dǎo)致壓力損失明顯增大。因此,在實際應(yīng)用中需要綜合考慮水道換熱能力和壓力損失以設(shè)計合適的水道結(jié)構(gòu)。直接油冷散熱系統(tǒng)的冷卻油與電機(jī)內(nèi)部發(fā)熱部件直接接觸,具有極高的散熱效率,是解決高功率密度電機(jī)散熱難題的有效方案,目前正在被越來越多的電驅(qū)動系統(tǒng)供應(yīng)商所采納。但直接油冷循環(huán)系統(tǒng)的設(shè)計復(fù)雜度比水冷循環(huán)的設(shè)計更加復(fù)雜,需要較為詳細(xì)的仿真驗證與評估過程才能使系統(tǒng)散熱效率達(dá)到最佳。

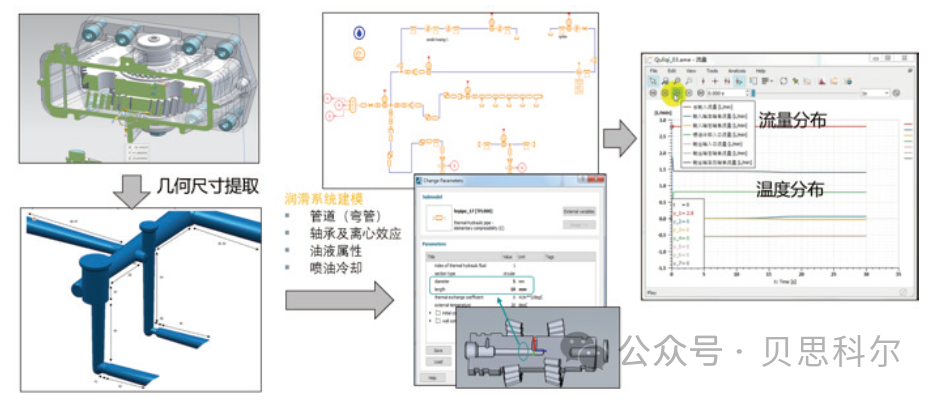

無論是水冷散熱還是油冷散熱系統(tǒng),都涉及到液冷循環(huán)回路的流量和壓力計算,以及冷卻工質(zhì)和電機(jī)本體間的換熱計算。通常采用的方法是通過CFD和熱網(wǎng)絡(luò)法相結(jié)合的方式,利用CFD精細(xì)化的網(wǎng)格劃分計算得到電機(jī)液冷循環(huán)系統(tǒng)在典型工況下的穩(wěn)定流動狀態(tài)以及換熱效果,然后通過離散化處理,在多學(xué)科系統(tǒng)仿真環(huán)境中得到電機(jī)本體、減速器、以及液冷循環(huán)系統(tǒng)的熱網(wǎng)絡(luò)模型,進(jìn)而加載動態(tài)工況完成進(jìn)一步的散熱設(shè)計驗證。

采用Simcenter Amesim可以幫助工程師快速地從電機(jī)設(shè)計工具如Simcenter SPEED、MotorCAD導(dǎo)入當(dāng)前設(shè)計所對應(yīng)地電機(jī)本體熱網(wǎng)絡(luò)模型,同時,用戶可以在Simcenter Amesim環(huán)境下對該熱網(wǎng)絡(luò)模型進(jìn)行任意調(diào)整已完成電機(jī)本體、減速器、液冷循環(huán)系統(tǒng)的集成,從而在保持仿真精度的同時,大大提升仿真閉環(huán)動態(tài)工況下的仿真計算速度。

圖4 電機(jī)熱網(wǎng)絡(luò)法的仿真評估的自動化實現(xiàn)流程

圖5 液冷循環(huán)系統(tǒng)的流量分配仿真評估

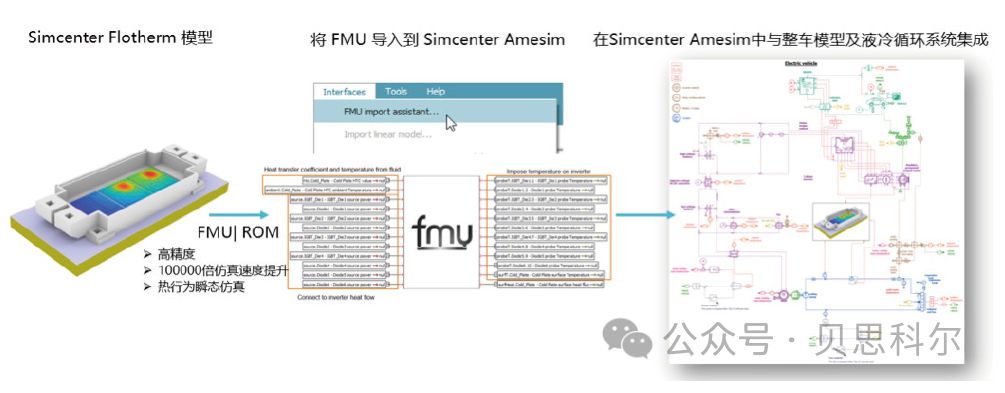

控制器功率模塊散熱設(shè)計

控制器功率模塊為電機(jī)控制器的核心部件,電機(jī)驅(qū)動系統(tǒng)的大容量控制需求,使功率模塊向高頻化、大功率化以及高度集成化方向發(fā)展。IGBT/SiC是目前車用電機(jī)控制器功率模塊普遍采用的半導(dǎo)體技術(shù),同時也是電機(jī)控制器的主要熱源,在處理波動的功率流工作過程中,IGBT/SiC產(chǎn)生的功率損耗導(dǎo)致其結(jié)溫的升高與波動,導(dǎo)致芯片性能衰減,甚至造成鍵合線斷裂等失效形式。因此,進(jìn)行結(jié)溫估算研究對于提高電驅(qū)動系統(tǒng)可靠性,實現(xiàn)精準(zhǔn)熱控制及部件保護(hù)具有重要意義。

目前常用的結(jié)溫估算模型例如Foster熱網(wǎng)絡(luò)法,需要通過熱阻測試儀,例如:T3STER,或基于CFD的專業(yè)電子散熱仿真工具,例如:Simcenter FloTherm,測量或計算得到功率模塊的降階熱網(wǎng)絡(luò)模型。該熱網(wǎng)絡(luò)模型可以直接導(dǎo)入Simcenter Amesim中與電驅(qū)動系統(tǒng)其他部件模型集成,并應(yīng)用于動態(tài)閉環(huán)工況的仿真。工程師采用上述方法能夠大大縮減仿真計算耗時,從而加快功率模塊散熱的設(shè)計研發(fā)速度。

圖6 功率驅(qū)動模塊的降階熱模型與Simcenter Amesim中整車及液冷系統(tǒng)集成

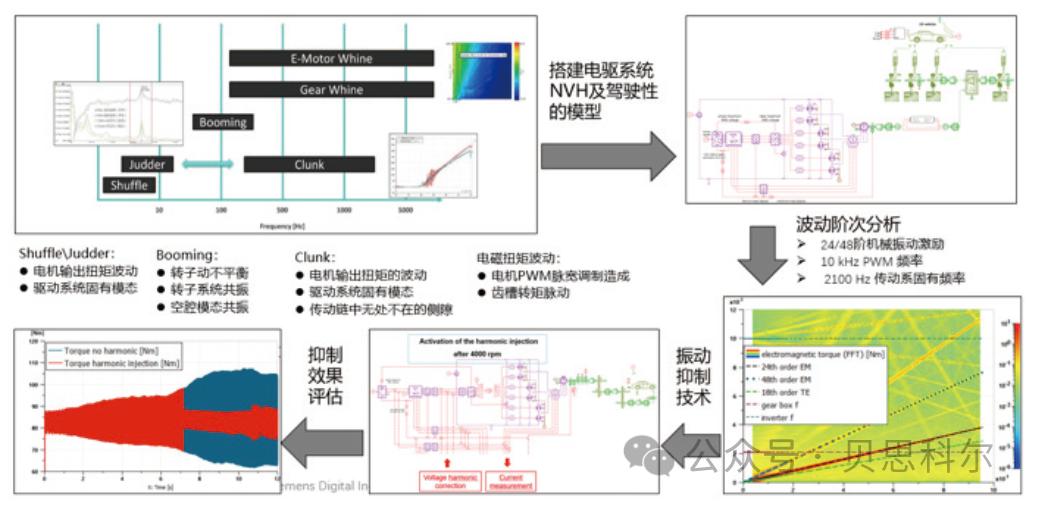

NVH性能集成驗證

車用永磁同步電動機(jī)具有結(jié)構(gòu)緊湊、功率密度高、氣隙磁通高以及轉(zhuǎn)矩慣性比高等優(yōu)點,電機(jī)輸出轉(zhuǎn)矩平滑度是衡量驅(qū)動系統(tǒng)性能的重要指標(biāo),而電機(jī)電流中的高次諧波是影響電機(jī)輸出轉(zhuǎn)矩平滑度的主要因素。造成電機(jī)電流諧波因素主要有兩方面原因:

1)電機(jī)本體方面,如齒槽效應(yīng)、繞組分布形式、磁路磁飽和效應(yīng)、轉(zhuǎn)子磁極結(jié)構(gòu)等引起的電機(jī)氣隙磁場畸變;

2)逆變器方面,如開關(guān)器件的死區(qū)時間、管壓降等非線性特性。

同時,減速器齒輪的剛度和慣量也會引起電驅(qū)動系統(tǒng)輸出軸上的扭矩波動。因此,在設(shè)計電驅(qū)動系統(tǒng)的時需要對各因素引起的輸出扭矩波動進(jìn)行綜合考慮和優(yōu)化。

圖7 系統(tǒng)仿真中的NVH性能評估與優(yōu)化

采用Simcenter Amesim多物理系統(tǒng)仿真平臺搭建的電驅(qū)動系統(tǒng)及整車駕駛性模型,可以精確復(fù)現(xiàn)電驅(qū)動系統(tǒng)各部件引起的扭矩波動。首先工程師將電機(jī)電磁仿真所獲得磁鏈及鐵損參數(shù)Map文件導(dǎo)入Simcenter Amesim,該參數(shù)文件用于精確計算電機(jī)轉(zhuǎn)子在不同角度與電流幅值相位下的電磁扭矩。同時Simcenter Amesim中搭建的詳細(xì)的驅(qū)動電路模型可以體現(xiàn)由PWM脈寬調(diào)制所產(chǎn)生相電流高階諧波。工程師通過仿真可以對電驅(qū)動系統(tǒng)輸出扭矩波動的各階分量進(jìn)行跟蹤分析,同時開發(fā)用于抑制波動的軟件控制策略,如諧波注入功能。

審核編輯:湯梓紅

-

控制器

+關(guān)注

關(guān)注

112文章

16332瀏覽量

177812 -

電機(jī)

+關(guān)注

關(guān)注

142文章

9001瀏覽量

145337 -

仿真分析

+關(guān)注

關(guān)注

3文章

105瀏覽量

33651 -

電驅(qū)系統(tǒng)

+關(guān)注

關(guān)注

0文章

113瀏覽量

2376

原文標(biāo)題:電驅(qū)動系統(tǒng)性能集成化分析

文章出處:【微信號:BasiCAE,微信公眾號:貝思科爾】歡迎添加關(guān)注!文章轉(zhuǎn)載請注明出處。

發(fā)布評論請先 登錄

相關(guān)推薦

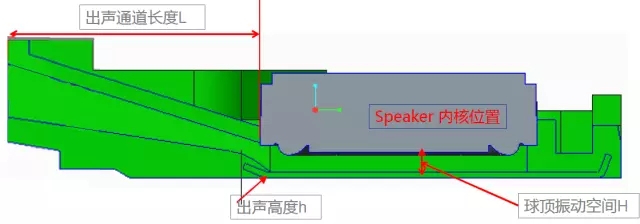

集成化的Speaker Box設(shè)計

集成化信息化信號采集處理系統(tǒng)有哪些

分光光度計系統(tǒng)集成化設(shè)計及研究

集成化智能傳感器原理與應(yīng)用

集成化建筑設(shè)計系統(tǒng)

集成化智能傳感器原理與應(yīng)用

ADI高度集成化的設(shè)計大大簡化控制系統(tǒng)設(shè)計

電驅(qū)動系統(tǒng)集成包括哪些

電驅(qū)動產(chǎn)品系統(tǒng)集成化趨勢明顯,威邁斯IPO提前布局把握機(jī)遇

電驅(qū)動系統(tǒng)性能集成化分析

電驅(qū)動系統(tǒng)性能集成化分析

評論