共讀好書

敖國軍 張國華 蔣長順 張嘉欣

摘要:

倒裝焊是今后高集成度半導體的主要發展方向之一。倒裝焊器件封裝結構主要由外殼、芯片、引腳(焊球、焊柱、針)、蓋板(氣密性封裝)或散熱片(非氣密性封裝)等組成。文章分別介紹外殼材料、倒裝焊區、頻率、氣密性、功率等方面對倒裝焊封裝結構的影響。低溫共燒陶瓷(LTCC)適合于高頻、大面積的倒裝焊芯片。大功率倒裝焊散熱結構主要跟功率、導熱界面材料、散熱材料及氣密性等有關系。倒裝焊器件氣密性封裝主要有平行縫焊或低溫合金熔封工藝。

1 前言

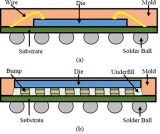

隨著半導體集成電路技術的飛速發展,集成度越來越高,芯片上的輸入輸出(I/O)端子數急速增長,引線鍵合(WB)技術和帶載自動鍵合(TAB)技術已不能滿足高集成度半導體發展需求。倒裝焊互聯技術是在整個芯片表面按柵陣形狀布置I/O端子,芯片直接以倒扣方式安裝到布線板上,通過上述柵陣列I/O端子與基板上相應的電極焊盤實現電氣連接,在相同面積下可以布置更多I/O端子,節距能做到更大,更能適應半導體高集成化的發展需求 [1] 。

隨著倒裝焊技術的發展和成熟,其應用范圍越來越廣。不同的應用環境,對其技術要求不一樣,如頻率、功率、密封等各個方面,不同的應用要求需要不同的封裝結構。

2 倒裝焊封裝外殼材料

倒裝焊封裝外殼材料可分為有機材料和無機材料。有機材料為PCB板,主要有BT和環氧樹脂板;無機材料為陶瓷,主要有低溫共燒陶瓷(LTCC)、高溫共燒陶瓷(HTCC)、氮化鋁陶瓷(AlN)、氧化鈹陶瓷(BeO)等。

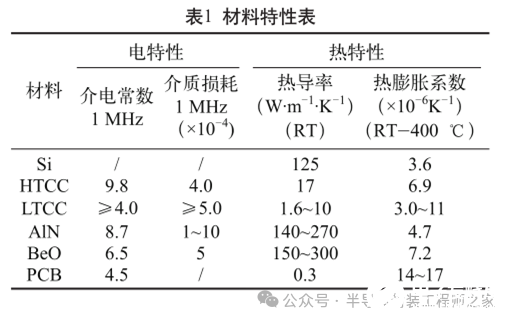

主要倒裝焊封裝外殼材料的電性能、熱性能等典型特性值 [1] 如表1。

從表1可以看出,在電特性方面陶瓷的介電常數高,樹脂系低。熱特性方面陶瓷熱導率高,熱膨脹系數與Si芯片相近,而樹脂系熱導率低且熱膨脹系數與Si芯片相差大。

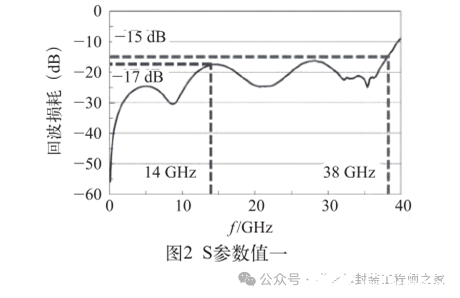

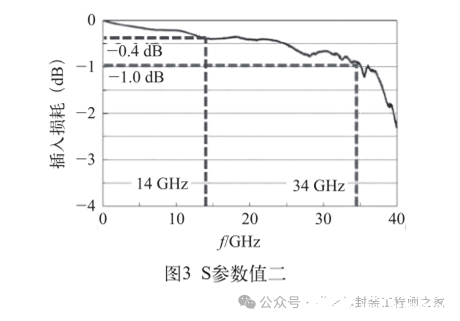

對于高頻倒裝焊器件來說,可以選擇低介電常數的PCB和LTCC材料,由于PCB的熱膨脹系數與Si芯片差值大,安裝面積大的倒裝焊芯片可靠性低。LTCC材料熱膨脹系數與Si芯片接近,在一次安裝的可靠性高,更加適合面積大的倒裝焊芯片,圖1為LTCC材料的倒裝焊外殼,安裝的芯片尺寸達到25 mm×25 mm,圖2、圖3為測試的S參數值,頻率可達30 GHz以上。

AlN、BeO材料熱導率高,有利于散熱,適合大功率的器件,且熱膨脹系數與Si芯片接近,可直接裸片安裝。從材料特性方面來看,BeO材料優于AlN,楊平等人對BeO、AlN、HTCC不同材料基板的CBGA焊點在熱循環下的力學特性研究表明其應力應變值最小,可靠性最高,但BeO有毒,因而限制了它的使用 [2] 。

HTCC材料因其成本低,加工性能好,工藝成熟,是高可靠性倒裝芯片主要材料之一,圖4為典型HTCC材料倒裝焊的封裝結構,倒裝焊芯片I/O端子多,布線層數多,布線長度長,再加上HTCC材料介電常數大,當頻率達到一定程度后(如5 GHz以上)難以滿足要求。

3 倒裝焊區設計

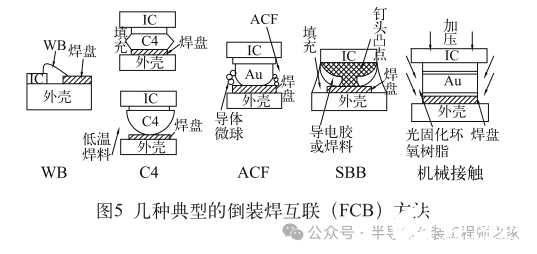

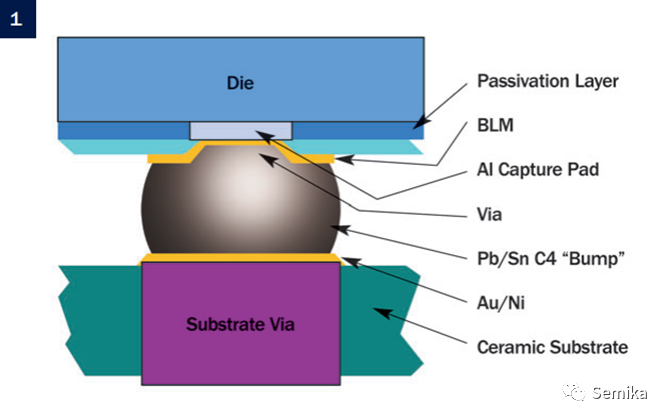

倒裝焊互聯方法主要有可控塌陷芯片連接法(C4法)、各向異性導電膠(膜)法(ACP和ACF)、釘頭凸點法(SBB)和機械接觸互連法 [1] ,如圖5。

C4法是在芯片電極上制作焊料凸點后,然后再將倒裝芯片連接到外殼焊盤上,其可靠性受制于基板焊盤金屬化,包括材料、金屬化工藝、焊盤區平面度等困素。

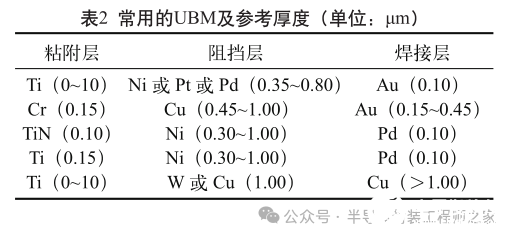

對陶瓷外殼(LTCC、HTCC、AlN),根據實際情況可選擇薄膜或厚膜金屬化工藝,薄膜金屬化

可參考表2。厚膜金屬化有兩種方案:一種是外殼焊盤落在厚膜導體上,另一種是落在通孔的金屬化柱上。第一種方案,對不同成分的芯片凸點焊料,外殼焊盤金屬材料也不相同,通過試驗確定合適的材料匹配及焊接條件。

要使倒裝焊芯片與外殼的互連達到一定的可靠性要求,關鍵是安裝互連倒裝焊芯片的外殼頂層金屬焊區與芯片凸點一一對應,與凸點金屬具有良好的壓焊或焊料浸潤特性。厚膜工藝主要有Pd-Ag、Au、Cu、W/Ni/Au等金屬化漿料,薄膜工藝主要有Ti/W(Ni、Pt)/Au(Cu)等金屬化。薄膜金屬化工藝用蒸發/濺射/光刻/電鍍法,很容易制作成l0 μm左右線寬和節距的金屬化圖形,所以能滿足各類凸點尺寸和節距的凸點芯片倒裝焊的要求;而傳統的厚膜印制/燒結技術,由于受導體漿料及絲網印制的線寬和節距所限,只能滿足凸點尺寸/節距較大的凸點芯片倒裝焊的要求。但采取厚膜和薄膜混合布線,在外殼頂層采用薄膜金屬化工藝,就能滿足任何凸點的倒裝焊要求。

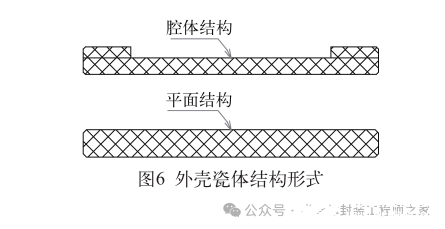

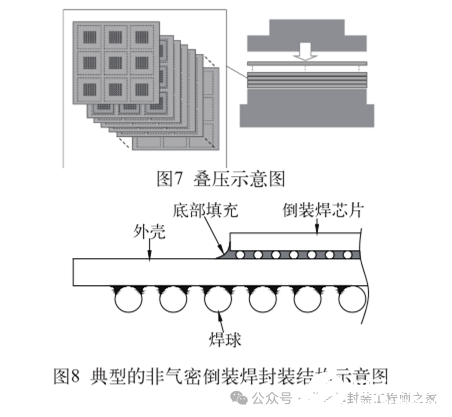

倒裝焊芯片凸點高度一般為幾十微米到百微米,回流之后凸點只是部分塌陷,如果塌陷程度不能彌補平面度所產生的誤差,將會出現虛焊現象,導致器件開路。對于陶瓷材料來說,主要有兩種結構形式,分別為腔體和平面結構,如圖6。陶瓷外殼多為多層結構,一層一層生瓷片通過疊壓工藝疊在一起,如圖7。腔體結構的外殼在疊壓時,腔體面與上、下兩面所受壓力大小不一樣,導致瓷體各點的密度不一致,通過高溫燒結之后,瓷體收縮不一致,在瓷體內部產生不均勻的應力,易致瓷體翹曲,平面度差,通常平面度50 μm左右,而平面結構平面度能達到30 μm以下。

4 非氣密性倒裝焊結構設計

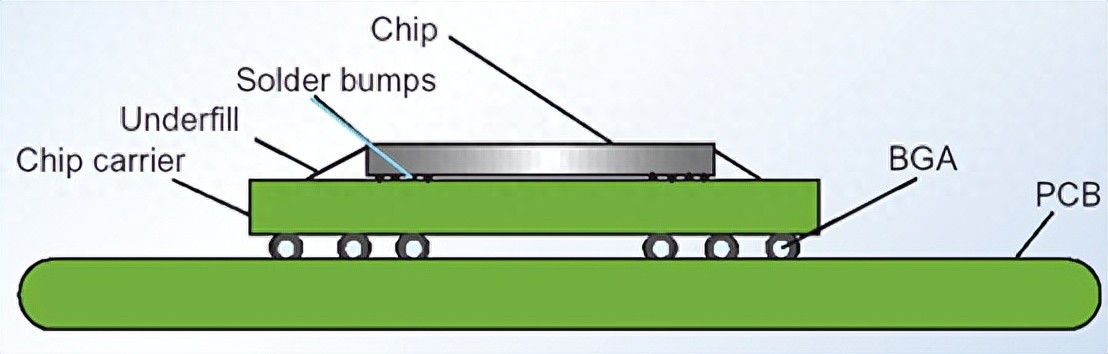

非氣密性倒裝焊一般由外殼、芯片及引腳(焊球、焊柱、針)組成,常見結構如圖8,芯片倒裝后進行底部填充。外殼可以為PCB、LTCC、HTCC等各種有機和無機材料。外殼材料為PCB板時,引腳常選用低溫PbSn、SnAgCu等材料的焊球。外殼材料為無機材料,如LTCC、HTCC、AlN等,引腳常選用高溫PbSn焊球和焊柱及可代材料的針。

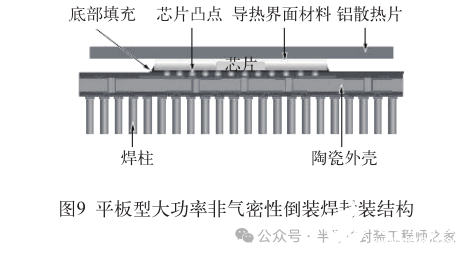

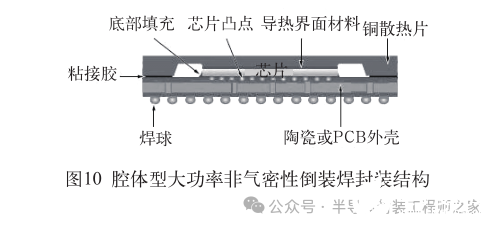

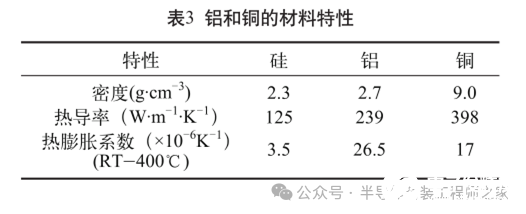

大功率非氣密性倒裝焊器件要加強散熱來保證器件的可靠性,在圖8典型結構上加上散熱板,其結構形式如圖9和圖10,散熱板材料一般為鋁或銅,銅的密度大,但熱導熱高,材料特性值見表3。散熱板結構可以為平板型和腔體型。散熱板通過界面導熱材料安裝在芯片背面,界面導熱材料有金屬類銦、導熱脂、導熱膠、導熱粘性模、相變導熱材料、導熱墊、導熱雙面膠等,根據具體應用需求選擇相應的材料。

5 氣密性倒裝焊結構設計

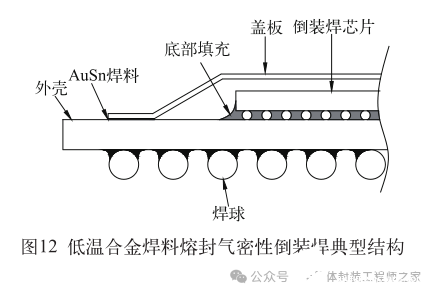

氣密性封裝常采用低溫合金焊料熔封、平行縫焊、低溫玻璃熔封、貯能焊、激光焊或冷擠壓等,密封結構、密封溫度能與倒裝焊器件相適應的是低溫合金焊料熔封和平行縫焊;低溫玻璃在高溫下熔融并融合而形成密封,且密封溫度遠高于Au80Sn20等合金焊料,不適用。

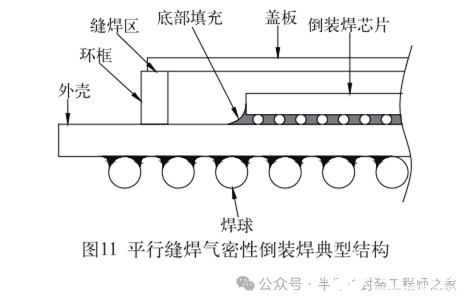

氣密性倒裝焊一般由外殼、芯片、蓋板及引腳(焊球、焊柱、針)組成,平行縫焊典型結構如圖11,低溫合金焊料熔封典型結構 [3] 如圖12。氣密性倒裝焊的外殼一般為無機材料,如LTCC、HTCC、AlN等。環框、蓋板選擇與陶瓷材料的熱膨脹系數接近的可代材料,引腳為高溫PbSn焊球和焊柱及可代的針。

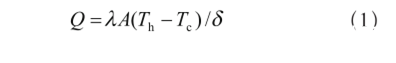

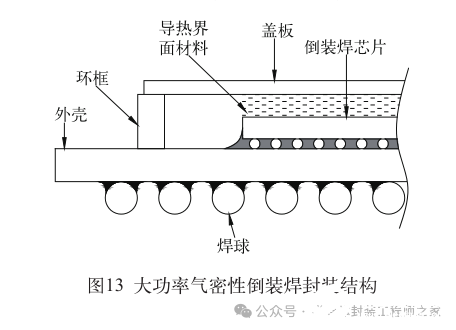

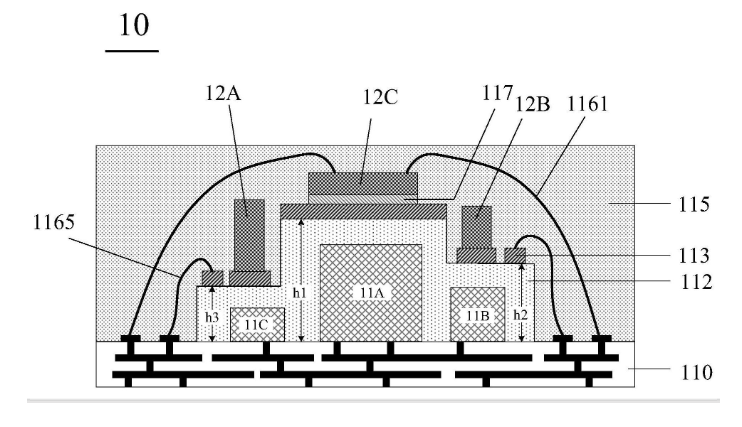

氣密性封裝后形成一個密閉性的腔體結構,里面充滿惰性氣體或真空。對于大功率的倒裝焊器件,需要在腔體內部建立起熱傳導通道才能保證器件的可靠性,典型的大功率氣密性倒裝焊封裝結構如圖13。從結構中可以看出,建立熱傳導通道是用導熱界面材料填滿芯片與蓋板之間的縫隙。熱傳導計算如公式(1):

Q代表傳導的熱量,δ代表兩個界面之間的距離,從公式中可以看出,δ越小,傳導的熱量Q越大,因此盡可能減少涂覆界面材料的厚度,一般在60 μm左右,同時選擇熱導率高的界面材料有助于散熱。

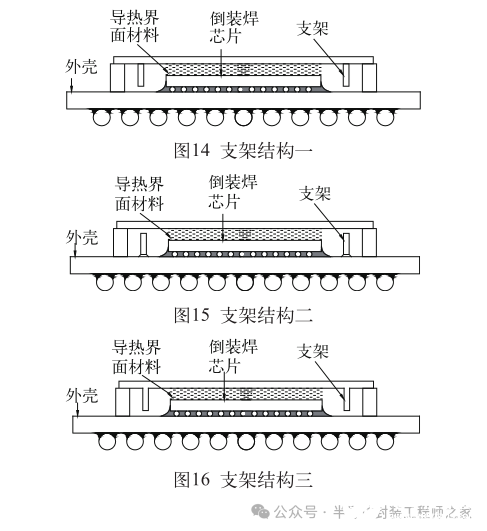

在典型結構上演變成幾種帶支架的結構 [4] ,如圖14~圖16,支架可以焊接在蓋板或瓷體上,也可以與蓋板做成一體。這種支架結構可以減少外力或熱脹冷縮效應把導熱界面材料從芯片與蓋板之間擠出,從而防止芯片與蓋板出現空隙而影響熱傳導效應,保證器件可靠性。

6 結論

倒裝焊器件封裝結構有多種多樣,主要根據頻率、密封性、功率等要求及應用環境來選擇相應的結構:

(1)LTCC材料適合高頻、低功率、大面積的倒裝焊器件,AlN材料適合大功率的倒裝焊器件,HTCC是最常用的倒裝焊器件的材料。

(2)倒裝焊區金屬化材料、工藝及平面度等方面影響倒裝焊封裝結構的可靠性。

(3)非氣密性倒裝焊封裝結構主要由外殼、芯片及引腳(焊球、焊柱、針)組成,而大功率非氣密性倒裝焊封裝結構是在低功率封裝結構基礎上加上散熱板構成的。

(4)氣密性倒裝焊封裝主要有平行縫焊和低溫合金熔焊,其結構主要由外殼、芯片、蓋板及引腳(焊球、焊柱、針)組成。大功率氣密性倒裝焊封裝是在芯片與蓋板之間填滿導熱界面材料來建立熱傳導通道。

審核編輯 黃宇

-

封裝

+關注

關注

126文章

7873瀏覽量

142894 -

倒裝焊

+關注

關注

0文章

6瀏覽量

6342

發布評論請先 登錄

相關推薦

倒裝芯片的優勢_倒裝芯片的封裝形式

倒裝芯片(flip chip)算先進封裝嗎?未來發展怎么樣?

永磁發電機的主要結構設計是什么?

芯片熱管理,倒裝芯片封裝“難”在哪?

5針M16接口結構設計

3針M5插座結構設計

FPGA設計中,對SPI進行參數化結構設計

7芯M9插頭需采用彈性結構設計嗎

倒裝焊器件封裝結構設計

倒裝焊器件封裝結構設計

評論