來源:機械工程文萃

液壓伺服系統的設計步驟大致如下:

明確設計要求;

擬定控制方案,畫出系統原理圖;

靜態計算:確定動力元件參數,選擇系統組成元件;

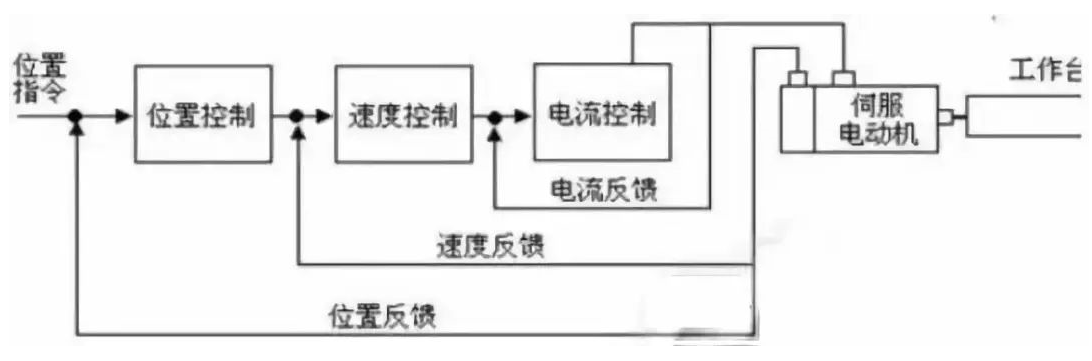

動態計算:確定系統組成元件的動態特性,畫出系統方塊圖,計算系統穩定性、響應特性和靜態精度;

校驗系統動、靜態品質,需要時對系統進行校正。

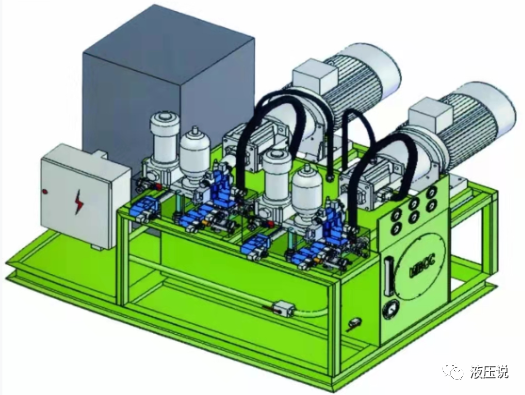

選擇液壓能源。

在設計過程中,以上各步驟實際上是交叉和反復進行的,直至獲得滿意結果為止。

01明確設計要求

在設計時,首先要根據主機要求明確設計任務,包括:

明確被控制的物理量是什么,是位置、速度、力還是其它物理量。控制規律是恒值控制還是隨動控制。

明確負載特性,即負載的類型、大小和負載的運動規律。確定負載最大位移、最大速度、最大加速度、最大消耗功率及控制范圍等。

控制精度的要求:由指令信號、負載力引起的穩態誤差;由參數變化和元件零漂引起的靜差;非線性因素(執行元件和負載的摩擦力,放大器和伺服閥的滯環、死區,傳動機構的間隙等)引起的誤差等。

動態品質的要求:相對穩定性可用相位裕量和增益裕量、諧振峰值或超調量等來規定。響應的快速性可用穿越頻率、頻寬、上升時間和調整時間等來規定。

明確工作環境,如環境溫度、周圍介質、環境濕度、外界沖擊與振動、噪聲干擾等。

其它要求,如尺寸重量、可靠性、壽命及成本等。

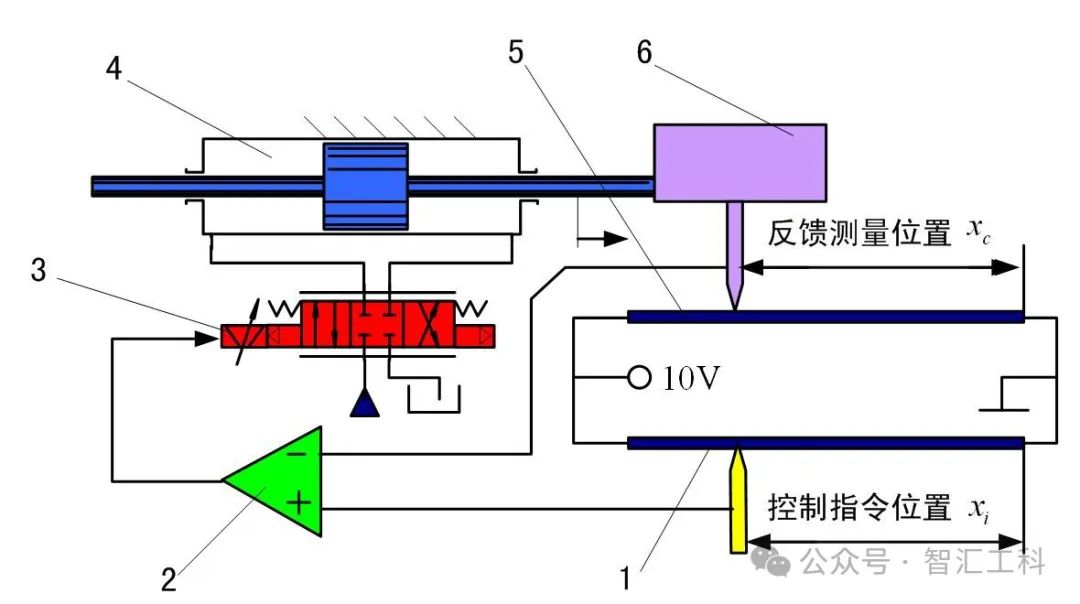

02擬定控制方案,畫出原理圖

1.伺服系統的控制方案主要是根據被控物理量類型、控制功率的大小、執行元件運動方式、各種靜、動態性能指標值以及環境條件和價格等因素考慮決定的。在確定控制方案時應考慮

采用開環控制還是閉環控制要求結構簡單、造價低、控制精度不需很高的場合宜采用開環控制。反之,對外界干擾敏感、控制精度要求高的場合宜采用閉環。

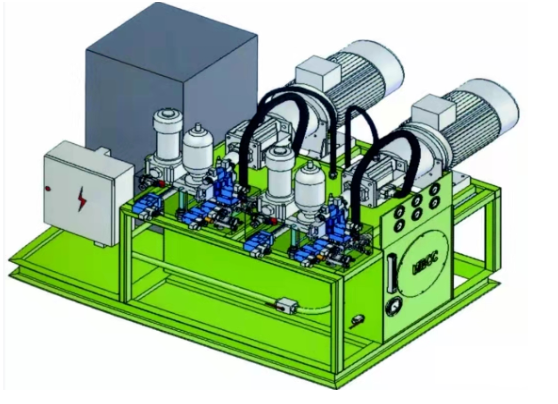

采用閥控還是泵控凡是要求響應快、精度高、結構簡單,而不計較效率低、發熱量大、參數變化范圍大的小功率系統可采用閥控方式。反之,追求效率高、發熱量小、溫升有嚴格限制、參數量值比較穩定,而容許結構復雜些、價格高些、響應低些的大功率系統可采用泵控方式

執行元件采用液壓缸還是液壓馬達在選擇執行元件時,除了運動形式以外,還需考慮行程和負載。例如,直線位移式伺服系統在行程短、出力大時宜采用液壓缸,行程長、出力小時宜采用液壓馬達。

采用機液伺服還是電液伺服

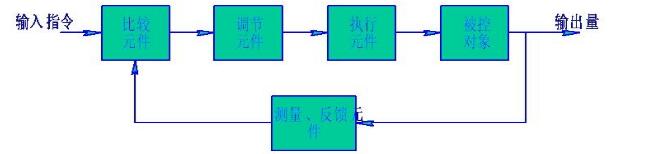

2.控制方案決定以后,就可以構成控制系統職能方塊圖,從原理上滿足系統設計的要求。在構成職能方塊圖時,還要考慮輸入信號發送器和反饋傳感器的形式。因為輸入信號和反饋信號的形式不同,系統電子部分的方塊結構也不同。

03確定動力元件參數,選擇系統元件

液壓動力元件參數的選擇是系統靜態設計的一個主要內容。動力元件參數選擇包括系統的供油壓力Ps,液壓執行元件的主要規格尺寸,即液壓缸的有效面積Ap,或液壓馬達的排量Dm,伺服閥的最大空載流量Qom。當選擇液壓馬達作執行元件時,還應包括齒輪傳動比i的選擇。

(一)供油壓力的選擇

選擇較高的供油壓力,可以減小液壓動力元件、液壓能源裝置和連接管道等部件的重量和尺寸,可以減小壓縮性容積和減小油液中所含空氣對體積彈性模量的影響,有利于提高液壓固有頻率。但執行元件主要規格尺寸(活塞面積和液壓馬達排量)減小,又不利于液壓固有頻率提高。

選擇較低的供油壓力,可以降低成本,可以減小泄漏、減小能量損失和溫升,可以延長使用壽命,易于維護,噪聲較低。在條件允許時,通常還是選用較低的供油壓力。

在一般工業的伺服系統中,供油壓力可在2.514MPa的范圍內選取,在軍用伺服系統中可在2132MPa的范圍內選取

(二)液壓執行元件主要規格尺寸和伺服閥空載流量的確定

1.按負載匹配確定

有負載匹配的圖解法和負載最佳匹配的解析法兩種。按負載匹配確定執行元件的主要規格尺寸和伺服閥空載流量,系統效率較高,適合于較大功率的伺服系統。

2.按最大負載力和最大負載速度確定

工程上常用近似計算的方法確定執行元件的主要規格尺寸和伺服閥空載流量。

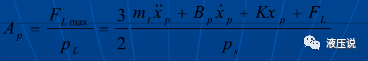

按最大負載力FLmax確定執行元件的規格尺寸,并限定伺服閥的負載壓力PL≤2Ps/3,則液壓缸的有效面積為

對系統的典型工作循環加以分析,可以確定最大負載力FLmax。但作工作循環圖是比較麻煩的,有時難以確定。作為近似計算,可以認為各類負載力同時存在且為最大值。

伺服閥空載流量可按最大負載速度確定,并認為最大負載速度和最大負載力是同時出現的。則伺服閥空載流量為

這種近似的計算方法偏于保守,計算出的活塞面積和伺服閥空載流量偏大,系統功率儲備大。

另一種方法是按最大負載力確定液壓缸活塞面積,然后按負載最大功率點的速度或最大負載速度確定伺服閥的空載流量,根據兩者中的較大值選擇伺服閥。

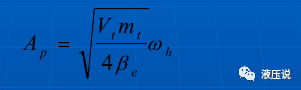

3.按液壓固有頻率確定執行元件的主要規格尺寸

在負載很小并要求有較高的頻率響應時,可按液壓固有頻率確定執行元件的規格尺寸。液壓缸活塞面積為

液壓固有頻率可按系統要求頻寬的5~10倍來確定。按液壓固有頻率確定的執行元件規格尺寸一般偏大,系統功率儲備大。

(三)伺服閥的選擇

伺服閥最大的壓力-流量曲線應包圍所有的負載工況點,并使PL≤2Ps/3(對位置或速度控制)。伺服閥的額定流量應留有一定余量,通常取該余量為負載所需流量的15%左右,在快速性高的系統中可取到30%。根據選定的供油壓力Ps和計算出的伺服閥空載流量q0m,可從伺服閥樣本中選出合適的伺服閥。

除了流量規格之外,在選擇伺服閥時還應考慮以下因素:

流量增益的線性要好,壓力靈敏度較大,但對力控制系統要求壓力靈敏度較低為好;

不靈敏度、溫度和壓力零漂盡量小,泄漏較小;

伺服閥的頻寬應滿足系統要求,頻寬過低將限制系統的響應特性,過高將損壞系統的抗干擾能力。伺服閥的頻寬應高出液壓固有頻率的3~5倍;

其它,如對污染的敏感性、是否加顫振信號、可靠性、價格等。

(四)齒輪傳動比的選擇

1.直接驅動

采用液壓馬達直接驅動,能獲得較大的負載加速度,負載加速特性好;不存在齒輪傳動間隙的非線性;避免了傳動機構柔度的影響,可以提高連接剛度;但要求液壓馬達的低速性能好,適用于控制系統的低速液壓馬達難以得到。

2.齒輪傳動

選擇齒輪傳動比應考慮:

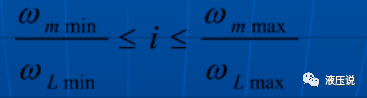

1)首先必須滿足負載速度的要求,即

i--齒輪傳動比;Wm max液壓馬達最高額定轉速;Wm min--液壓馬達最低穩定轉速;

WL max負載最高轉速;@WL min--負載最低轉速。

最高轉速和最低轉速所要求的傳動比可能是不一樣的,兩者之間必須滿足

式中,i是可取的傳動比。

2)為獲得滿意的液壓固有頻率,齒輪傳動比應足夠大。提高齒輪減速比可以減小負載慣量的影響,提高液壓固有頻率。在極端的情況下,液壓固有頻率將由液壓馬達和第一級齒輪的慣量所決定。

3)應使負載加速度盡量大,提高負載加速能力。負載軸上的力矩平衡方程為

式中,Tm--液壓馬達產生的力矩;

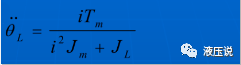

J ~m~ --液壓馬達和第一級齒輪的轉動慣量; J ~L~ --末級齒輪和負載的轉動慣量; 負載的加速度為:

將上式對i求導令其等于零,求得最佳傳動比為

此時,負載最大加速度為

當負載慣量Jm一定時,為了增大負載最大加速度,應使液壓馬達的Tm/√Jm 盡量大。

采用齒輪減速,高速液壓馬達容易得到;價格便宜,同時改善了系統低速平穩性,但存在齒隙非線性。

(五)其它元件的選擇

反饋傳感器或偏差檢測器、交流誤差放大器、解調器、直流功率放大器等元件的選擇。

在選擇這些元件時,要考慮系統在增益和精度上的要求。根據系統總誤差的分配情況,看它們的精度(如零漂、不靈敏度等)是否滿足要求。反饋傳感器或偏差檢測器的選擇特別重要,檢測器的精度應高于系統所要求的精度。反饋傳感器或偏差檢測器的精度、線性度、測量范圍、測量速度等要滿足要求。交流誤差放大器、解調器、直流功率放大器的增益應滿足系統要求,而且希望增益有一個調節范圍。在增益分配允許的情況下,應使交流放大器保持較高的增益,這樣可以減小直流放大器漂移引起的誤差。

04動態計算

確定各組成元件的動態特性(傳遞函數、頻率特性)畫出系統方塊圖,求出傳遞函數,畫出開環伯德圖。伺服閥和一些元件的傳遞函數可從樣本中查到。通常,傳感器、放大器的動態特性可以忽略,將其看成比例環節。

由穩定性確定開環放大系數和放大器增益。

由開環伯德圖通過尼柯爾斯圖畫出閉環伯德圖,確定系統的頻寬等閉環參數。

根據求出的開環增益計算系統穩態誤差和靜態誤差。

05檢驗系統的靜動態指標

檢驗系統的靜態、動態性能指標是否滿足設計要求,如不滿足要求,就需對系統進行校正,或者重新選擇動力元件參數,直至重新選擇控制方案。

審核編輯:湯梓紅

-

原理圖

+關注

關注

1331文章

6415瀏覽量

241455 -

伺服系統

+關注

關注

14文章

588瀏覽量

40455 -

液壓伺服

+關注

關注

0文章

12瀏覽量

6412

原文標題:伺服液壓系統的設計步驟,值得收藏

文章出處:【微信號:旺材伺服與運動控制,微信公眾號:旺材伺服與運動控制】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

伺服系統是什么_伺服系統的基本要求_伺服系統的基本組成

伺服系統什么意思_伺服系統的作用是什么

一文知道伺服系統設計步驟及方法

液壓伺服系統工作原理

伺服系統調試步驟

中國伺服系統產業發展預測

圖文詳解液壓伺服系統

評論