「復刻新能源汽車產業,在人形機器人產業上再度實現彎道超車。」

就當前而言,這儼然是一個宏大且艱巨的命題。難歸難,發展人形機器人已是大勢所趨,實現量產與規模應用只是時間的問題。層層拆解當前產業存在的難點與堵點,關鍵技術群攻關仍是重中之重。

正如2023年10月工信部印發的《人形機器人創新發展指導意見》中所提到的,必須要突破“肢體”關鍵技術,打造仿人機械臂、靈巧手和腿足,突破輕量化設計、手臂動態抓取靈巧作業、高緊湊機器人四肢結構與靈巧手設計等技術。

不難發現,落地前夕,人形機器人各結構對高集成度、輕量化、高精度靈巧作業的需求愈加強烈,技術攻堅與方案創新迫在眉睫。作為微型伺服電缸的開創者,北京因時機器人科技有限公司(下文簡稱“因時機器人”)早已給出了自己的“答卷”。

基于微型伺服電缸產品,因時機器人也逐漸由單一產品拓展至包含微型伺服電缸、機器人末端執行器(伺服電動夾爪、仿人五指靈巧手)在內的產品矩陣。值得一提的是,2023年,因時機器人的微型伺服電缸年度銷量正式突破一萬臺。

年銷萬臺,得到市場認可的背后,因時機器人的技術內核與應用實力究竟如何?帶著這兩個問題,高工機器人展開了一次深入調研。

基于微型伺服電缸的創新方案

小體積 高精度 高集成

一雙可靠且靈巧的“手”,是機器人在工業現場代替人類完成貨物搬運或其他更加復雜任務的關鍵一環。

傳統的靈巧手多采用舵機拉線方案,存在著“笨重”、抓握能力弱、可靠性差、運動精度低等問題。其應用場景基本局限于完成機械的舞蹈動作或演示性動作。其背后的原因主要是結構設計不合理、零部件缺乏針對性的創新。

對此,因時機器人開創性地提出了創新型直線驅動設計方案。其靈巧手產品結構緊湊,僅有6個自由度和12個關節,用更少的自由度去實現大部分抓握動作,具有更強的抓握能力和可靠性;采用輕量化設計,重量僅有530g,卻具有數千克的負載能力。

具體來看,因時機器人在靈巧手中內置6個微型伺服電缸以模擬人類手掌肌肉,仿生性能較好,便于靈巧手仿生結構布局。另一方面,通過連桿機構實現多手指關節的聯動執行,既保證了手指運動執行的精度又提高了穩定性和可靠性。

結合力位混合控制算法,因時機器人的靈巧手產品具有亞毫米級定位精度和數千克的負載能力,可以模擬人手做出諸如彈琴、泡茶、猜拳等復雜動作和精準抓取。值得一提的是,結合微型伺服電缸自帶的力傳感器信息,因時機器人的靈巧手可以實時反饋手指的受力情況,相比于傳統靈巧手僅能實現簡單的位置控制,該產品能夠實現對每一個手指抓握力的實時控制,對不同軟硬程度、不同形狀、不同尺寸、不同材質的物體具有更好的適應性和交互安全性,比如可以完成抓雞蛋、拿草莓等高精度、柔性抓取任務。

實現上述靈巧手創新設計的背后,微型伺服電缸發揮著極為關鍵的作用。通過把6個精巧的微型伺服電缸集成在靈巧手內部,不僅大幅縮減靈巧手身材使其幾乎與人手大小無異,同時讓靈巧手“重”可拎5KG水桶,“輕”可抓豆腐而不破。

微型伺服電缸的英文名為Micro Linear Servo Actuator,顧名思義它是一款微小型的帶有伺服功能的線性執行器。僅從產品名稱上來看,似乎只是更加“Mini”的電缸,實則不然,微型伺服電缸是因時機器人為行業帶來的一款顛覆性創新產品。

早在2016年以前,因時機器人的創始人在早期做機器人開發項目中發現,結構緊湊的輕量化、一體化高性能伺服機電產品在市面上仍一片空白。想讓機器人能動起來,基本上還是用傳統的“馬達+減速器+絲杠”的方式,這種方式下即便把當時市面上最小的零部件攢起來造出的靈巧手也是人手的2-3倍大,而且成本高、可靠性差,小型化、一體化的高集成伺服運動部件絕對大有可為。看中這一細分領域,因時機器人立即展開相應研發工作,并于當年自主研發了第一款微型伺服電缸樣機。

相較于市面上常見的產品,微型伺服電缸的體積更小、精度更高、集成度更高,內部集成了高精密減速器、高性能空心杯電機、絲桿機構、傳感器以及伺服控制系統,在保證更小體積的基礎上實現驅控一體化,具有體積小、精度高、負載大等技術特點。

事實上,初期在做原始設計方案時,因時機器人就遇上了第一個大難題。

在高緊湊的小型化設計之下,要想達到目標性能,上至方案,下至每個小零件,都必須完美滿足。然而包括馬達、減速器、絲杠、傳感器等在內的各類小零件,市場中均沒有成熟可采用的產品及供應商。因此,因時機器人對電機、減速器、絲杠、位置傳感器、力傳感器、伺服驅動器等關鍵元器件進行自主創新研發。

從每一個獨立的模塊來說,行星滾柱絲杠的技術壁壘最高。相較于傳統的行星滾柱絲杠,因時機器人的技術方案不盡相同,在結構設計和工藝實現上都有創新。目前,因時機器人所研發的尺寸最小的行星滾柱絲杠,已經實現螺母外徑≤10㎜,最高負載可達數百牛。

除關鍵元器件外,伺服電缸的整個系統集成同樣需要優化設計。

從傳動系統的角度來說,減速器和絲杠難免有傳動間隙。如果僅僅依靠電機編碼器進行位置控制,無法消除末端的間隙誤差。因時機器人在末端加置了位置閉環傳感器,通過算法消除傳動間隙,精度則更高。

研發難題逐一攻破,因時機器人逐步全面掌握了各個核心零部件的設計及制造工藝。在保證更小體積的基礎上實現驅控一體化,微型伺服電缸已具有小體積、高精度、大負載等特點,可以實現行程范圍內任意位置精確伺服控制,包括力控制、位置控制及速度控制。內置絕對位置傳感器,斷電后不會丟失位置信息,無需找零位。

當前,因時機器人的微型伺服電缸產品包含LA系列、LAS系列、LAF系列、LASF系列、BLA系列5大系列。其中尺寸最小的LAS10系列微型伺服電缸,其行程為10mm,重量僅23g,全長34.5mm,可輸出最大105N推拉力,相當于10KG,做到了真正的“小身材大能量”。

規模化應用背后:得到市場認可

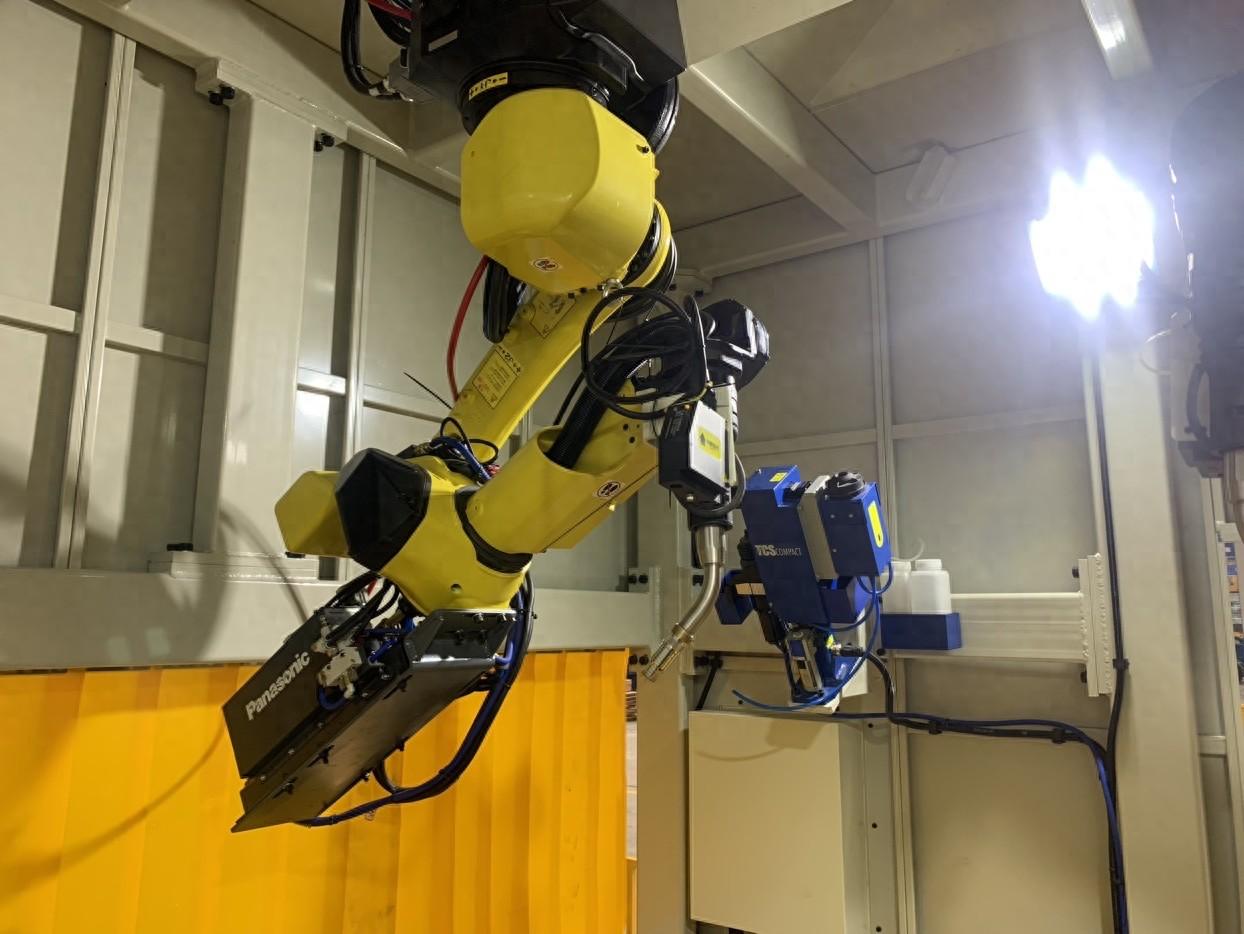

通過傳動裝置把電機的旋轉運動轉換為直線運動,微型伺服電缸可以直接集成到機器人本體或末端執行器中驅動機器人實現運動功能,同時也適用于各種需要高精密線性運動控制的設備治具。

當前,因時機器人已成功進入工業自動化和生物醫療市場,幫助器械、設備、工裝制具等實現智能化升級。

在工業自動化方面,微型伺服電缸已應用于新能源、半導體、3C設備自動化行業中,通過對工藝流程進行驅動和控制,微型伺服電缸可以在運動速度、執行精度以及力控制等方面進行優化。另外,在實際使用中,得益于較低的空間占用率,以及數十臺并聯控制的能力,微型伺服電缸也經常會“矩陣”式應用于設備中。

其中一個非常典型的創新應用案例:在新能源行業鋰電池生產的核心設備——涂布模頭上使用。涂布模頭的功能是在銅箔/鋁箔上均勻涂抹漿料,制成正負極片,漿料涂抹的均勻度一定程度上決定了鋰電池的性能和壽命。傳統狹縫式涂布模頭,通過調節模頭內部的滑塊,改變出料口的壓力分布進而影響涂布厚度。滑塊間距最窄只有十幾毫米,所以此前只能采用千分尺手工調節的方式,也因此導致電池A品率低且對人員配置要求較高等問題難以解決。

微型伺服電缸的出現完美地解決了這個問題。在10多毫米的間距內為每一個調節滑塊配置一個微型伺服電缸,最多可以實現120個調節滑塊實時同步精確控制,實現了全自動調節,解決了人工調節難度大的問題,提升了電池的A品率,也讓產能大幅提升。

因時機器人市場總監房海南在接受高工機器人調研時介紹道,采用微型伺服電缸控制的閉環涂布模頭具備實時糾偏、實時控制、均勻性好、生產效率高等諸多優勢,因此迅速在新能源市場風靡。因時機器人作為微型伺服電缸開創者,已經與大部分新能源廠商、設備商開展智能閉環模頭合作,僅2023年就已經有數十套閉環涂布設備投產。

在全球各國新能源汽車發展目標明確的背景下,智能閉環涂布設備更符合柔性生產、自動化工廠的發展需求,傳統人工調節涂布模頭將逐步被取代,預計2024年因時機器人在新能源領域微型伺服電缸供貨將超萬臺。

無論是在機器人、工業自動化還是醫療領域,因時機器人研發的微型伺服電缸均具備著創新替代意義。填補國內精密微小型直線伺服運動部件市場空白的同時,為行業革新帶來了更多可能。未來,因時機器人將進一步針對微型精密運動部件和伺服控制技術進行研發制造,為機器人、生物醫療及自動化等行業提供高性能核心運動部件。

審核編輯:湯梓紅

-

新能源汽車

+關注

關注

141文章

10547瀏覽量

99542 -

機器人

+關注

關注

211文章

28445瀏覽量

207205 -

人形機器人

+關注

關注

2文章

457瀏覽量

16605

原文標題:年銷破萬臺!拆解微型伺服電缸“開創者”的技術內核與應用實力

文章出處:【微信號:gaogongrobot,微信公眾號:高工機器人】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

因時機器人的技術內核與應用實力究竟如何

因時機器人的技術內核與應用實力究竟如何

評論