在本系列第三篇文章中,我們介紹了傳統封裝和晶圓級(Wafer-Level)封裝,本篇文章將繼續介紹將多個封裝和組件整合到單個產品中的封裝技術。其中,我們將重點介紹封裝堆疊技術和系統級封裝(SiP)技術,這兩項技術都有助減小封裝體積,提高封裝工藝效率。

01

堆疊封裝 (Stacked Packages)

想象一下,在一個由多棟低層樓房組成的住宅綜合體內,若要容納數千名居民,則需要占據非常大的面積才能滿足需求。然而,一棟摩天大樓就能容納同樣數量的居民。這個例子清楚地說明了堆疊封裝具備的一大優勢。相對于將多個封裝水平分布在較大面積的產品,由堆疊封裝(Stacked Package)組成的產品可以在減小體積的同時進一步提高性能。除了作為一種重要封裝技術,堆疊封裝還是產品開發過程中采用的一種基本方法。

過去,產品往往在一個封裝體內只封裝一個芯片,但現在可以開發涵蓋多種不同功能的多芯片封裝或將多個存儲器芯片集成到容量更大的單個封裝中。此外,系統級封裝可將多個系統組件整合在單個封裝體內。這些技術的問世使半導體公司能夠在打造高附加值產品的同時,滿足多樣化的市場需求。

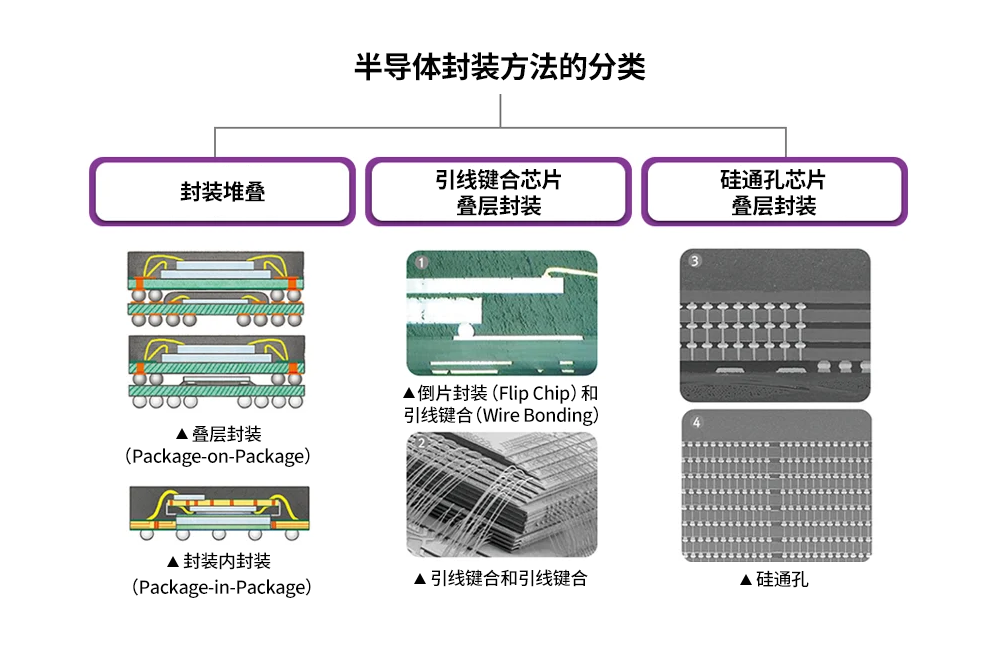

▲圖1:堆疊封裝方法的分類(? HANOL出版社)

如圖1所示,基于不同的開發技術,堆疊封裝可分為三大類:

1)通過垂直堆疊封裝體而形成的封裝堆疊;2)使用引線鍵合技術將不同芯片堆疊在單個封裝體內的芯片疊層封裝;及3)使用硅通孔(TSV)1技術替代傳統引線鍵合技術實現內部電氣互連的芯片疊層封裝技術。每種堆疊封裝技術都具有不同的特點、優勢和局限性,這將決定它們在未來的應用。

1 硅通孔(TSV,Through Silicon Via):一種可完全穿過硅裸片或晶圓實現硅片堆疊的垂直互連通道。

封裝堆疊

(Package Stacks))

封裝堆疊通過垂直堆疊封裝體來實現。因此,其優缺點與芯片疊層封裝正好相反。封裝堆疊方法將完成測試的封裝體相堆疊,在某個封裝體測試不合格時,可輕松地將其替換為功能正常的封裝體。因而,其測試良率相比芯片疊層封裝更高。然而,封裝堆疊尺寸較大且信號路徑較長,這導致其電氣特性可能要劣于芯片疊層封裝。

最常見的一種封裝堆疊技術便是疊層封裝(PoP),它被廣泛應用于移動設備中。對于針對移動設備的疊層封裝,用于上下層封裝的芯片類型和功能可能不同,同時可能來自不同芯片制造商。

通常,上層封裝體主要包括由半導體存儲器公司生產的存儲器芯片,而下層封裝體則包含帶有移動處理器的芯片,這些芯片由無晶圓廠的設計公司設計,并由晶圓代工廠及外包半導體組裝和測試(OSAT)設施生產。由于封裝體由不同廠家生產,因此在堆疊前需進行質量檢測。即使在堆疊后出現缺陷,只需將有缺陷的封裝體替換成新的封裝體即可。因此封裝堆疊在商業層面具有更大益處。

芯片堆疊(Chip Stacks)-

引線鍵合芯片疊層封裝

(Chip Stacks With Wire Bonding)

將多個芯片封裝在同一個封裝體內時,既可以將芯片垂直堆疊,也可以將芯片水平連接至電路板。考慮到水平布局可能導致封裝尺寸過大,因而垂直堆疊成為了首選方法。相比封裝堆疊,芯片堆疊封裝尺寸更小,且電信號傳輸路徑相對更短,因而電氣特性更優。然而,若在測試中發現某個芯片存在缺陷,則整個封裝體就會報廢。鑒于此,芯片堆疊封裝的測試良率較低。

在芯片堆疊封裝中,要想提高存儲器容量,就需要在單一封裝中堆疊更多的芯片。因而,可將多個芯片集成在同一封裝體內的技術應運而生。但與此同時,人們不希望封裝厚度隨著堆疊芯片數量的增加而變厚,因此致力于開發能夠限制封裝厚度的技術。要做到這一點,就需要減少芯片和基板(Substrate)等可能影響封裝厚度的所有組件的厚度,同時縮小最上層芯片和封裝上表面之間的間隙。這給封裝工藝帶來了諸多挑戰,因為芯片越薄越易于損壞。因此,目前的封裝工藝正致力于克服這些挑戰。

硅通孔(TSV)-

硅通孔芯片疊層封裝

(Chip Stacks With TSV)

硅通孔是一種通過在硅片上鉆孔來容納電極的芯片堆疊技術。相比采用傳統引線方法實現芯片與芯片(Chip-to-Chip)互連或芯片與基板(Chip-to-Substrate)互連,硅通孔通過在芯片上鉆孔并填充金屬等導電材料來實現芯片垂直互連。盡管使用硅通孔進行堆疊時使用了芯片級工藝,但卻采用晶圓級工藝在芯片正面和背面形成硅通孔和焊接凸點(Solder Bump)。由此,硅通孔被歸類為晶圓級封裝技術。

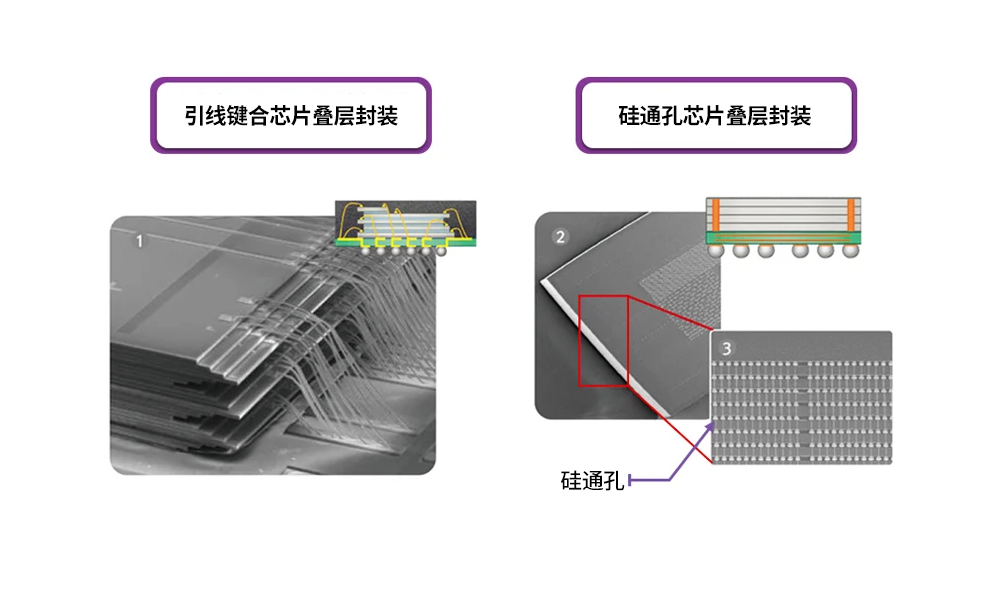

▲圖2:使用硅通孔技術的芯片剖面圖(? HANOL出版社)

硅通孔封裝的主要優勢在于性能優越且封裝尺寸較小。如圖2所示,使用引線鍵合的芯片堆疊封裝利用引線連接至各個堆疊芯片的側面。由于堆疊芯片以及連接引腳(Pin)的數量增加,引線變得更加復雜,而且也需要更多空間來容納這些引線。相比之下,硅通孔芯片堆疊則不需要復雜的布線,因而封裝尺寸更小。

正如上一篇文章所介紹,倒片封裝(Flip Chip)具有良好的電氣特性,原因有以下幾點:其更易在理想位置形成輸入/輸出(I/O)引腳;引腳數量增加;電信號傳輸路徑較短。基于同樣的原因,硅通孔封裝也具有良好的電氣特性。當從一個芯片向其下方的芯片發送電信號時,硅通孔封裝使得信號能夠直接向下傳輸。相反,如果使用引線鍵合封裝,則信號會先向下傳輸至基板,隨后再向上傳輸至芯片,因而信號傳輸路徑要長得多。如圖2所示的引線芯片堆疊,芯片中心無法進行引線連接。相反,硅通孔封裝可在芯片中心鉆孔,形成電極,并與其他芯片連接。與引線連接不同,硅通孔封裝可大幅增加引腳數量。

高寬帶存儲器(HBM)采用一種全新的DRAM架構,這種架構借助硅通孔技術來增加引腳數量。通常,在DRAM規范中,“X4”表示有四個引腳用于發送信息,或可以同時從DRAM發送4位(bit)信息。相應地,X8表示8位,X16表示16位,以此類推。增加引腳數量有利于同時發送更多信息。然而,由于自身局限性,引線芯片堆疊最多只能達到X32,而硅通孔堆疊則沒有這方面的局限性,使HBM可達到x1024。

目前,將硅通孔封裝用于DRAM的量產存儲器產品,包括HBM和3D堆疊存儲器(3DS)。前者用于圖形、網絡和高性能計算(HPC)應用,而后者則主要用作DRAM存儲器模塊。

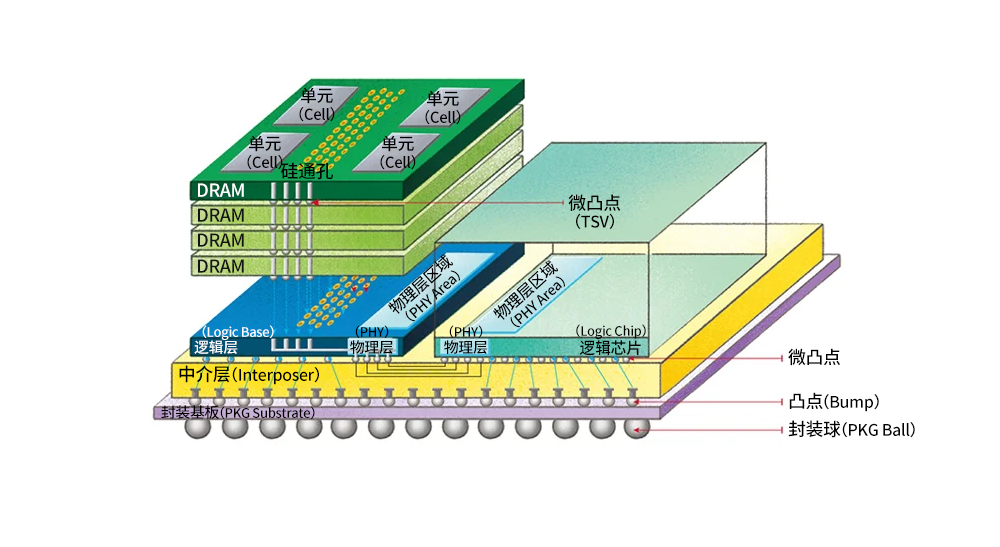

▲圖3:使用HBM的2.5D封裝(? HANOL出版社)

HBM并非一種全封裝產品,而是一種半封裝產品。當HBM產品被送到系統半導體制造商那里時,系統半導體制造商會使用中介層2構建一個2.5D封裝3,將HBM與邏輯芯片并排排列,如圖3所示。由于2.5D封裝中的基板無法提供用于支持HBM和邏輯芯片的所有輸入/輸出引腳的焊盤(Pads),因此需要使用中介層來形成焊盤和金屬布線,從而容納HBM和邏輯芯片。然后,再將這些中介層與基板連接。這些2.5D封裝被認為是一種系統級封裝。

同樣采用硅通孔封裝的產品還有3DS DRAM,這是一種在PCB板上安裝球柵陣列封裝(BGA)4的內存模塊。盡管服務器中的DRAM存儲器模塊需要高速傳輸和大容量存儲,但使用引線鍵合的芯片堆疊封裝因其速度局限性而無法滿足這些要求。鑒于此,服務器等高端系統往往使用由硅通孔芯片堆疊封裝構成的模塊。

2 中介層(Interposer):用于2.5D配置中的裸片之間又寬又快的電信號管道。

3 2.5D封裝(2.5D package):2.5D和3D封裝在每個封裝中包含多個集成電路。在2.5D結構中,兩個或多個有源半導體芯片(Active Semiconductor Chips)并排排列在硅中介層上。在3D結構中,有源芯片通過裸片垂直堆疊的方式集成在一起。

4 球柵陣列封裝(BGA):一種表面貼裝芯片封裝,使用錫球作為其連接器。

02

系統級封裝(SiP)

由HBM和邏輯芯片構成的封裝屬于系統級封裝。顧名思義,系統級封裝是指在單個封裝體中集成一個系統。然而,完整的系統還需包括傳感器、模擬數字(A/D)轉換器、邏輯芯片、存儲芯片、電池和天線等組件,但就目前的技術發展水平而言,還無法將所有這些系統組件集成到單個封裝體內。因此,研究人員正致力于不斷開發針對這一領域的封裝技術,而當前的系統級封裝是指在單個封裝體內集成部分系統組件。例如,使用HBM的封裝將HBM和邏輯芯片集成到單個封裝體內,形成一個系統級封裝。

不同于系統級封裝,系統級芯片(SoC)在芯片級實現系統功能。換言之,在同一個芯片上實現多個系統功能。例如,目前大多數處理器都在芯片內集成了靜態RAM(SRAM)存儲器,可同時在單個芯片上實現處理器的邏輯功能和SRAM的存儲功能。因此,這些處理器被歸類為系統級芯片。

系統級芯片需要將多種功能組合到單個芯片中,因此開發流程復雜而漫長。此外,如要對已開發出來的系統級芯片中單個元件的功能進行升級,則需從頭開始對它們進行設計和開發。而系統級封裝開發起來則更容易也更快,這是由于系統級封裝是通過將已開發的多個芯片和器件整合在單個封裝體內來實現。由于芯片本身是單獨開發和制造,即使器件的結構完全不同,也很容易將它們集成到單個封裝體內。同時,如果只需對功能的一個方面進行升級,則無需從頭開發封裝就可在芯片內集成新開發的器件。然而,如果產品將被長期大量使用,則相比系統級封裝而言,將其開發為系統級芯片將更高效,因為系統級封裝需要制造的材料更多,這會增加封裝體積,只有這樣才能將多個芯片整合到單個封裝體內。

盡管系統級芯片和系統級封裝之間存在各種差異,但兩者并不是非此即彼的關系。事實上,可以將兩者結合起來,以產生協同效應。完成系統級芯片開發后,可將其與其他功能芯片封裝到單個封裝體內,然后作為增強型系統級封裝來實現。

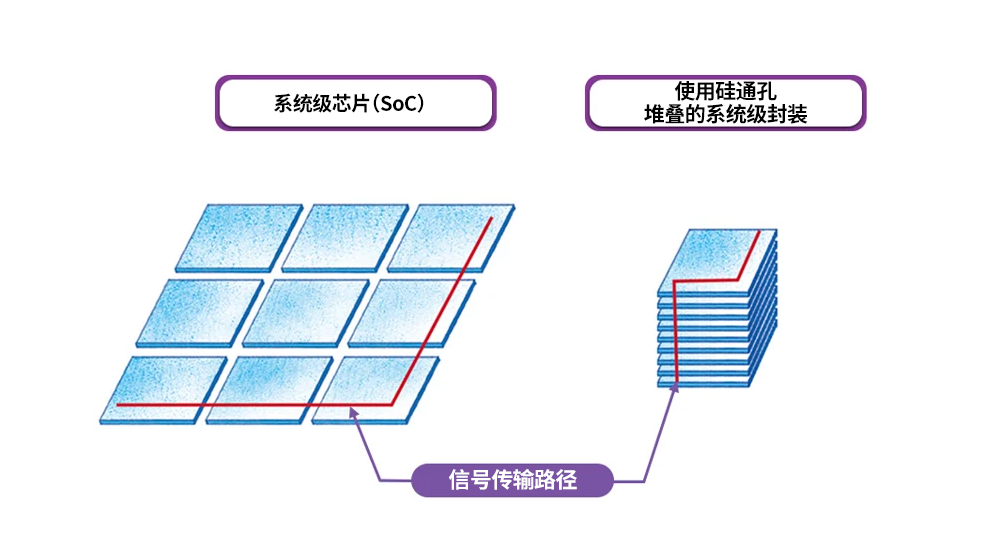

▲圖4:使用硅通孔堆疊的系統級芯片和系統級封裝的信號傳輸路徑長度比較(? HANOL出版社)

在對系統級封裝和系統級芯片的性能進行比較時,人們原本以為系統級芯片在單個芯片上實現,因而其電氣特性會更優異。然而,隨著芯片堆疊技術(如硅通孔技術)的發展,系統級封裝的電氣特性與系統級芯片旗鼓相當。圖4對使用硅通孔堆疊的系統級芯片和系統級封裝的信號傳輸路徑進行了比較。當信號從系統級芯片的一端傳輸到對角的另一端時,將系統級芯片分為9個部分并使用硅通孔技術進行堆疊時,傳輸路徑會短得多。

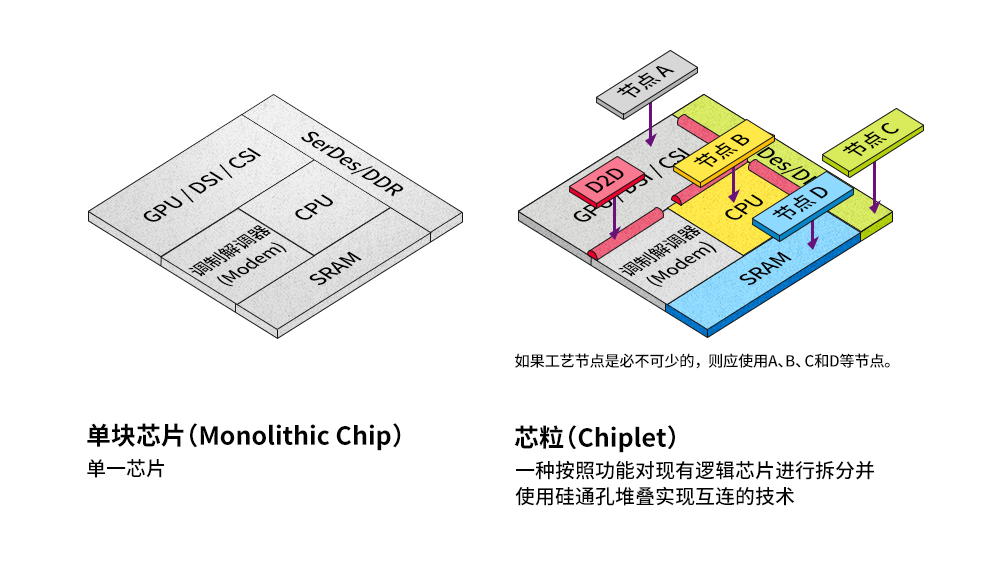

▲圖5:芯粒概念圖

除了使用硅通孔堆疊的系統級封裝因具備各種優勢而成為焦點之外,近年來一種稱為芯粒(Chiplets)的技術也受到了廣泛關注。如圖5所示,這種技術按照功能對現有邏輯芯片進行拆分,并通過硅通孔技術對它們進行連接。與單塊芯片相比,芯粒擁有三大優勢。

首先,芯粒的良率較單塊芯片有所提高。當晶圓(Wafer)上芯片的尺寸較大時,則晶圓良率就會受到限制,而縮小芯片尺寸可提高晶圓良率,從而降低制造成本。例如,將一個直徑為300毫米的晶圓切割為100或1000個芯片(裸片)。如果在晶圓加工過程中,由于晶圓正面平均分布著五種雜質而導致五個芯片出現缺陷,則切割為100個芯片的產品良率為95%,而切割為1000個芯片的產品良率則為99.5%。因此,包含裸片數量越多或芯片尺寸越小的產品,其良率越高。鑒于此,按照功能對芯片進行拆分,并將其作為系統級封裝而非系統級芯片中的單個芯片,有助于提高成本效益。

第二個優勢是開發流程得到簡化。對于單個芯片而言,如需升級芯片功能或采用最新技術,則需重新開發整個芯片。然而,如果對芯片進行分割,則只需對具有相關功能的芯片進行升級或使用最新技術對其進行開發即可,因而可縮短開發周期,提高工藝效率。例如,可以針對一些分割芯片采用現有的20納米(nm)技術,同時針對其他芯片采用最新的10納米以下技術,以此提高開發效率。

第三個優勢是可促進技術開發集中化。由于芯片按照功能進行劃分,因而無需針對每個功能來開發相應的芯片。只需開發用于核心技術的芯片,而其他芯片則可以通過購買或外包獲取,這樣企業就可以專注于開發自己的核心技術。

鑒于這些優點,主要半導體廠商正在引入基于芯粒技術的半導體產品或將其納入自身的發展路線圖。

在上一篇文章中,我們介紹了各種傳統封裝和晶圓級封裝技術,而本篇文章則對更多封裝技術及其不同特點進行了綜述。目前,堆疊封裝和系統級封裝技術已取得長足發展,半導體研究人員將繼續致力于提高這些高質量技術的能力,在提高其功能的同時,盡量縮小其占用的空間。通過生產兼具尺寸、功能和性能優勢的封裝產品,封裝工藝的效率有望得到進一步提升。

審核編輯:劉清

-

存儲器

+關注

關注

38文章

7484瀏覽量

163763 -

晶圓

+關注

關注

52文章

4890瀏覽量

127931 -

半導體封裝

+關注

關注

4文章

260瀏覽量

13747 -

TSV

+關注

關注

4文章

111瀏覽量

81463

原文標題:半導體后端工藝|第四篇:了解不同類型的半導體封裝(第二部分)

文章出處:【微信號:SKhynixchina,微信公眾號:SK海力士】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

0.4mm層疊封裝(PoP)封裝的PCB組裝指南,第二部分

第四篇:了解不同類型的半導體封裝(第二部分)

第四篇:了解不同類型的半導體封裝(第二部分)

評論