共讀好書

姚秀華 劉笛

摘要:

伴隨著現代微電子技術的高速發展,對溫度較敏感的電子元器件在設計中被普遍采用,為了滿足這種電子元器件的封裝要求,平行縫焊技術應運而生。平行縫焊是一種溫升小、氣密性高的高可靠性封裝方式,普遍用于對水汽含量和氣密性要求較高的集成電路封裝中。影響平行縫焊質量的有諸多因素,如蓋板和管殼之間的匹配、工藝參數的設置、電極表面的狀態等。我們通過在SSEC(Solid State Equipment Company)M-2300型平行縫焊機上進行實驗,總結出電極的狀態對于平行縫焊的成品率有著直接的影響。

1 引言

平行縫焊是一種溫升小、氣密性高的高可靠性封蓋方式,普遍用于對水汽含量和氣密性要求標準較高的陶瓷封裝和金屬管殼封裝中。影響平行縫焊質量的因素有很多,如夾具的設計、蓋板質量、蓋板與基座的匹配、電極狀況以及平行封焊各工藝參數的匹配等。本文主要分析電極狀況對器件封裝可靠性的影響。

2 平行縫焊工作原理

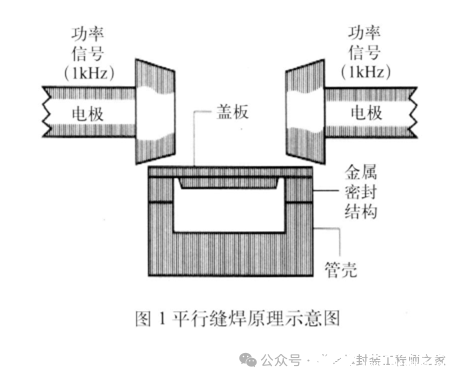

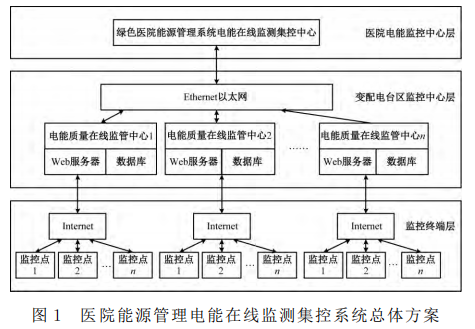

平行縫焊的基本原理如圖 1 所示。它是一種電阻焊,用兩個圓柱形的滾輪電極與金屬蓋板接觸形成閉合回路,焊接的功率以電流的形式從其中一個電極分為兩股電流,一股流過蓋板,另一股流過管殼,回到另一電極。整個回路的高阻點在電極與蓋板接觸處,電流在接觸處產生大量熱量,使其呈熔融狀態,凝固后即成一連串焊點。因焊接采用脈沖電流,故焊點能相互交疊,就形成了氣密填充焊縫 [1] 。

平行縫焊的能量主要由以下幾個工藝參數決定:功率P、脈沖PW、周期PRT、速度S 以及縫焊長度 L。各參數間的關系如公式(1)所示:

平行縫焊的總能量

E=(P ×PW × L) / (PRT × S ) (1)

在實際工作中PW、L 、PRT、S為預先設置,在縫焊過程中不改變,所以可將(PW ×L)/(PRT × S)用系數A 代替,因此公式(1)可寫為E = A × P。

在縫焊過程中,電極與蓋板邊緣接觸,在電極與蓋板接觸處產生接觸電阻R,根據P=I 2 R 和E = A× P,聯立可得E=I 2 RA。由此可見縫焊的總能量與縫焊過程中的接觸電阻值成正比,而在實際縫焊過程中電極表面的平整程度、潔凈程度和電極位置的變化都會對接觸電阻產生影響,進而改變平行縫焊過程的總能量,對平行縫焊的可靠性產生影響。

3 電極對平行縫焊可靠性的影響

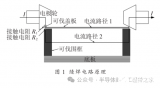

3.1 電極的角度

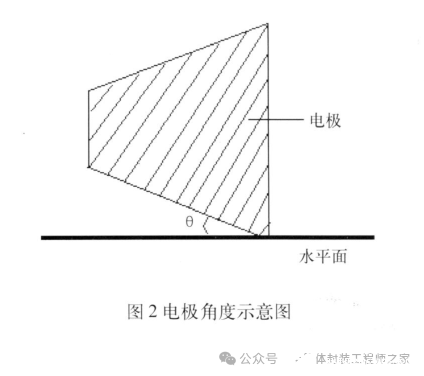

在實際縫焊過程中,主要使用兩種角度的電極,分別是 4°電極和 10°電極。電極的角度主要是指電極的斜切面與水平面之間的夾角θ,如圖 2所示。

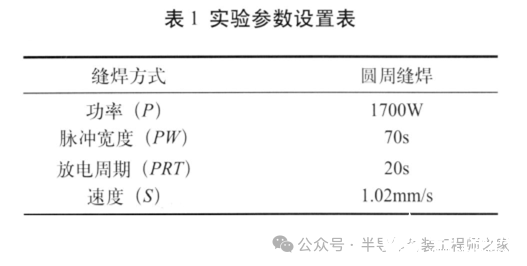

分別用4°電極和10°電極對DIP-8陶瓷管殼進行封蓋試驗,為了觀察電極度數對封蓋可靠性的影響,將封蓋參數調整到使之接近DIP-8陶瓷管殼封蓋總能量的極限值,以方便觀察和分析,封蓋參數設置如表 1 所示。

在進行縫焊的過程中,平行縫焊機通過電極以脈沖放電的方式進行縫焊,電極與蓋板接觸,在蓋板邊緣處產生連續的焊點,焊點間相互疊壓,形成一個閉合的焊接鏈,用4°電極與10°電極以表1中的縫焊程序分別對10 只樣品進行封蓋,對封蓋后的樣品外觀進行觀察,發現 4°電極縫焊的焊縫明顯寬于10°電極焊縫,因此可知電極的度數決定了在縫焊過程中電極與蓋板之間接觸面的大小。

觀察樣品管殼的側壁,發現用10°電極進行封蓋的產品中有6 只在縫焊環與陶瓷接口處出現裂縫,而用 4°電極縫焊的 10 只管殼無該現象出現。樣品側壁出現裂紋是由于縫焊環和陶瓷管座熱膨脹系數不同造成的。在4°電極與10°電極縫焊的過程中,根據公式(1)可知兩種電極所釋放的總能量一致,但只有10°電極封蓋時出現開裂現象是因為 10°電極與蓋板的接觸面偏小造成了熱量局部加載到縫焊環處,而用 4°電極縫焊時電極與蓋板的接觸面積相對更大,使縫焊過程中產生的熱量更加均勻地加載在縫焊環處,所以使用 10°電極比使用 4°電極封蓋更容易出現樣品側壁開裂的現象。

因此在進行陶瓷管殼封蓋時,應盡量選取 4°電極,這樣更容易釋放縫焊過程中加載在殼體上的熱應力,有助于提高封裝的可靠性。

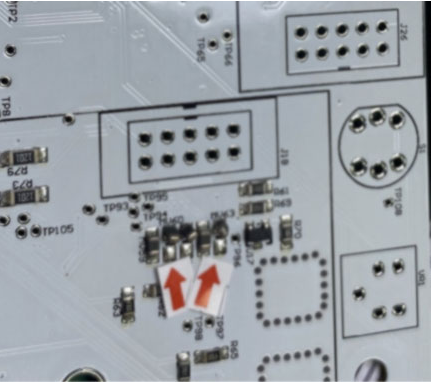

3.2 電極表面平整程度

對大批量的產品進行連續封蓋和在封蓋過程中出現的打火現象都會造成電極表面的不平整,不平整的電極表面對封蓋的成品率有著直接的影響,這是因為在縫焊過程中,電極表面的坑洼處與蓋板接觸的瞬間,接觸電阻 R 發生了改變,根據縫焊總能量E=I 2 RA 可知,接觸電阻R 的改變影響了縫焊的總能量值,而能量的變化不僅會影響良好焊點的形成,而且還會造成打火現象,使產品的漏氣率大大增加。

3.3 電極表面潔凈程度

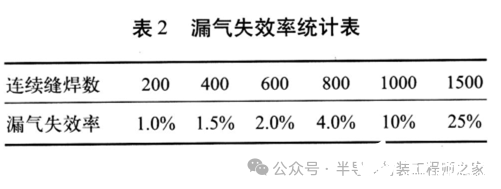

在縫焊的過程中電極表面的潔凈程度也是影響封裝成品率的主要因素,封蓋過程本身的瞬間高溫和封裝環境的不潔凈都會造成電極表面的不潔凈。在縫焊過程中,電流在電極與蓋板接觸處產生高溫,瞬間的高溫使蓋板鍍層部分熔化粘附到電極表面,形成粘附層,如果不及時處理,會對漏氣率產生影響,下面我們用一組數據來說明該問題,見表 2。

電極表面的粘附層伴隨著連續封蓋次數的增多,其厚度變大,造成了電極與蓋板之間接觸電阻的改變,蓋板表面的焊縫變得越來越粗糙,形成了不良焊點,不僅在縫焊過程中容易發生打火現象,而且封蓋漏氣率也隨著連續縫焊數的增多急劇增多,容易形成可靠性隱患。

另外,如果封蓋環境不潔凈,那么在封蓋過程中,封蓋環境內的微小顆粒可能會落到蓋板和電極接觸處,使接觸電阻發生改變,導致打火現象的發生,致使樣品漏氣。

因此在縫焊過程中要時刻注意電極表面的潔凈程度,在連續縫焊時,要定期對電極表面進行檢查,發現表面玷污要及時進行打磨處理。

3.4 電極的位置

在平行縫焊過程中左、右電極的位置應盡量對稱,這樣既可以保證接觸電阻的一致性,又可保證焊縫寬度的一致性。平行縫焊過程中還要注意延遲距離的大小。如果打火現象發生在電極與蓋板開始接觸的瞬間,則是由于延遲距離設置太短。延遲距離一般可設為1.04mm左右。如果打火現象發生在電極與蓋板分離的瞬間,則是由于封焊的距離設置太長。封焊的距離應為所封器件的封裝長度與 2 倍延遲距離的和。如果打火現象發生在封焊過程中,則應調節電極高度的大小。

4 總結

通過一系列的試驗,我們可以得出電極度數的改變,電極表面的平整程度、潔凈程度以及電極的位置變化對于縫焊最終的可靠性都有著直接的影響。因此在縫焊過程中,定期對電極狀態進行檢查對于提高樣品成品率是十分必要的。

審核編輯 黃宇

-

電極

+關注

關注

5文章

821瀏覽量

27250 -

焊接

+關注

關注

38文章

3181瀏覽量

59899

發布評論請先 登錄

相關推薦

焊接方法對焊接質量的影響

VWD-J型振弦式表面測縫計計算公式

焊盤與焊盤的距離規則怎么設置

pcb焊盤區域凸起可以焊嗎

平行光源的優勢:解鎖精準檢測的新境界

PCBA錫膏加工虛焊和假焊的危害有哪些?

影響平行板電容器電容的因素

手焊、回流焊和波峰焊三種焊接方法,怎樣操作才能保證SIM卡座的質量

淺談醫院能源管理電能質量在線監測系統的應用

淺談二極管的電極與符號

PLC編織袋切縫機如何實現數據采集和遠程監控

PCB焊盤脫落的原因及解決方法?

管殼類產品縫焊過程質量問題分析及解決方法

淺談電極對平行縫焊質量的影響

淺談電極對平行縫焊質量的影響

評論