在封裝前,通常要減薄晶圓,減薄晶圓主要有四種主要方法:機(jī)械磨削、化學(xué)機(jī)械研磨、濕法蝕刻和等離子體干法化學(xué)蝕刻。

晶圓減薄原因

減薄后的芯片的體積更小,可以適應(yīng)更薄的封裝設(shè)計(jì)。更小的體積在智能手機(jī)、平板電腦、智能手表等設(shè)備中可以減少整體厚度和重量。

在3D IC封裝中,可以在有限的空間內(nèi)通過(guò)垂直堆疊更多層次的減薄芯片,從而實(shí)現(xiàn)更高的功能密度。

減薄后的晶圓具有更短的熱擴(kuò)散路徑和較高的表面積與體積比,有助于將芯片運(yùn)行時(shí)產(chǎn)生的熱量更快,更有效地傳遞出去。如果芯片太厚,熱量在傳遞過(guò)程中會(huì)在芯片內(nèi)部積聚,導(dǎo)致局部過(guò)熱,影響器件性能。

晶圓能減到多薄?

晶圓減薄的極限厚度與晶圓的材質(zhì)和尺寸有密切關(guān)系。

較大的晶圓在減薄過(guò)程中更容易破裂。尺寸越大,減薄越困難。

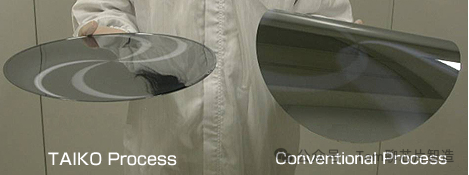

而晶圓的材質(zhì)多種多樣,一般有Si,GaAs,GaN,InP,LN,LT,玻璃,藍(lán)寶石,陶瓷等。LN,LT,GaAs,GaN等相對(duì)硅來(lái)說(shuō)更脆,因此減薄的極限厚度更大些。以硅為例,能夠?qū)?2寸硅片減薄到50um左右。

? ? ?

? ? ?

四種晶圓減薄方法介紹

機(jī)械磨削(Grinding)

Grinding完全通過(guò)物理摩擦力去除晶圓表面的材料。磨削通常使用含有金剛石顆粒的砂輪,在高速旋轉(zhuǎn)時(shí)接觸晶圓表面,并用純水作為冷卻液和潤(rùn)滑劑,以達(dá)到減薄的目的。

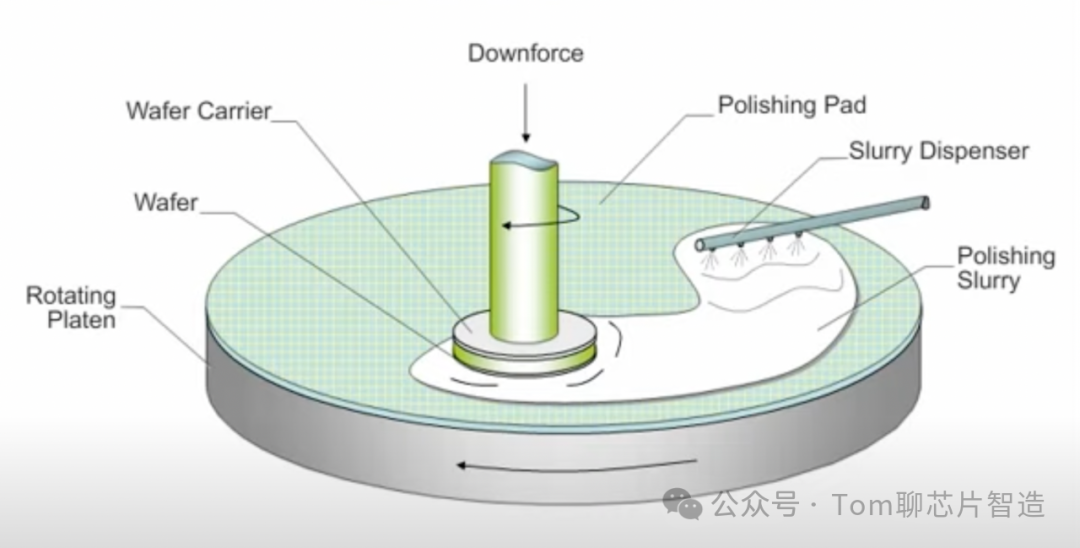

化學(xué)機(jī)械研磨(cmp)

cmp是一種結(jié)合了化學(xué)反應(yīng)和機(jī)械研磨的技術(shù)。在CMP過(guò)程中,研磨液與要拋光的材料先發(fā)生輕微化學(xué)反應(yīng),軟化晶圓表面,再用機(jī)械研磨去除軟化的材料,達(dá)到全局平坦化的目的。相對(duì)于Grinding,cmp的成本更昂貴。

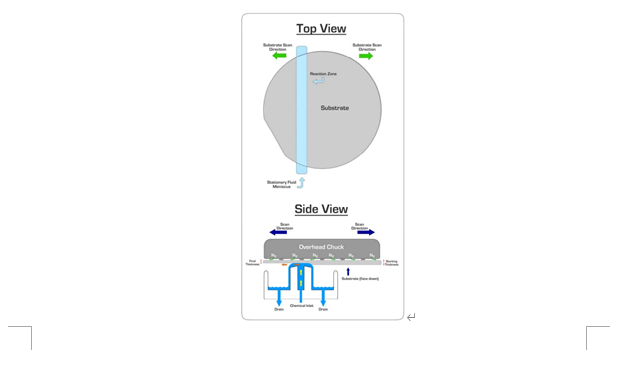

濕法刻蝕

使用液態(tài)化學(xué)藥劑來(lái)去除晶圓表面的材料。

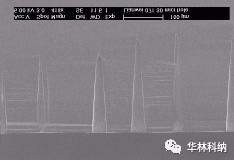

干法刻蝕

使用等離子體產(chǎn)生的活性基團(tuán)來(lái)去除晶圓表面的材料。

四種晶圓減薄方法的比較

Grinding

優(yōu)點(diǎn):快速去除大量材料,適合于初步減薄。

缺點(diǎn):可能導(dǎo)致表面損傷和應(yīng)力,通常需要后續(xù)工藝來(lái)改善表面質(zhì)量。

CMP

優(yōu)點(diǎn):可實(shí)現(xiàn)極高的表面光潔度和平整度,適用于要求高精度的應(yīng)用。  ?

?

缺點(diǎn):成本較高,過(guò)程控制復(fù)雜。

濕法蝕刻

優(yōu)點(diǎn):成本低,設(shè)備簡(jiǎn)單,操作容易。

缺點(diǎn):蝕刻不夠均勻,難以控制蝕刻深度和剖面,減薄后表面粗糙。

干法蝕刻

缺點(diǎn):成本高,工藝復(fù)雜,減薄后表面粗糙。

晶圓減薄工藝難點(diǎn)

精確控制減薄厚度較難:晶圓的均勻厚度對(duì)于保證整批晶圓中的器件具有一致性至關(guān)重要。如果采用刻蝕的方法進(jìn)行減薄,晶圓厚度的均勻性將得不到保障。

控制表面質(zhì)量較難:減薄過(guò)程中經(jīng)常會(huì)產(chǎn)生表面粗糙度過(guò)大、微裂紋,顆粒等其他表面缺陷。

應(yīng)力控制較難:減薄過(guò)程中會(huì)引入熱應(yīng)力和機(jī)械應(yīng)力,這些應(yīng)力會(huì)導(dǎo)致晶圓彎曲、變形或產(chǎn)生內(nèi)部缺陷等。

審核編輯:劉清

-

晶圓

+關(guān)注

關(guān)注

52文章

4890瀏覽量

127931 -

IC封裝

+關(guān)注

關(guān)注

4文章

185瀏覽量

26718 -

CMP

+關(guān)注

關(guān)注

6文章

150瀏覽量

25981

原文標(biāo)題:晶圓減薄的常見(jiàn)手段

文章出處:【微信號(hào):bdtdsj,微信公眾號(hào):中科院半導(dǎo)體所】歡迎添加關(guān)注!文章轉(zhuǎn)載請(qǐng)注明出處。

發(fā)布評(píng)論請(qǐng)先 登錄

相關(guān)推薦

硅片減薄技術(shù)研究

銷售減薄砂輪、鉆石液、uv膜等半導(dǎo)體耗材

銳潔亮相“世界機(jī)器人博覽會(huì)”發(fā)布200mm減薄晶圓倒片機(jī)系統(tǒng)新品

臨時(shí)鍵合在晶圓減薄工藝中將愈發(fā)成為可能

宜特晶圓:成功開(kāi)發(fā)晶圓減薄達(dá)1.5mil(38um)技術(shù)

同茂線性馬達(dá)談新面世的高精密晶圓減薄機(jī)

單面晶圓減薄和處理研究報(bào)告

微機(jī)械結(jié)構(gòu)硅片的機(jī)械減薄研究

晶圓減薄工藝的主要步驟

介紹晶圓減薄的原因、尺寸以及4種減薄方法

介紹晶圓減薄的原因、尺寸以及4種減薄方法

評(píng)論