共讀好書

張晉雷

(華芯拓遠(天津)科技有限公司)

摘要:

為解決 MEMS 加速度傳感器芯片貼裝過程中的外部應力變化對芯片內部結構產生的消極影響,研究提出了微機械硅芯片懸空打線工藝,對加速度傳感器芯片進行固定封裝,并運用有限元仿真分析軟件,以加速度傳感器的動力輸出參數為量化指標,對比分析傳統黏合劑粘貼封裝和懸空打線封裝的實施效果。研究結果表明,懸空打線工藝可避免外部應力變化對 MEMS 芯片內部結構產生的消極影響,確保了 MEMS 芯片全溫環境下的參數穩定;隨著模態階數的增加,封裝前后不同封裝方式的加速度傳感器的固有頻率均呈現非線性增加,前 4 階封裝前后的加速度傳感器固有頻率相近,而后 6 階中采用懸空打線工藝封裝的加速度傳感器芯片固有頻率明顯大于采用傳統黏合劑粘貼封裝的加速度傳感器固有頻率,且前者與封裝前的加速度傳感器芯片固有頻率較接近;封裝前加速度傳感器芯片的濾波前信號呈現劇烈的波動,經過濾波后的信號更加平滑,對信號的還原度更好,采用懸空打線工藝封裝加速度傳感器芯片的輸出,其濾波前后的信號變化規律與封裝前的信號變化規律較為一致,對于采用傳統黏合劑粘貼封裝的加速度傳感器芯片輸出信號呈現不同程度的失真。

引言

MEMS 芯片尺寸小巧精密,其工作性能極易受到安裝工藝和環境的影響,在傳統的黏合劑固定粘貼MEMS芯片時,需要再芯片上涂抹黏合劑,黏合劑的厚度和彈性模量成為影響硅片應力和變形的重要因素 [1] 。為了使得 MEMS 芯片與陶瓷管殼之間的黏合彈性模量接近于零,本文提出了一種新型的芯片固定貼裝工藝,并運用有限元仿真分析軟件,以加速度傳感器的動力輸出參數為量化指標,對比分析傳統黏合劑粘貼封裝和懸空打線封裝的實施效果 [2] 。研究成果可為 MEMS芯片的高質量固定安裝提供參考。

1 微機電系統芯片懸空打線工藝

微機械硅芯片與基板的連接是高精度 MEMS(微機電系統)加速度計封裝中最關鍵的步驟之一。由于不同材料之間的 TCE(熱膨脹系數)不匹配,導致芯片貼裝過程中引起的應力和應變對加速度計傳感器的輸出特性產生不利影響,其中,彈性模量和黏合劑的厚度是影響硅片應力和變形的最重要因素 [3] 。軟膠材料具有更好的應力吸收能力,隨著膠層厚度的增加,硅片的應力和變形減小。因此,需要在 MEMS 加速度計的芯片貼裝封裝中使用柔軟而厚實的黏合劑,彈性模量越低越好,理想狀態下彈性模量為零 [4-5] 。

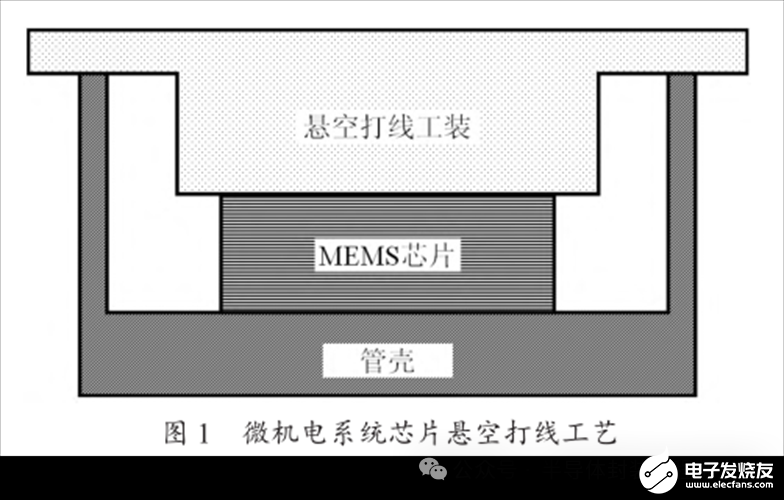

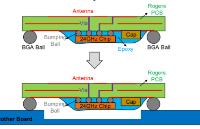

本研究提出了一種新型的芯片固定貼裝工藝,即懸空打線工藝。如圖 1 所示,通過懸空打線工裝將MEMS 芯片固定于管殼中,管殼設置為陶瓷管殼,這是因為陶瓷具有較高的絕緣性能和優異的高頻特性,其線性膨脹系數與電子元器件非常接近,化學性能穩定且熱導率高,隨后,對 MEMS 芯片進行打線,使得MEMS 芯片通過金屬線與管殼連接,金屬線可以為金線或者銅線,采用金線時其徑向尺寸為 25 μm,采用銅線時其徑向尺寸為 50 μm,伸長量為 0.1 μm,完成打線之后通過外部的 PLC 控制器控制懸空打線工裝向上移動脫離 MEMS芯片,此時 MEMS 芯片受到金屬線自身的張力脫離管殼的內壁底部向上微微抬起,使得 MEMS 芯片底部與管殼留有間隙呈懸空狀;隨后,采用黏度值為 14 500 cp 的膠水于 MEMS 芯片與金屬線連接所在表面進行涂覆形成防護層,滿足固化條件后,對防護層進行固化,涂覆厚度覆蓋 MEMS 芯片與金屬線連接處的焊點 [6-7] 。具體而言,傳統未涂覆有防護膠的 MEMS 芯片而言其平均加速度 G 值為12,經過涂覆防護膠之后的 MEMS 芯片的平均加速度G 值能達到 600,防護膠選用硬度值為 14 500 PA·s的絕緣硅橡膠,固化條件為 150 ℃的溫度環境,固化1 h,將防護層固化完成后將管殼轉移至真空爐中進行封蓋處理,進行封蓋處理的同時對管殼的腔室進行抽真空操作,使得 MEMS 芯片與管殼之間的相對位置關系固定下來,確保了 MEMS 芯片在有限的范圍內浮動,避免了產品轉移過程上下輕微浮動范圍過大可能對產品造成的損害或金屬線焊點處出現斷裂的情況。該新型工藝結構簡單、便于操作,實現了彈性模量為零的懸空打線過程,避免外部應力變化對 MEMS 芯片內部結構產生的消極影響,確保了 MEMS 芯片全溫環境下的參數穩定。

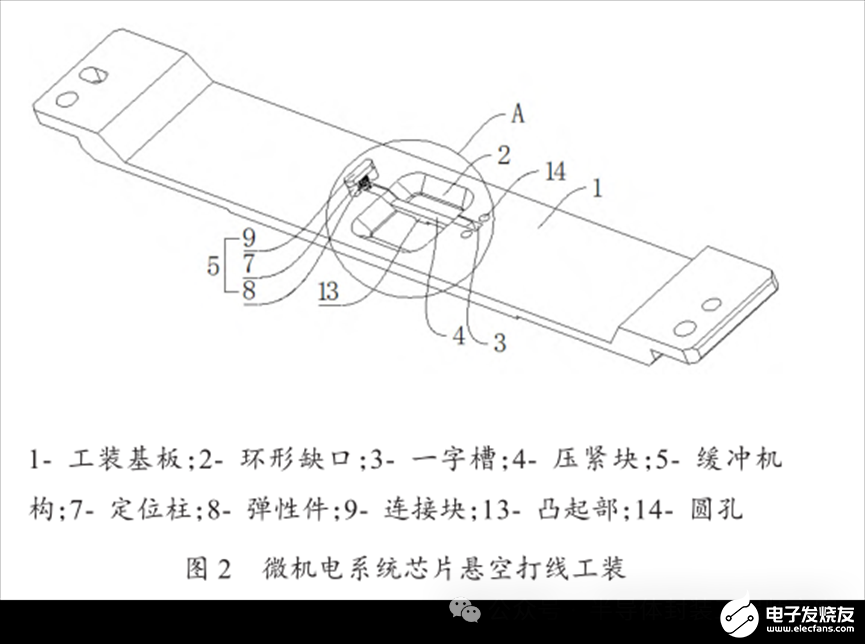

該新工藝中提出的懸空打線工裝如圖 2 所示。由于 MEMS 芯片尺寸小巧精密(6 納米級),對精度要求高,懸空打線工裝通過設置包含彈性件、壓緊塊、定位柱在內的緩沖機構實現對 MEMS 芯片壓緊固定,同時也避免了工裝剛性壓緊固定可能對 MEMS 芯片表面壓緊過度容易損壞芯片問題的出現;懸空打線工裝通過設置一字槽有效限制了壓緊塊前后移動的空間,由于一字槽兩側均開設有圓孔,圓孔內穿設有軸銷,壓緊塊面向 MEMS 芯片的一側開設有定位槽,定位槽與軸銷相互配合能夠限制壓緊塊水平方向晃動,從而避免了壓緊塊回復到初始位置時容易左右晃動的問題,進一步提高了壓緊塊壓緊固定 MEMS 芯片時的穩定性能。

2 基于懸空打線工藝的加速度傳感器輸出性能分析

為了研究懸空打線工藝在芯片固定中的應用效果,借助有限元仿真分析軟件 ANSYS 程序,建立了有限元分析模型,研究懸空打線工藝對加速度傳感器輸出型號的影響。計算時,高致密氧化鋁陶瓷管殼的彈性模量為 296 GPa,泊松比為 0.28,密度為 3.97g/cm 3 ;加速度傳感器芯片的彈性模量為 131 GPa,泊松比為 0.28,密度為 2.33 g/cm 3 ;絕緣硅橡膠的彈性模量為 0.1 GPa,泊松比為 0.30,密度為 1.80 g/cm 3[8] 。計算模型采用 8 節點 Solid45 進行網格劃分,共計得到網格數量為 1 086 個,節點數量為 2 027 個。

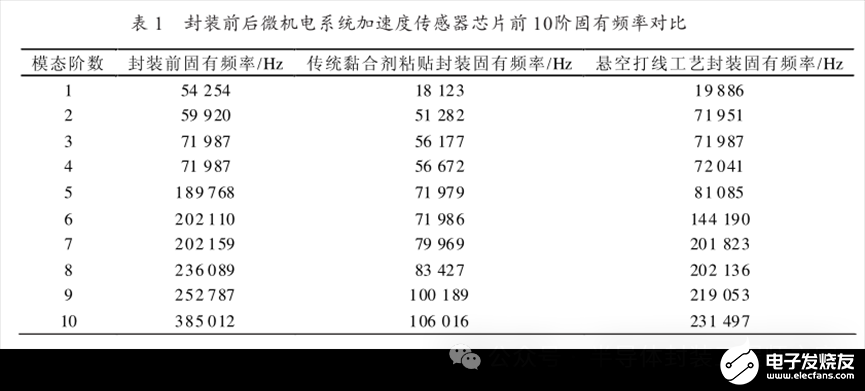

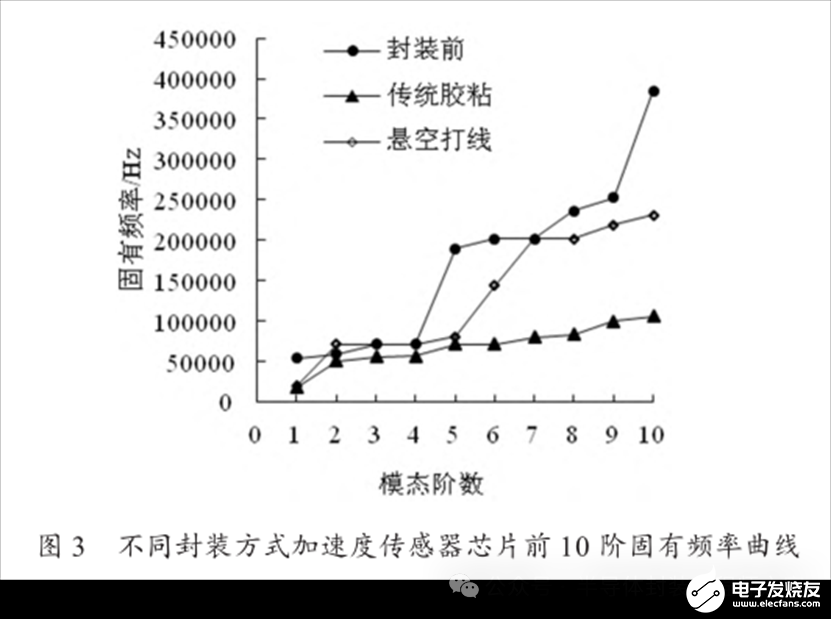

圖 3 和表 1 為封裝前后微機電系統加速度傳感器芯片不同封裝方式前 10 階的固有頻率計算結果。從圖 3 中可以看出,隨著模態階數的增加,封裝前后不同封裝方式的加速度傳感器的固有頻率均呈現非線性增加,采用懸空打線工藝封裝的加速度傳感器性芯片固有頻率增速較快,而采用傳統黏合劑粘貼封裝的加速度傳感器芯片固有頻率增速較慢,3 者的前 4階固有頻率相近,而后 6 階中采用懸空打線工藝封裝的加速度傳感器芯片固有頻率明顯大于采用傳統黏合劑粘貼封裝的加速度傳感器固有頻率,且前者與封裝前的加速度傳感器芯片固有頻率較接近。傳統黏合劑粘貼封裝的加速度傳感器芯片在高振動模態的低固有頻率會導致芯片產生各種振動和扭曲,進而導致加速度傳感器芯片的輸出信號失真。

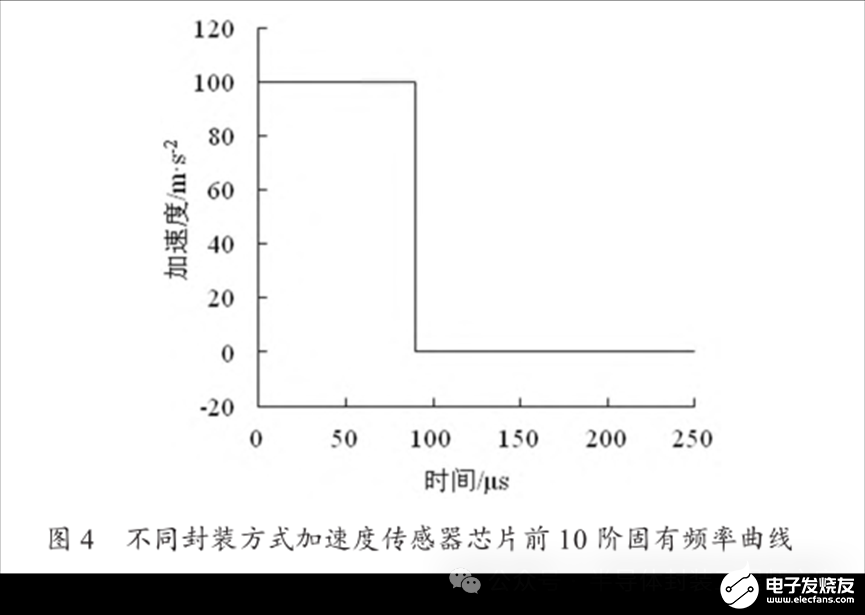

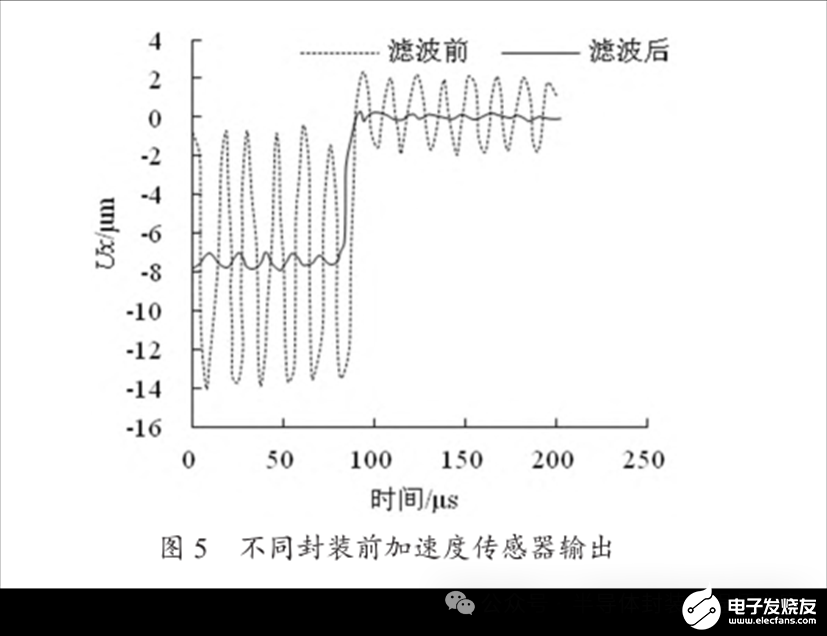

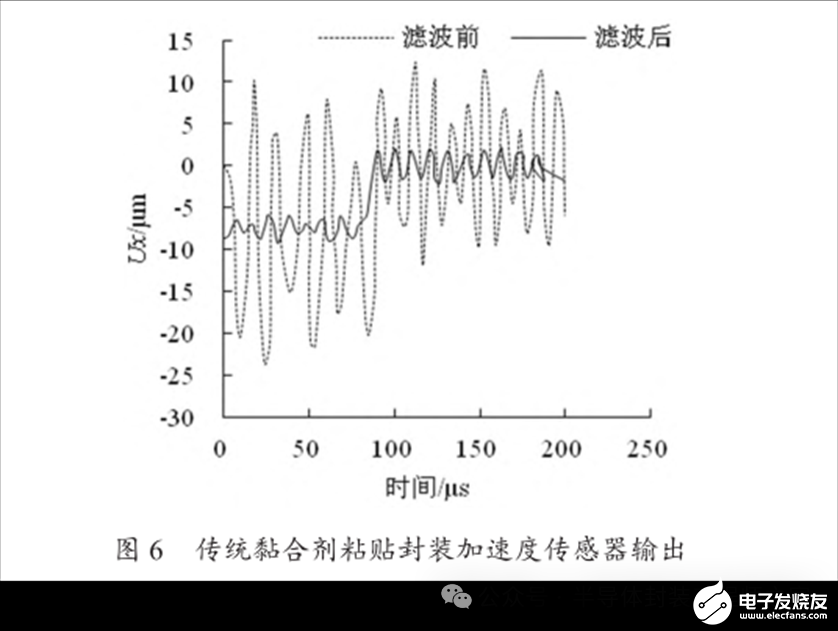

對封裝前后的加速度傳感器芯片施加矩形脈沖,矩形脈沖的周期為200 μs,0 μs~86 μs的持續加載速度為100 m/s 2 ,86 μs~200μs 的持續加載速度為 0 m/s 2 ,如圖 4 所示。以傳感器的振動位移為輸出參量,采用傅里葉變換進行頻率濾波,對比濾波前后的波形,結果如圖 5~ 圖 6 所示。

從圖 5 中可以看出,封裝前的加速度傳感器芯片濾波前信號呈現劇烈的波動,在 0 μs~86 μs 的平均輸出為 - 7.86 μm,在 86 μs~200 μs 的平均輸出為0,表明輸出響應與輸出較為一致,經過濾波后的信號更加平滑,對信號的還原度更好,0 μs~86 μs 的平均輸出為 - 7.86 μm,在 86 μs~200 μs 的平均輸出為 0,能夠真實反應輸入信號。如圖 6 所示,對于采用傳統黏合劑粘貼封裝加速度傳感器芯片的輸出,濾波前信號呈現劇烈的波動,0 μs~86 μs 的平均輸出為- 7.23 μm,在 86 μs~200 μs 的平均輸出為 0,信號呈現不同程度的失真,這主要原因是因為在粘貼過程中膠層的厚度不易控制,導致其涂抹厚度較小,這也是傳統黏合劑粘貼封裝最大的缺點,濾波后的信號平滑效果較差,對信號的還原度明顯變差;如圖 7 所示,對于采用懸空打線工藝封裝加速度傳感器芯片的輸出,其濾波前后的信號變化規律與未封裝前的信號變化規律較為一致,濾波作用可以對信號起到較好的平滑效果,輸出型號能反映真實的信號特征,0 μs~86μs 的平均輸出為 - 7.48 μm,在 86 μs~200 μs 的平均輸出為 0。

3 結論

基于提出微機械硅芯片懸空打線工藝,對加速度傳感器芯片進行固定封裝,并運用有限元仿真分析軟件,以加速度傳感器的動力輸出參數為量化指標,對比分析傳統黏合劑粘貼封裝和懸空打線封裝的實施效果,得到以下幾個結論:

(1) 懸空打線工藝是借助工裝將 MEMS 芯片固定于管殼中,對 MEMS 芯片進行打線,使得 MEMS 芯片通過金屬線與管殼連接;完成打線后將懸空打線工裝移走,MEMS 芯片通過金屬線與管殼連接且 MEMS芯片底部與管殼留有間隙呈懸空狀,避免了外部應力變化對 MEMS 芯片內部結構產生的消極影響,確保了MEMS芯片全溫環境下的參數穩定。

(2) 隨著模態階數的增加,封裝前后不同封裝方式的加速度傳感器的固有頻率均呈現非線性增加,前4 階封裝前后的加速度傳感器固有頻率相近,而后6階中采用懸空打線工藝封裝的加速度傳感器芯片固有頻率明顯大于采用傳統黏合劑粘貼封裝的加速度傳感器固有頻率,且前者與封裝前的加速度傳感器芯片固有頻率較接近。

(3) 封裝前加速度傳感器芯片的濾波前信號呈現劇烈的波動,經過濾波后的信號更加平滑,對信號的還原度更好,采用懸空打線工藝封裝加速度傳感器芯片的輸出,其濾波前后的信號變化規律與封裝前的信號變化規律較為一致,對于采用傳統黏合劑粘貼封裝的加速度傳感器芯片輸出信號呈現不同程度的失真。

審核編輯 黃宇

-

芯片

+關注

關注

459文章

52089瀏覽量

435266 -

mems

+關注

關注

129文章

4048瀏覽量

192640

發布評論請先 登錄

MEMS工藝制造中的首要挑戰:揭秘頭號大敵

在DSP28335中,SPI SOMI引腳是懸空還是怎么處理?

賽微電子發布澄清公告,51億元MEMS芯片產線終止原因公開

評論